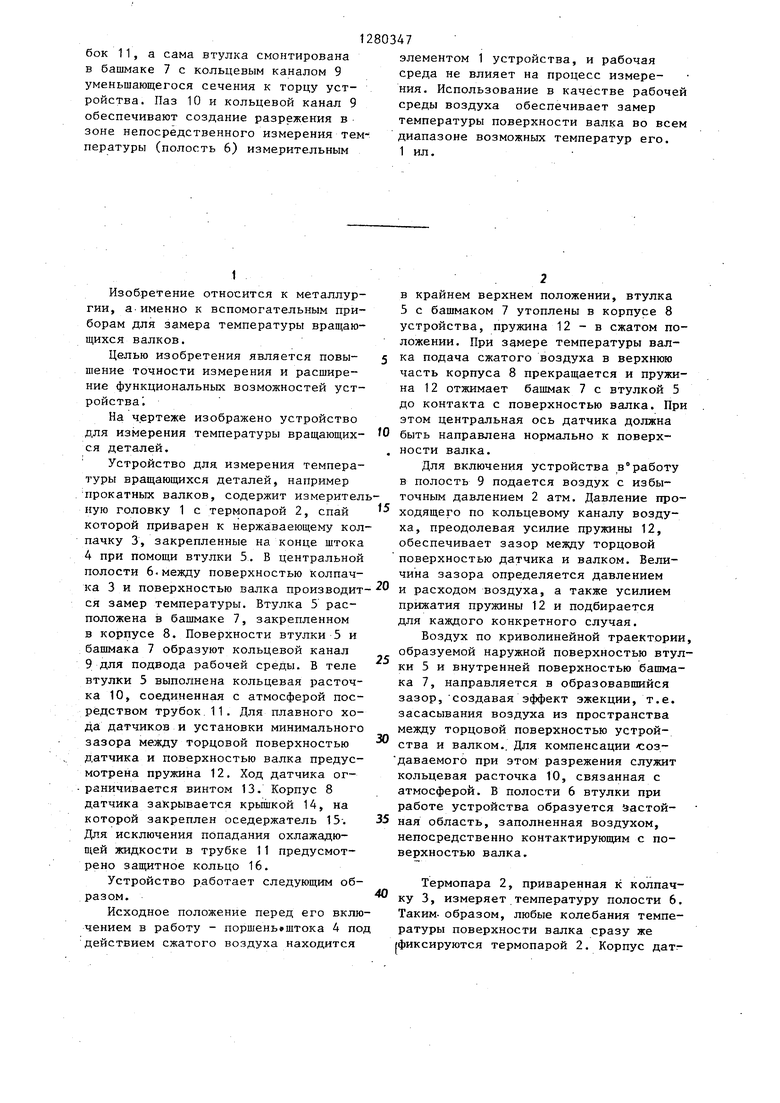

бок 11, а сама втулка смонтирована в башмаке 7 с кольцевым каналом 9 уменьшающегося сечения к торцу устройства. Паз 10 и кольцевой канал 9 обеспечивают создание разрежения в зоне непосредственного измерения температуры (полость 6) измерительным

1

Изобретение относится к металлургии, а-именно к вспомогательным приборам для замера температуры вращающихся валков.

Целью изобретения является повы- шение точности измерения и расширение функциональных возможностей устройства .

На ч.ертеже изображено устройство для измерения температуры вращающих- ся деталей.

Устройство для измерения температуры вращающихся деталей, например прокатных валков, содержит измерителную головку 1 с термопарой 2, спай которой приварен к нержа;ваеющему колпачку 3, закрепленные на конце штока 4 при помощи втулки 5. В центральной полости 6.между поверхностью колпачка 3 и поверхностью валка производит ся замер температуры. Втулка 5 расположена в башмаке 7, закрепленном в корпусе 8. Поверхности втулки 5 и башмака 7 образуют кольцевой канал 9 для подвода рабочей среды. В теле втулки 5 выполнена кольцевая расточка 10, соединенная с атмосферой посредством трубок 11. Для плавного хода датчиков и установки минимального зазора между торцовой поверхностью датчика и поверхностью валка предусмотрена пружина 12. Ход датчика ог- раничивается винтом 13. Корпус 8 датчика закрывается крышкой 14, на которой закреплен оседержатель 15-. Для исключения попадания охлажадю- щей жидкости в трубке 11 предусмотрено защитное кольцо 16.

Устройство работает следующим образом.

Исходное положение перед его включением в работу - поршень штока 4 по действием сжатого воздуха находится

элементом 1 устройства, и рабочая среда не влияет на процесс измерения. Использование в качестве рабочей среды воздуха обеспечивает замер температуры поверхности валка во всем диапазоне возможных температур его. 1 ил.

5

О

5

5

0

в крайнем верхнем положении, втулка 5 с башмаком 7 утоплены в корпусе 8 устройства, пружина 12 - в сжатом положении. При замере температуры валка подача сжатого воздуха в верхнюю часть корпуса 8 прекращается и пружина 12 отжимает башмак 7 с втулкой 5 до контакта с поверхностью валка. При этом центральная ось датчика должна быть направлена нормально к поверхности валка.

Для включения устройства в работу в полость 9 подается воздух с избыточным давлением 2 атм. Давление проходящего по кольцевому каналу воздуха, преодолевая усилие пружины 12, обеспечивает зазор между торцовой поверхностью датчика и валком. Величина зазора определяется давлением и расходом воздуха, а также усилием прижатия пружины 12 и подбирается для каждого конкретного случая.

Воздух по криволинейной траектории, образуемой наружной поверхностью втулки 5 и внутренней поверхностью башмака 7, направляется в образовавшийся зазор, создавая эффект эжекции, т.е. засасывания воздуха из пространства между торцовой поверхностью устройства и валком., Для компенсации -соз- даваемого при этом разрежения служит кольцевая расточка 10, связанная с атмосферой. В полости 6 втулки при работе устройства образуется йастой- ная область, заполненная воздухом, непосредственно контактирующим с поверхностью валка.

Термопара 2, приваренная к колпачку 3, измеряет температуру полости 6. Таким- образом, любые колебания температуры поверхности валка сразу же (фиксируются термопарой 2. Корпус датчика 8 является одновременно корпусом пневмоцилиндра, при подаче воздуха в верхнюю часть которого осуществляется отвод измерительной головки 1 втулки 5 с башмаком 7 от поверхности валка после прекращения за мера температуры.

В предлагаемом устройстве рабочей средой может быть воздух или дру гой газ. За счет применения воздуха в качестве рабочей среды значительно расширяются функциональные возможности предлагаемого устройства, так как обеспечивается замер температуры поверхности во всем диапазоне воз можньгх температур валка. Верхний предел измеряемых температур определяется только тепловой стойкостью деталей устройства..

Воздушный поток, выходящий из торца предлагаемого устройства, слабо охлалсдает поверхность валка, находящуюся в зоне замера температуры. Соответственно возрастает точность замера температуры поверхности валка ;предлагаемым устройством.

Составитель Е.Рязанцев .Редактор Т.Парфенова Техред И.Попович Корректор А.Ильин

Заказ 7048/40 Тираж 778 Подписное ВНИИПИ Государственного комитета СССР по оделам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Ю

f5

20

25

Формула изобретения

Устройство для измерения температуры вращающихся деталей, содержащее корпус и подпружиненный шток с установленной на его конце втулкой, которая размещена в.закрепленном в корпусе башмаке, причем датчик температуры установлен в центра льной полости втулки, а между обращенными одна к другой поверхностями втулки и башмака расположен кольцевой канал для подвода рабочей среды, о т - лича-ющееся тем, что, с целью повьш1ения точности и расширения функциональных возможностей, в теле втулки со стороны ее торца выполнен кольцевой паз, а устройство снабжено трубками, проходящими насквозь через башмак и втулку и сообщающими паз с атмосферой, цри этом кольцевой канал между втулкой и башмаком выполнен с возрастающим к торцу втулки радиусом при одновременном сужениии поперечного сечения канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры вращающихся деталей | 1980 |

|

SU970138A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ВРАЩАЮЩЕГОСЯ ОБЪЕКТА | 1989 |

|

SU1737965A1 |

| Устройство для измерения температуры вращающихся деталей | 1984 |

|

SU1186968A1 |

| Устройство для измерения температуры детали | 2023 |

|

RU2809670C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1991 |

|

RU2023898C1 |

| Устройство для измерения температуры поверхности | 1990 |

|

SU1755069A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ РАСПЛАВОВ СТАЛИ С ОДНОВРЕМЕННЫМ ОТБОРОМ ПРОБЫ | 2017 |

|

RU2672646C1 |

| Съемник давления | 1976 |

|

SU655920A1 |

| Устройство для контроля температуры вращающегося изделия | 1981 |

|

SU960552A1 |

| Устройство для измерения температуры валков прокатного стана | 1981 |

|

SU1037982A1 |

Изобретение относится к измерительной технике и обеспечивает замер температуры вращающихся валков в клетях прокатного оборудования. Изобретение позволяет -повысить точность измерения температуры при расширении функциональных возможностей устройства. Во втулке 5 устройства, в которой размещен измерительный элемент 1 с термопарой 2, выполнен кольцевой паз 10, дно которого соединено с атмосферой посредством тру(Л

| Устройство для измерения температуры вращающихся деталей | 1980 |

|

SU970138A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-12-30—Публикация

1985-09-23—Подача