1

Изобретение относится к металлур гии, преимущественно к производству твердых сплавов методом спекания из порошковых материалов, и может быть использовано для оценки качест за твердосплавных изделий при термической обработке по изменению величины остаточных напряжений.

Целью изобретения является упрогаение определения остаточных напряжений.

Изобретение осуществляется следующим образом.

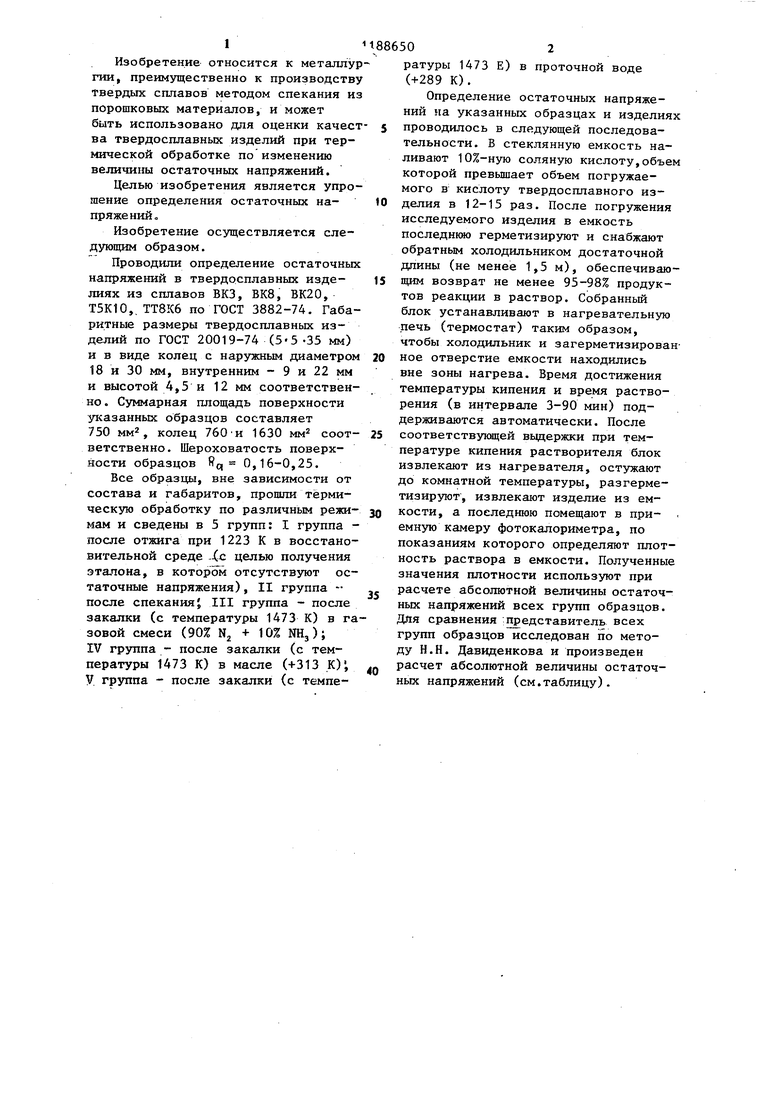

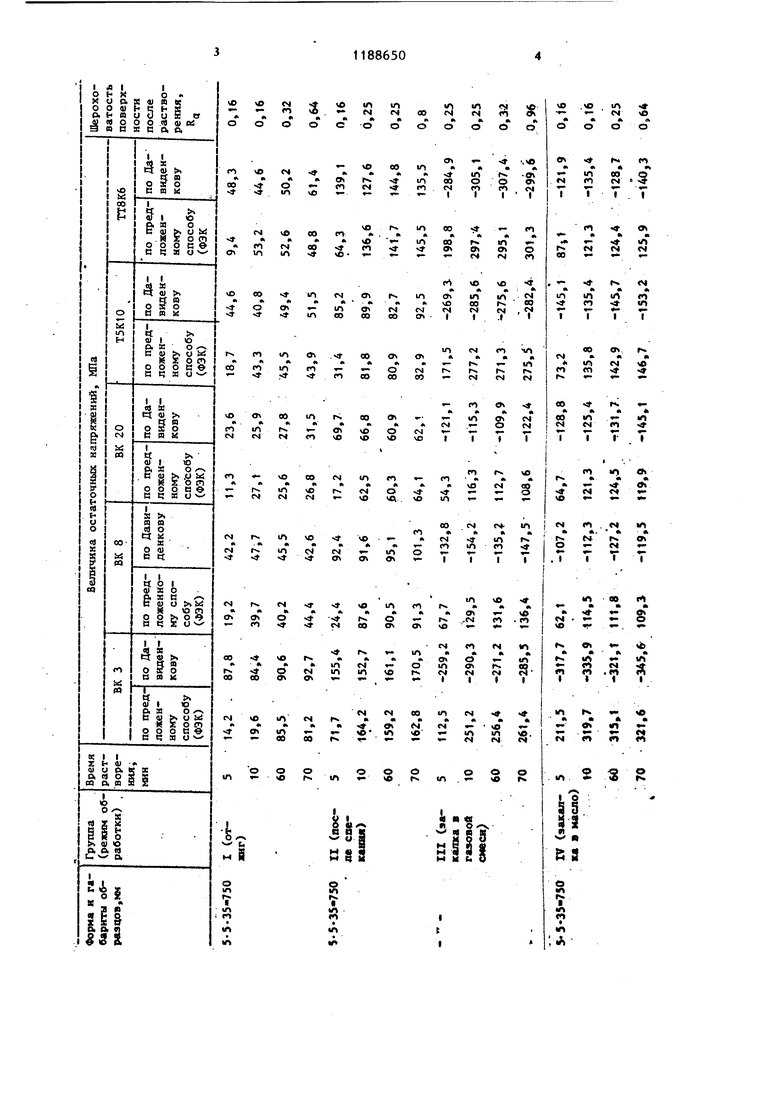

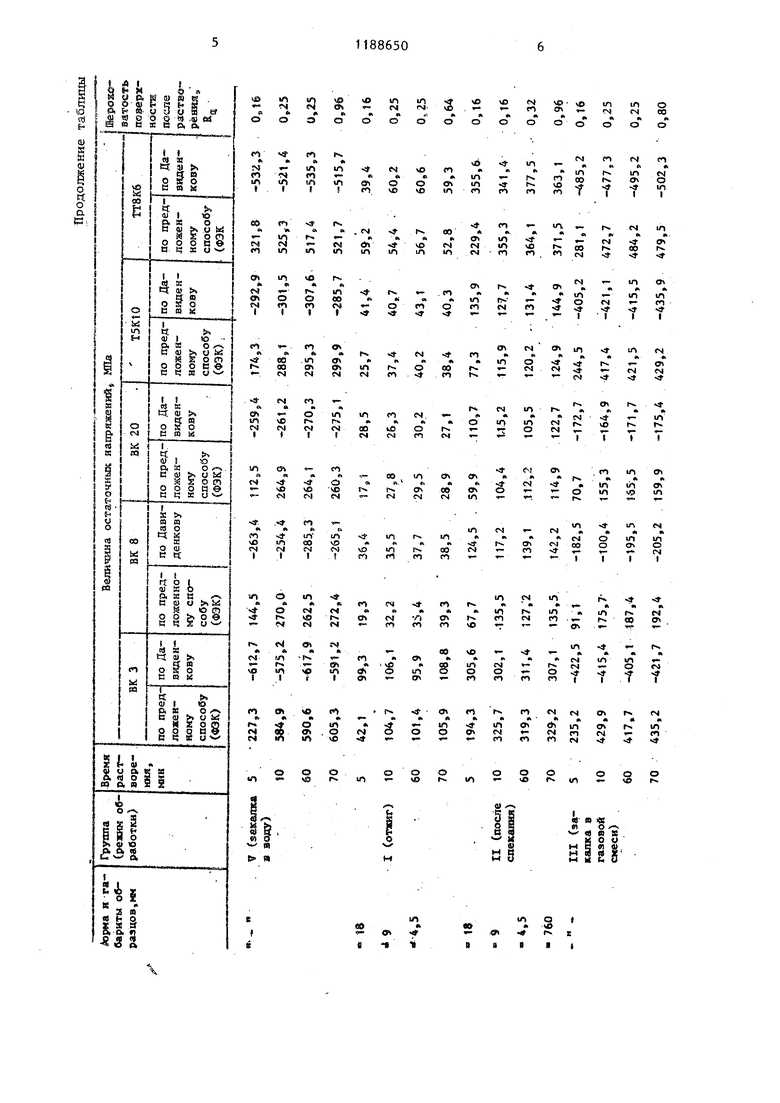

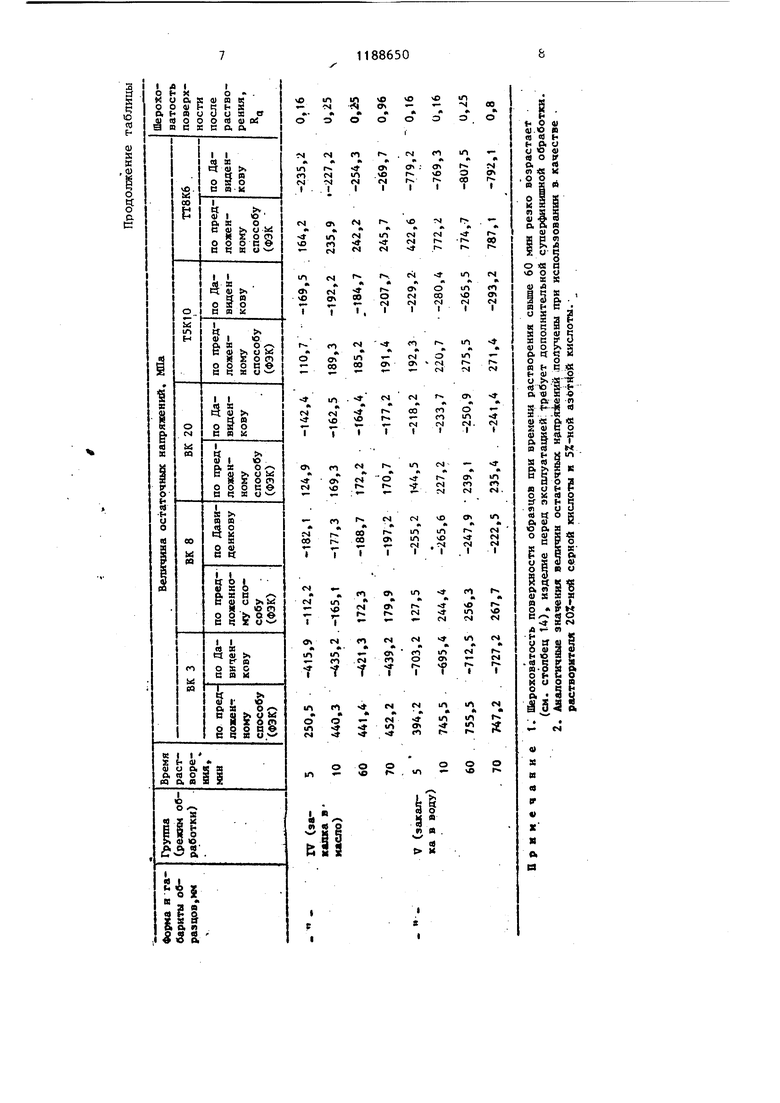

Проводили определение остаточных напряжений в твердосплавных изделиях из сплавов ВКЗ, ВК8, ВК20, Т5К10,. ТТ8К6 по ГОСТ 3882-74. Габаритные размеры твердосплавных изделий по ГОСТ 20019-74 (5-5-35 мм) и в виде колец с наружным диаметром 18 и 30 мм, внутренним - 9 и 22 мм и высотой 4,5 и 12 мм соответственно . Суммарная площадь поверхности указанных образцов составляет 750 мм2, колец 760и 1630 мм соответственно. Шероховатость поверхности образцов Rq 0,16-0,25.

Все образцы, вне зависимости от состава и габаритов, прошли термическую обработку по различным режимам и сведены в 5 групп: I группа после отжига при 1223 К в восстановительной среде -Хс целью получения эталона, в котором отсутствуют остаточные напряжения), II группа - после спеканияJ III группа - после закалки (с температуры 1473 К) в га зовой смеси (90Z N,j + 10% Ш,);

IVгруппа - после закалки (с температуры 1473 К) в масле (+313 К);

Vrpjrtina - после закалки (с темпе886502

ратуры 1473 Е) в проточной воде (+289 К).

Определение остаточных напряжений на указанных образцах и изделиях 5 проводилось в следующей последовательности. В стеклянную емкость наливают 10%-ную соляную кислоту,объем которой превьшает объем погружаемого В кислоту твердосплавного изделия в 12-15 раз. После погружения исследуемого изделия в емкость последнкио герметизируют и снабжают обратным холодильником достаточной длины (не менее 1,5 м), обеспечивающим возврат не менее 95-98% продуктов реакции в раствор. Собранный блок устанавливают в нагревательную печь (термостат) таким образом, чтобы холодильник и загерметизированное отверстие емкости находились вне зоны нагрева. Время достижения температуры кипения и время растворения (в интервале 3-90 мин) поддерживаются автоматически. После

25 соответствукнцей выдержки при температуре кипения растворителя блок извлекают из нагревателя, остужают до комнатной температуры, разгерметизируют, извлекают изделие из емкости, а последнюю помещают в приемную камеру фотокалориметра, по показаниям которого определяют плотность раствора в емкости. Полученные значения плотности используют при

,- расчете абсолютной величины остаточных напряжений всех групп образцов. Для сравнения ;представитель всех групп образцов исследован по методу Н.Н. Давиденкова и произведен

.- расчет абсолютной величины остаточных напряжений (см.таблицу).

S

1Л

to

e

fv 9 11886 Как видно из таблицы, ошибка измерения величины остаточных напряжений (по сравнению с методом Давиденкова)не превышает 3-6%, что вполне удовлетворительно для данно-S го вида исследований, а разброс значений определяемой величины не превышает 3,5-4%. С увеличением габаритов твердосплавных изделий и с увеличением скорости закалочного ох-Ю лаяздения абсолютная величина остаточных напряжений значимо возрастает , что подтверждает общепринятые научные концепции pas-i вития макронапряжений 1 - го ро-15 да010Использование предлагаемого способа определения остаточных напряжений в изделиях из спеченных твердых сплавов обеспечивает по сравнению с известными сохранение твердосплавного изделия для последующей эксшГуатации, т.е. является неразрушающим методом контроля; снижение трудоемкости (в 5-10 раз) в связи с отсутствием необходимостиразрезки образца по образующей,многократногопослойного стравливания его,сложныханалитических расчетов,повышение точностиисследования до 15%,отсутствие необходимостив специальном оборудовании для резки, ме оительных приспособлений и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОГО СПЛАВА | 2017 |

|

RU2655404C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570367C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2573451C1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| Связка на основе меди для изготовления алмазного инструмента | 2017 |

|

RU2644225C1 |

| ТВЕРДОСПЛАВНОЕ ТЕЛО | 2010 |

|

RU2521937C2 |

| Способ получения безвольфрамового твердого сплава КНТ из порошковых материалов, полученных в воде дистиллированной | 2020 |

|

RU2756465C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2021 |

|

RU2770304C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ PVD/CVD/PVD ПОКРЫТИЙ НА РЕЖУЩИЙ ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2468124C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2354952C1 |

СПОСОБ ОПРЕДЕЖНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ИЗДЕЛИЯХ ИЗ ТВЕРДЫХ СПЛАВОВ, полученных методом порошковой металлургии, включающий растворение изделий в неорганическом растворителе при температуре его кипения и расчет остаточных напряжений по изменению параметров раствора, отличающийся тем, что, с целью упрощения определения остаточных напряжений, растворению подвергают изделие с шероховатостью поверхности а - 0,16-0,25 в течение 10-60 мин с возвратом продуктов реакции в раствор, а расчет абсолютной величины остаточных напряжений осуществляют по изменению плотности раствора по формуле vco и J ° Ар З-С где d0 - величина остаточных напряжений, МПа; А - коэффициент, равный

| Металловедение и термическая обработка стали | |||

| Справочник | |||

| Под ред | |||

| М.П | |||

| Бернштейна и А.Г | |||

| Рахштадта | |||

| М.: Металлургиздат, 1961 т | |||

| I, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1985-10-30—Публикация

1982-07-05—Подача