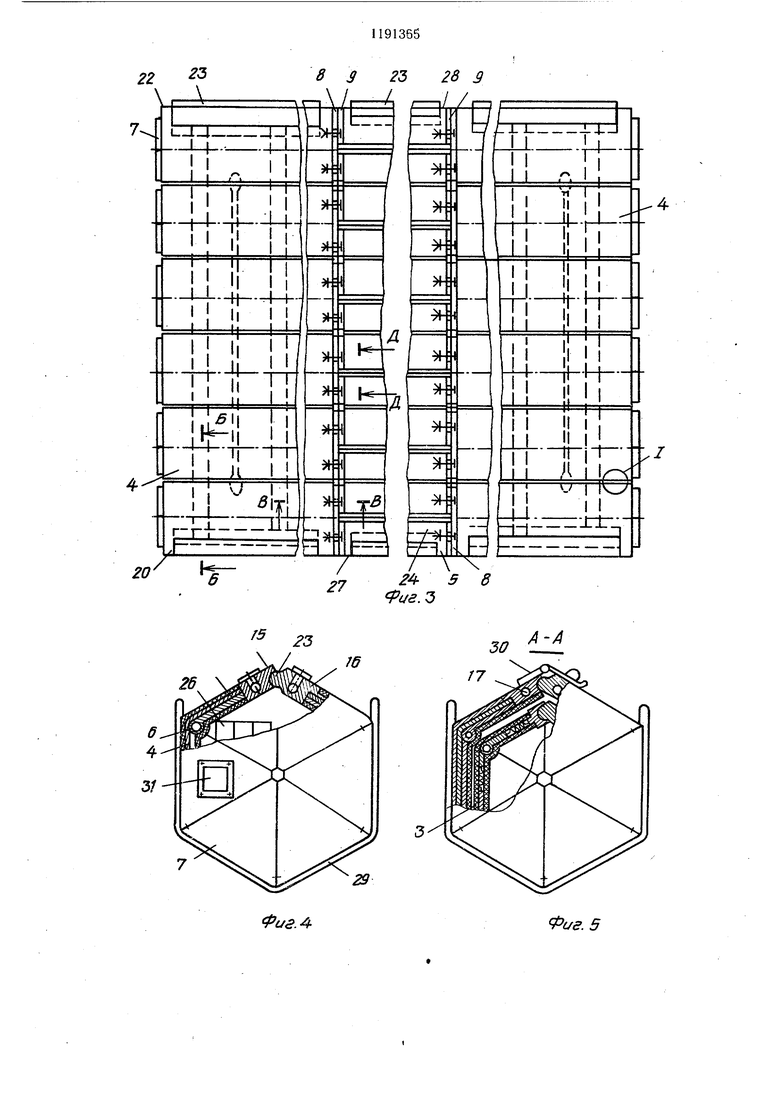

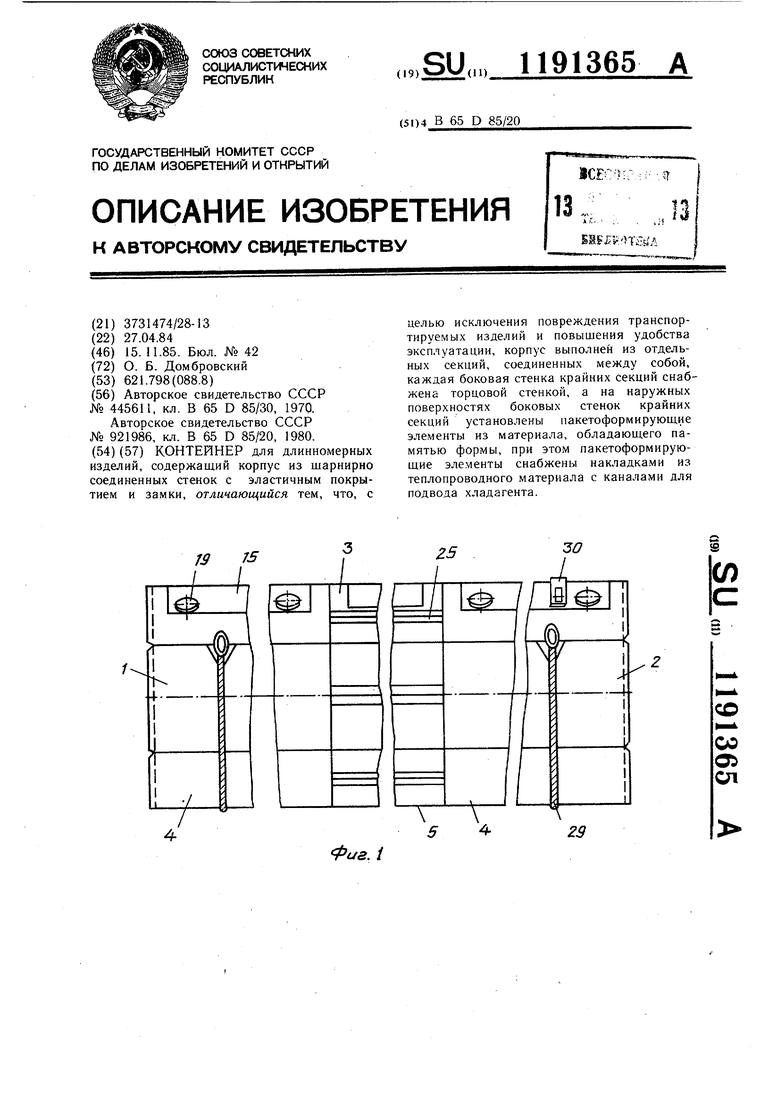

Изобретение относится к упаковочному оборудованию и может быть использовано для упаковки, преимущественно тонкоребристых профилей из мягких материалов, например алюминия. Цель изобретения - исключение повреждения транспортируемых изделий и повышение удобства эксплуатации. На фиг. 1 изображен контейнер в собранном рабочем положении с транспортируемыми изделиями; на фиг. 2 - то же, в транспортном положении; на фиг. 3 - контейнер развернутый в плоскость; фиг. 4 - вид сбоку; на фиг. 5 - разрез А-А на фиг. 2; на фиг. 6 - разрез Б-Б на фиг. 3; на фиг. 7 - разрез В-В на фиг. 3; на фиг. 8 - вид Г на фиг. 7; на фиг. 9 - разрез Д-Д на фиг. 3; на фиг. 10- узел I на фиг. 3. Контейнер для хранения и транспортировки длинномерных изделий представляет собой жесткий многогранник, корпус которого выполнен из отдельных секций - крайних 1 и 2 и средней (средних) 3, жестко соединенных между собой. Крайние секции 1 и 2 корпуса содержат боковые стенки 4, а средняя секция - боковые стенки 5. Боковые стенки 4 и 5 секций соединены между собой шарнирными соединениями 6, расположенными в вершинах многогранника. Длину крайних секций 1 и 2 выбирают такой, чтобы общая длина (ЬТ)бщ) состыкованных между собой секций 1 и 2 была больше длины (1) средней секции 3.Т. е. (1,15-1,2)1. Каждая боковая стенка 4 крайних секций 1 и 2 содержит на крайнем своем конце торцовую стенку 7, выполненную в виде равного многогранника (треугольника). К свободным же концам .боковых стенок 4 крайних секций 1 и 2 и к обоим концам боковых стенок 5 средней секции 3 с внутренней стороны жестко прикреплена соответственно отбортовка 8 и 9, которая содержит крепежные элементы для соединения секций 1-3 между собой/Так на отбортовках 8 крайней секции 1 и средней секции 3 выполнены пазы 10, в которых установлены крепежные элементы 11 с гайками 12, например откидные болты, закрепленные в отбортовках 9 крайней 2 и средней секции 3. Для надежности крепления секций корпуса между собой в отбортовках 9 крайней 1 и средней 3 секциях выполнены углубления 13 под цилиндрическую часть гайки 12. К наружным поверхностям боковых стенок 4 крайних секций 1 и 2 закреплены пакетоформирующие элементы 14. Свободные концы пакетоформирующих элементов 14 закреплены к накладкам 15 и 16 из теплопроводного материала, которые в свою очередь закреплены к крайним боковым стенкам 4 крайних секций 1 и 2. Накладки 15 и 16 выполнены, например, из алюминиевого сплава, содержат каналы 17 и отверстия 18 для подсоединения штуцеров, например, трубопровода подачи хладагента, например, газообразной углекислоты - жидкого азота. Штуцера трубопровода подачи хладагента на ч фтеже не показаны. Отверстия 18 закрываются заглушками 19. На стыковочной плоскости 20 накладки 15 выполнен паз 21, а на стыковочной плоскости 22 накладки 16 выполнен соответственно выступ 23. При формировании контейнера в пакет (многогранник) выступ 23. накладки 16 входит в паз 21 накладки 15, образуя герметичное соединение. Пакетоформирующие элементы 14 выполнены из титано-никелевого сплава (содержащего 54-56% никеля, остальное титан), способного при нагреве принимать полученную в процессе термообработки конфигурацию, восстанавливаемую до первоначальной при охлаждении, т. е. обладающего свойствами многократно обратимого изменения формы при многократном термоциклировании за счет обратимых пластических деформаций в сплаве, претерпевающем обратное мартенситное превращение в упорядочных фазах при нагреве и охлаждении соответственно выше (температуры срабатывания - выше 0°С и ниже, температуры возврата - ниже 0°С) интервала температур мартенситного превращения от - 50°С до 4-60°С. Конструктивный признак, обеспечивающий пакетирование, т.е. изменение формы с прямолинейного положения в положение имеющего форму шестигранника (многогранника) заложен при изготовлении пакетоформирующего элемента 14 в виде профиЛьной полосы способом высокотемпературной пластической деформации его до преобретения конфигурации многогранника с последующей термообработкой. Термообработка пакетоформирующего элемента 14 при конфигурации многогранника осуществляется в закрытом штампе путем отжига при. температуре +500°С в течение 1 час. Затем пакетоформирующий элемент 14 охлаждают вместе со штампом до температуры - 50°G, извлекают из штампа и пластически деформируют (разгибают) до прямолинейной формы. Полученный таким образом пакетоформирующий элемент 14 обладает высокой стабильностью параметров многократного изменения памяти формы при нагревании и охлаждении в пределах температур от -50° до +60°С с количеством циклов свыше 10. Генерируемые напряжения при этом могут достигать 30-60 кгс/см. Крайние 24 и последующие смежные с ними боковые стенки 5 средней секции 3 выполнены с гофрированной поверхностью

25. Гофрированная поверхность выполнена из резино-кордного матернала.

Выполнение боковых стенок b средней секции 3 с гофрированной поверхностью 25 дает возможность изменять ширину каждой боковой стенки 5. Этим самым обеспечивается как рабочая, так и транспортная сборка контейнера для возврата потребителю изготовленных изделий 26. На соответствующих поверхностях 27 и 28 крайних 24 боковых стенках средней секции 3 выполнены также соответственно паз 21 и выступ 23, которые при совместной стыковке образуют герметичное соединение.

Контейнер содержит также грузозахватные гибкие стропы 29, замки 30 с поворотным флажком для пломбирования и карман 31 для сопроводительной документации. Грузозахватные гибкие стропы 29 закреплены к наружным боковым поверхностям боковых стенок 4 крайних секций 1 и 2.

Замки 30 с поворотным флажком закреплены к наружной поверхности накладок 15 и 16 крайних секций и 2, а также к наружной поверхности крайних боковых стенок 24 средней секции 3. Карман 31 закреплен к одной из торцовых стенок 7 крайней секции 1 или 2.

. Для предотвращения поверхностей транспортируемых изделий 26 от повреждения в зоне контакта с поверхностями боковых и торцовых стенок контейнера, устранения попадания осадков на их поверхность, обеспечения гарантированного усилия обжатия пакета транспортируемых изделий 26 и снижения веса контейнера боковые 4 и 5 и торцовые 7 стенки контейнера выполнены из перфорированных листов металла, внутренняя и наружные поповерхности которых снабжены эластичным покрытием 32 из листовой резины или гуммированы.

Контейнер используют следующим образом.

Контейнер из транспортного положения (фиг. 2) переводят и собирают в рабочее положение (фиг. 1), для этого накладки 15 и 16 крайних секций 1 и 2 подсоединяют к системе охлаждения. Для подсоединения накладок к системе охлаждения снимают заглушки 19 и вворачивают в отверстия 18 накладок 15 и 16 штуцера трубопроводов системы охлаждения. Затем, прокачивая через накладки 15 и 16 хладагент, они охлаждаются.

Благодаря эффективному охлаждению накладок до температуры - 50°С пакетоформирующие элементы 14 распрямляются в плоскость до преобретения первоначальной конфигурации, так как одновременно охлаждаются и пакетоформирующие элементы 14.

Совместно с пакетоформирующими элементами 14 разворачиваются в плоскость, и связанные с ними боковые стенки 4 крайних секций 1 и 2. После чего извлекают среднюю секцию 3, расстыковывают между собой крайние секции 1 и 2, предварительно отвернув гай.ки 12, а из пазов 10 извлекают крепежные элементы 11.

Затем каждую боковую стенку 5 средней секции 3 раздвигают по ширине до

0 геометрических размеров, соответствующих ширине боковых стенок 4 крайних секций 1 и 2, и состыковывают их между собой. Для этого крепежные элементы 11 устанавливают в соответствующие пазы 10 отбортовок 8 и 9 с последующей затяжкой

гаек 12.

Затем производят укладку изделий 26. Укладка изделий 26 может производиться пакетом так и поштучно на среднюю часть развернутой плоскости контейнера.

0 После укладки изделий 26 отсоединяют от отверстий 18 накладок 15 и 16 штуцера системы охлаждения и устанавливают в отверстия 18 заглушки 19.

Пакетоформирующие элементы 14 нагреваются до температуры срабатывания выше 0°С (от 0°С до +60°С)и изгибаются до получения конфигурации шестигранной формы, которую они получили при термообработке. Совместно с пакетоформирующими элементами 14 шестигранную форму принимают

0 и боковые стенки 4 и 5 крайних секций 1 и 2 и средней секции 3 контейнера, т. е. осуществляется без применения ручного труда пакетоформирование контейнера.

При этом осуществляется герметичная состыковка плоскостей 20 и 22 боковых

5 стенок 4 крайних секций 1 и 2 и поверхностей 27 и 28 крайних боковых стенок 24 средней секции 3 за счет наличия соответствующих пазов 21 и выступов 23.

При пакетировании упаковываемые издеQ ЛИЯ 26 равномерно с необходимым усилием обжимаются эластичной внутренней поверхностью боковых стенок 4 крайних секций 1 и 2, 5 и 24 средней секции 3. Разъемные стыки торцовых стенок 7 также герметично состыковываются между собой, об5 разуя сплошную стенку.

Таким образом, изделия 26 находятся внутри контейнера и тем самым предотвращается от повреждения их наружная поверхность.

После чего осуществляют пломбирование контейнера, предварительно закрыв замки 30 и повернув их флажки (не показаны), а в карман 31 укладывают сопроводительную документацию.

Складирование контейнера в транспортное положение (фиг. 3) производится в обратной последовательности той, которая описана при сборке контейнера в рабочее положение, а именно: раскрывают замки пломбирования 30, подсоединяют накладки 15 и 16 к системе охлаждения, при этом контейнер разворачивается в плоское положение, извлекают изделие 26, затем расстыковываются крайние секции 1 и 2 от средней секции 3, состыковывают крайние секции I и 2 между собой, после чего укладывают среднюю секцию 3 на плоскость состыкованных между собой крайних секций 1 и 2. При укладке средней секции 3 на плоскость крайни с секций 1 и 2 уменьшают ее геометрические размеры по ширине на величину, равную 0,85-0,95 внутреннего периметра шестигранника (многогранника) крайних секций I и 2. После чего отсоединяют от накладок 15 и 16 систему охлаждения, пакетоформирующие элементы 14 нагреваются, и контейнер легко формируется в пакет шестигранника, готовый к отправке изготовителю продукции. При складировании контейнера в транспортное положение его можно также использовать для упаковки изделий, но меньшей длины. Для этого необходимо заполнить его внутреннюю полость, образованную из боковых стенок крайних 1 и 2 и средней секции 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ящичный поддон для хранения и транспортирования изделий | 1982 |

|

SU1054223A1 |

| Упаковочная оснастка | 1984 |

|

SU1193065A1 |

| КАРКАС ДЛЯ РАЗМЕЩЕНИЯ ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 1992 |

|

RU2037987C1 |

| Контейнер для пакета изделий | 1985 |

|

SU1370003A1 |

| ГОФРИРОВАННЫЙ ПРОФИЛЬ ДЛЯ ГОРНОЙ КРЕПИ И ГОРНАЯ КРЕПЬ | 1997 |

|

RU2118457C1 |

| Контейнер для перевозки кирпича | 1978 |

|

SU789339A1 |

| СПОСОБ ЗАГОТОВКИ, ПРОМЫШЛЕННОЙ ПЕРЕРАБОТКИ, ХРАНЕНИЯ, ПОДГОТОВКИ К РЕАЛИЗАЦИИ РЫБЫ И РЫБНЫХ ПРОДУКТОВ И СПОСОБ ХРАНЕНИЯ, ТРАНСПОРТИРОВКИ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ РЫБЫ И РЫБНЫХ ПРОДУКТОВ | 1996 |

|

RU2072227C1 |

| Устройство для изготовления тонкостенных фибробетонных лотков | 1985 |

|

SU1293031A1 |

| СПОСОБ ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ ОХЛАЖДЕННОГО И/ИЛИ ЗАМОРОЖЕННОГО МЯСА, И/ИЛИ МЯСНЫХ, И/ИЛИ ДРУГИХ ПИЩЕВЫХ ПРОДУКТОВ, ИЛИ ПРОМЫШЛЕННЫХ ТОВАРОВ В ХОЛОДИЛЬНЫХ КАМЕРАХ | 1996 |

|

RU2072489C1 |

| Модуль для сбора твёрдых коммунальных отходов | 2023 |

|

RU2810753C1 |

КОНТЕЙНЕР для длинномерных изделий, содержащий корпус из шарнирно соединенных стенок с эластичным покрытием и замки, отличающийся тем, что, с целью исключения повреждения транспортируемых изделий и повышения удобства эксплуатации, корпус выполнен из отдельных секций, соединенных между собой, каждая боковая стенка крайних секций снабжена торцовой стенкой, а на наружных поверхностях боковых стенок крайних секций установлены пакетоформирующие элементы из материала, обладающего памятью формы, при этом пакетоформирующие элементы снабжены накладками из теплопроводного материала с каналами для подвода хладагента. i (Л оо О5 СП

26

ФиЗ.

A-A

зИ

Фиг. 5

б- В

ВидГ

Фиг. 8

Д. -А

I

| Контейнер для транспортирования хрупких изделий | 1970 |

|

SU445611A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Контейнер для пакетов цилиндрических изделий | 1980 |

|

SU921986A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-11-15—Публикация

1984-04-27—Подача