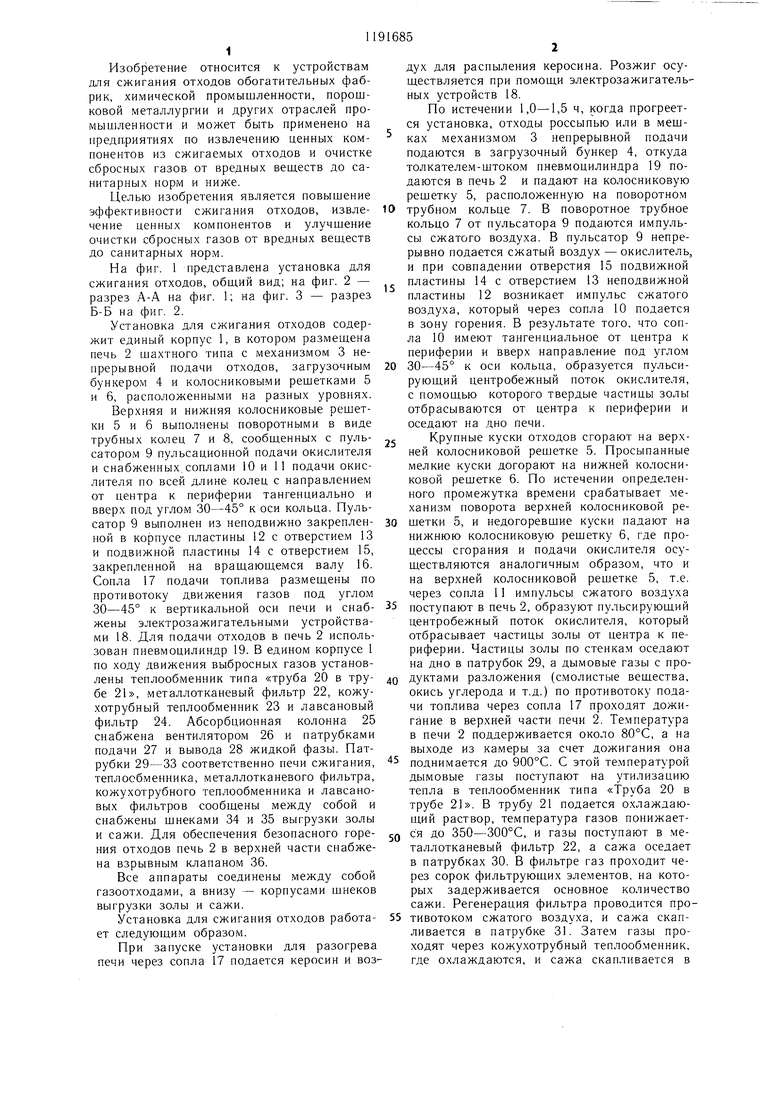

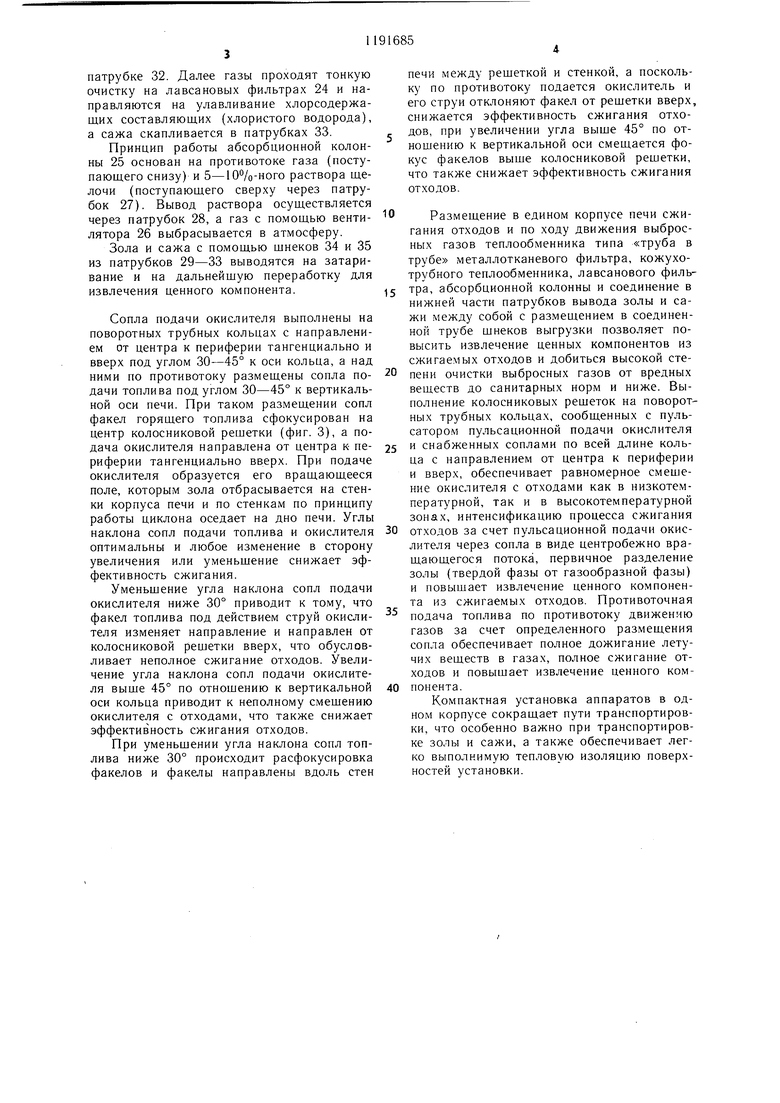

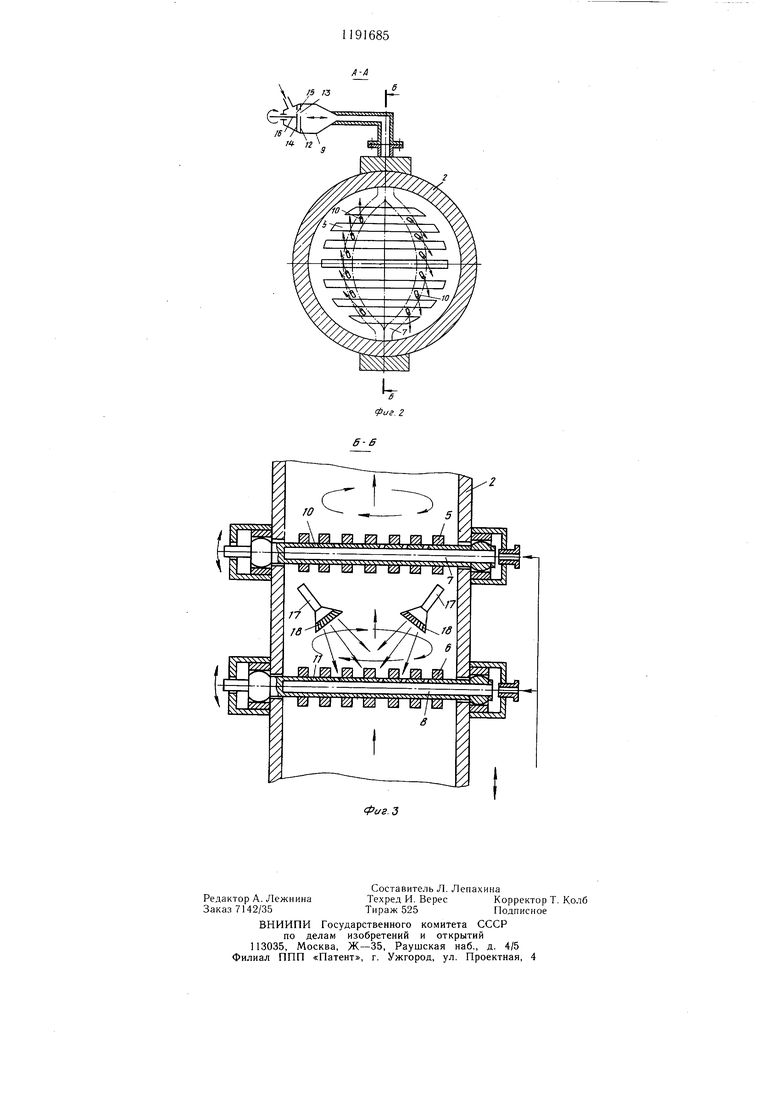

Изобретение относится к устройствам для сжигания отходов обогатительных фабрик, химической промышленности, порошковой металлургии и других отраслей промышленности и может быть применено на предариятиях по извлечению ценных компонентов из сжигаемых отходов и очистке сбросных газов от вредных веш.еств до санитарных норм и ниже. Целью изобретения является повышение эффективности сжигания отходов, извлечение ценных компонентов и улучшение очистки сбросных газов от вредных вецлеств до санитарных норм. На фиг. 1 представлена установка для сжигания отходов, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Установка для сжигания отходов содержит единый корпус 1, в котором размешена печь 2 шахтного типа с механизмом 3 непрерывной подачи отходов, загрузочным бункером 4 и колосниковыми решетками 5 и 6, расположенными на разных уровнях. Верхняя и нижняя колосниковые решетки 5 и 6 выполнены поворотными в виде трубных колец 7 и 8, сообщенных с пульсатором 9 пульсационной подачи окислителя и снабженных, соплами 10 и 11 подачи окислителя по всей длине колец с направлением от центра к периферии тангенциально и вверх под углом 30-45° к оси кольца. Пульсатор 9 выполнен из неподвижно закрепленной в корпусе пластины 12 с отверстием 13 и подвижной пластины 14 с отверстием 15, закрепленной на вращающемся валу 16. Сопла 17 подачи топлива размещены по противотоку движения газов под углом 30-45° к вертикальной оси печи и снабжены электрозажигательными устройствами 18. Для подачи отходов в печь 2 использован пневмоцилиндр 19. В едином корпусе 1 по ходу движения выбросных газов установлены теплообменник типа «труба 20 в трубе 21, металлотканевый фильтр 22, кожухотрубный теплообменник 23 и лавсановый фильтр 24. Абсорбционная колонна 25 снабжена вентилятором 26 и патрубками подачи 27 и вывода 28 жидкой фазы. Патрубки 29-33 соответственно печи сжигания, теплообменника, металлотканевого фильтра, кожухотрубного теплообменника и лавсановых фильтров сообщены между собой и снабжены шнеками 34 и 35 выгрузки золы и сажи. Для обеспечения безопасного горения отходов печь 2 в верхней части снабжена взрывным клапаном 36. Все аппараты соединены между собой газоотходами, а внизу - корпусами шнеков выгрузки золы и сажи. Установка для сжигания отходов работает следующим образом. При запуске установки для разогрева печи через сопла 17 подается керосин и воздух для распыления керосина. Розжиг осуществляется при помощи электрозажигательных устройств 18. По истечении 1,0-1,5 ч, когда прогреется установка, отходы россыпью или в мешках механизмом 3 непрерывной подачи подаются в загрузочный бункер 4, откуда толкателем-штоком пневмоцилиндра 19 подаются в печь 2 и падают на колосниковую решетку 5, расположенную на поворотном трубном кольце 7. В поворотное трубное кольцо 7 от пульсатора 9 подаются импульсы сжатого воздуха. В пульсатор 9 непрерывно подается сжатый воздух - окислитель, и при совпадении отверстия 15 подвижной пластины 14 с отверстием 13 неподвижной пластины 12 возникает импульс сжатого воздуха, который через сопла 10 подается в зону горения. В результате того, что сопла 10 имеют тангенциальное от центра к периферии и вверх направление под углом 30-45° к оси кольца, образуется пульсирующий центробежный поток окислителя, с помощью которого твердые частицы золы отбрасываются от центра к периферии и оседают на дно печи. Крупные куски отходов сгорают на верхней колосниковой рещетке 5. Просыпанные мелкие куски догорают на нижней колосниковой решетке 6. По истечении определенного промежутка времени срабатывает механизм поворота верхней колосниковой рещетки 5, и недогоревшие куски падают на нижнюю колосниковую решетку 6, где процессы сгорания и подачи окислителя осуществляются аналогичным образом, что и на верхней колосниковой решетке 5, т.е. через сопла 11 и.мпульсы сжатого воздуха поступают в печь 2, образуют пульсирующий центробежный поток окислителя, который отбрасывает частицы золы от центра к периферии. Частицы золы по стенка.м оседают на дно в патрубок 29, а дымовые газы с продуктами разложения (смолистые вешества, окись углерода и т.д.) по противотоку подачи топлива через сопла 17 проходят дожигание в верхней части печи 2. Температура в печи 2 поддерживается около 80°С, а на выходе из камеры за счет дожигания она поднимается до 900°С. С этой температурой дымовые газы поступают на утилизацию тепла в теплообменник типа «Труба 20 в трубе 21. В трубу 21 подается охлаждающий раствор, температура газов понижается до 350-300°С, и газы поступают в металлотканевый фильтр 22, а сажа оседает в патрубках 30. В фильтре газ проходит через сорок фильтрующих элементов, на которых задерживается основное количество сажи. Регенерация фильтра проводится противотоком сжатого воздуха, и сажа скапливается в патрубке 3. Зате.м газы проходят через кожухотрубный теплообменник, где охлаждаются, и сажа скапливается в

патрубке 32. Далее газы проходят тонкую очистку на лавсановых фильтрах 24 и направляются на улавливание хлорсодержащих составляющих (хлористого водорода), а сажа скапливается в патрубках 33.

Принцип работы абсорбционной колонны 25 основан на противотоке газа (поступающего снизу) и 5-10%-ного раствора щелочи (поступающего сверху через патрубок 27). Вывод раствора осуществляется через патрубок 28, а газ с помощью вентилятора 26 выбрасывается в атмосферу.

Зола и сажа с помощью щнеков 34 и 35 из патрубков 29-33 выводятся на затаривание и на дальнейщую переработку для извлечения ценного компонента.

Сопла подачи окислителя выполнены на поворотных трубных кольцах с направлением от центра к периферии тангенциально и вверх под углом 30-45° к оси кольца, а над ними по противотоку размещены сопла подачи топлива под углом 30-45° к вертикальной оси печи. При таком размещении сопл факел горящего топлива сфокусирован на центр колосниковой рещетки (фиг. 3), а подача окислителя направлена от центра к периферии тангенциально вверх. При подаче окислителя образуется его вращающееся поле, которым зола отбрасывается на стенки корпуса печи и по стенкам по принципу работы циклона оседает на дно печи. Углы наклона сопл подачи топлива и окислителя оптимальны и любое изменение в сторону увеличения или уменьшение снижает эффективность сжигания.

Уменьшение угла наклона сопл подачи окислителя ниже 30° приводит к тому, что факел топлива под действием струй окислителя изменяет направление и направлен от колосниковой рещетки вверх, что обусловливает неполное сжигание отходов. Увеличение угла наклона сопл подачи окислителя выще 45° по отношению к вертикальной оси кольца приводит к неполному смешению окислителя с отходами, что также снижает эффективность сжигания отходов.

При уменьщении угла наклона сопл топлива ниже 30° происходит расфокусировка факелов и факелы направлены вдоль стен

печи между рещеткой и стенкой, а поскольку по противотоку подается окислитель и его струи отклоняют факел от рещетки вверх, снижается эффективность сжигания отходов, при увеличении угла выше 45° по отношению к вертикальной оси смещается фокус факелов выше колосниковой решетки, что также снижает эффективность сжигания отходов.

Размешение в едином корпусе печи сжигания отходов и по ходу движения выбросных газов теплообменника типа «труба в трубе металлотканевого фильтра, кожухотрубного теплообменника, лавсанового фильтра, абсорбционной колонны и соединение в нижней части патрубков вывода золы и сажи между собой с размещением в соединенной трубе шнеков выгрузки позволяет повысить извлечение ценных компонентов из сжигаемых отходов и добиться высокой сте0 пени очистки выбросных газов от вредных веществ до санитарных норм и ниже. Выполнение колосниковых решеток на поворотных трубных кольцах, сообщенных с пульсатором пульсационной подачи окислителя

5 и снабженных соплами по всей длине кольца с направлением от центра к периферии и вверх, обеспечивает равномерное смешение окислителя с отходами как в низкотемпературной, так и в высокотемпературной зонах, интенсификацию процесса сжигания

0 отходов за счет пульсационной подачи окислителя через сопла в виде центробежно вращающегося потока, первичное разделение золы (твердой фазы от газообразной фазы) и повышает извлечение ценного компонента из сжигаемых отходов. Противоточная подача топлива по противотоку движению газов за счет определенного размещения сопла обеспечивает полное дожигание летучих веществ в газах, полное сжигание отходов и повышает извлечение ценного ком0 понента.

Компактная установка аппаратов в одном корпусе сокращает пути транспортировки, что особенно важно при транспортировке золы и сажи, а также обеспечивает легко выполнимую тепловую изоляцию поверхностей установки.

5 /гul

.v

/S

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2002 |

|

RU2228552C2 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2022 |

|

RU2791278C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2469428C2 |

| Способ переработки горючих радиоактивных отходов | 1987 |

|

SU1494793A1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2004 |

|

RU2260216C1 |

| ТЕПЛОГЕНЕРАТОР "РЯЗАНЬ-2" | 1995 |

|

RU2088856C1 |

| Печь для сжигания отходов | 1987 |

|

SU1451462A1 |

| ТОПОЧНОЕ УСТРОЙСТВО | 2000 |

|

RU2175421C1 |

| Установка обезвреживания твёрдых биоорганических отходов | 2020 |

|

RU2745945C1 |

1. УСТАНОВКА ДЛЯ СЖИГАНИЯ ОТХОДОВ, содержащая вертикальную шахтную печь с соплами подачи жидкого топлива, механизмом непрерывной подачи отходов, загрузочным бункером, поворотными колосниковыми решетками, размешенными на разных уровнях и снабженными соплами подачи окислителя в печь, теплообменник типа «труба в трубе и сепаратор, патрубки вывода сажи из которых сообш,ены с патрубком вывода золы из печи, отличающаяся тем, что, с целью повышения эффективности сжигания отходов, извлечения ценных компонентов и улучшения очистки сбросных газов, она снабжена пульсатором подачи окислителя и-размешенными по ходу движения газов после теплообменника и сепаратора в одном с ними корпусе кожухотрубным теплообменником, лавсановым фильтром и абсорбционной колонной, патрубки вывода сажи из которых сообщены между собой и с патрубком вывода сажи из сепаратора, при этом поворотные колосниковые решетки выполнены в виде трубных колец, сообщенных с пульсатором подачи окислителя, сопла подачи окислителя размешены по всей длине колец с направлением от центра к периферии тангенциально и вверх, сопла подачи жидкого топлива установлены под углом над каждой колосниковой решеткой навстречу движению газов и окислителя, а сепаратор снабжен металлотканевыми фильтрами. 2. Установка по п. 1, отличающаяся тем, что сопла подачи окислителя установлены под углом 30-45° к оси кольца. З Установка по п. 1, отличающаяся тем, что сопла подачи топлива установлены пол углом 30-45° к вертикальной оси камеры. 4.Установка по п. 1, отличающаяся тем, что сопла подачи топлива снабжены электрозажигательными устройствами. 5.Установка по п. 1, отличающаяся тем, что патрубок выхода газа из абсорбционной колонны сообщен с вентилятором. 6.Установка по п. 1, отличающаяся тем, что загрузочный бункер снабжен толкателем в виде цневмоцилиндра. г/ И

| Патент США № 3777680, кл | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Патент США № 4201141, кл | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1985-11-15—Публикация

1984-01-05—Подача