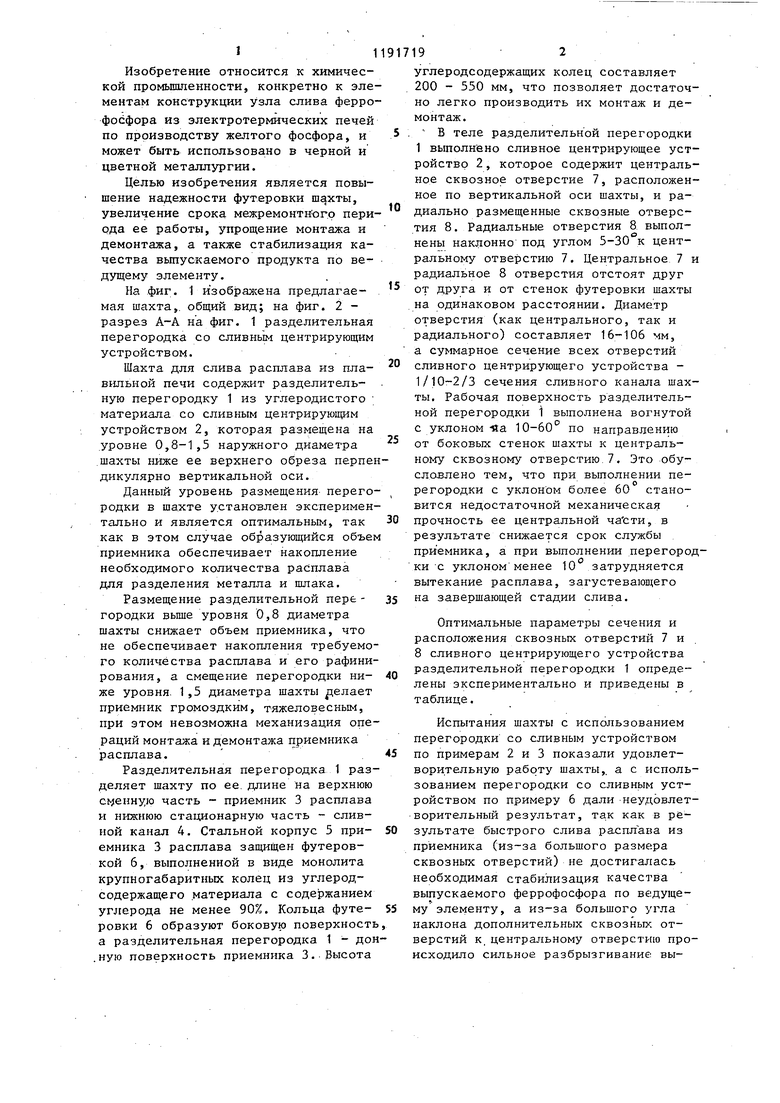

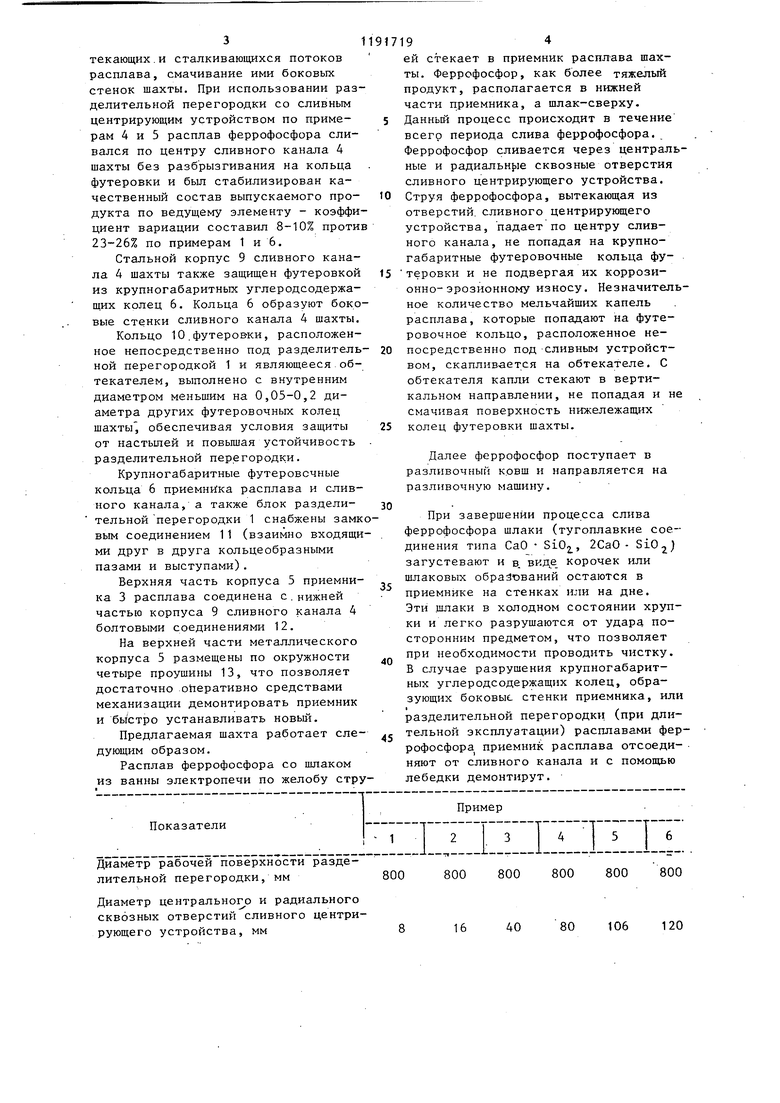

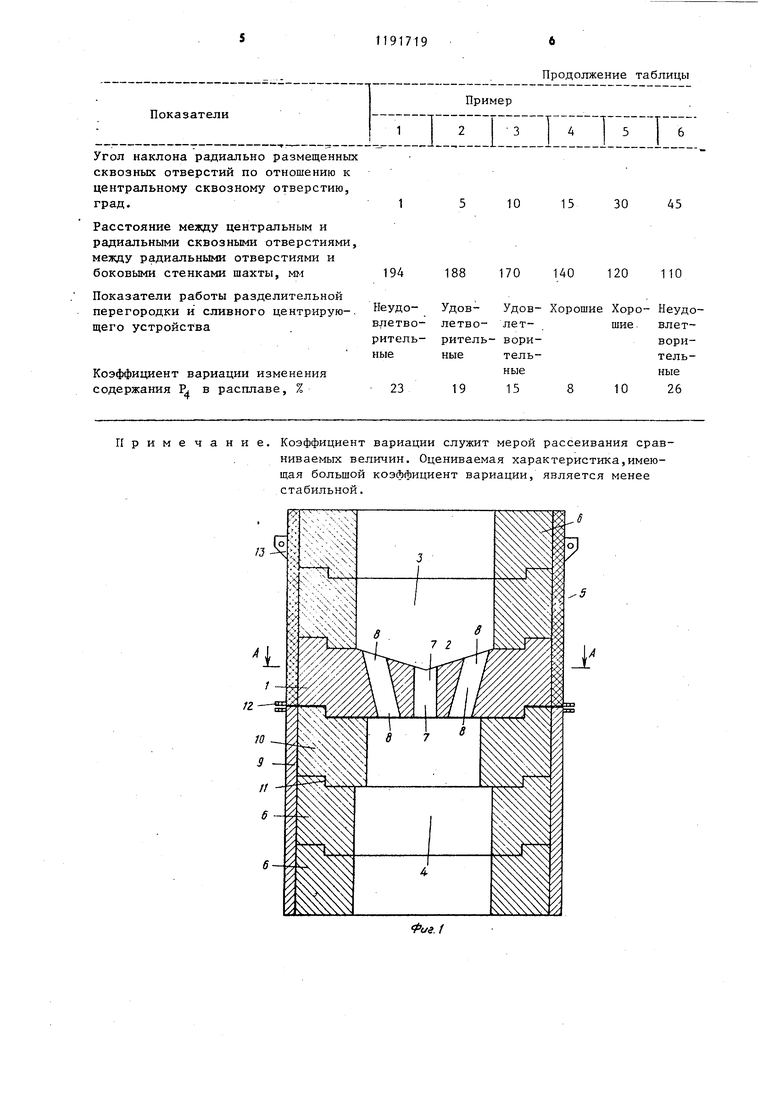

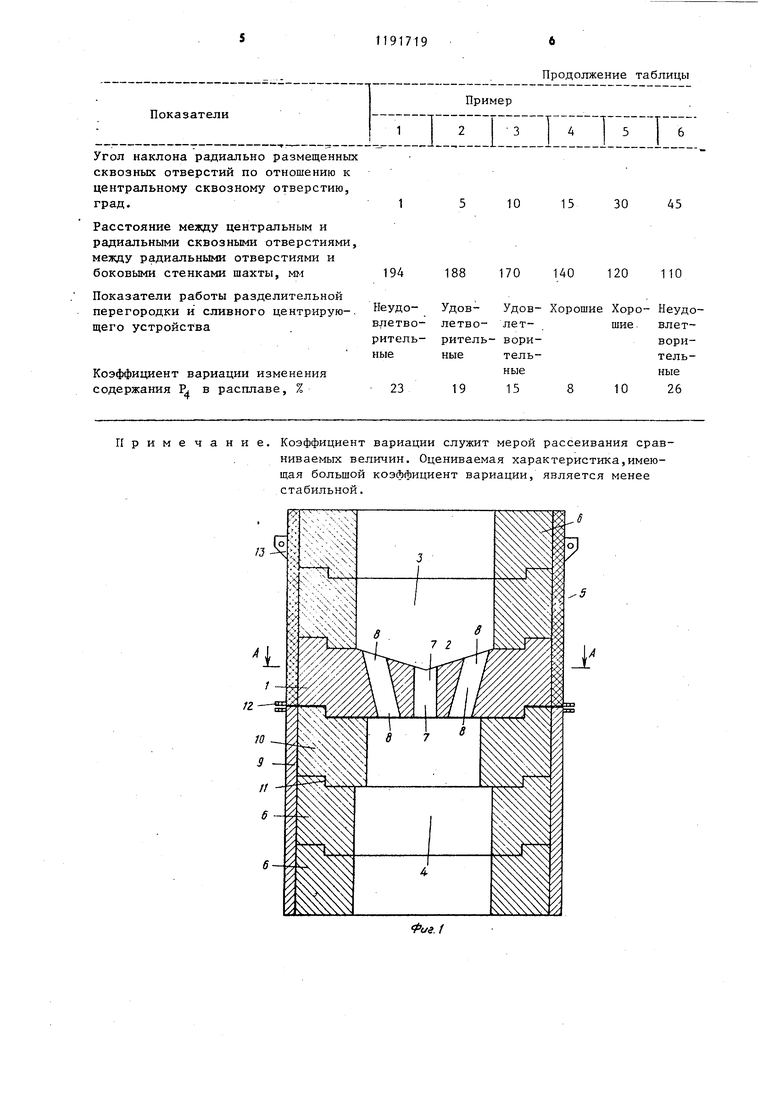

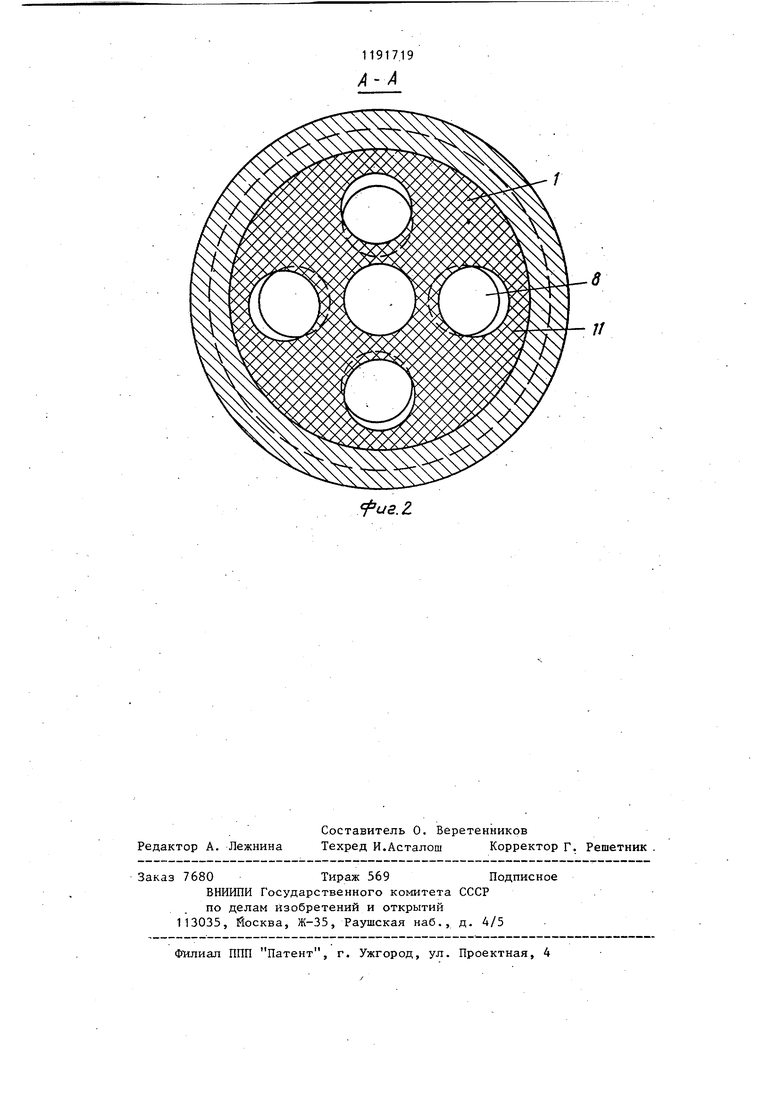

1 Изобретение относится к химической промьшшенности, конкретно к эле ментам конструкции узла слива ферро фосфора из электротермических печей по производству желтого фосфора, и может быть использовано в черной и цветной металлургии. Целью изобретения является повышение надежности футеровки шахты, увеличение срока межремонтного пери ода ее работы, упрощение монтажа и демонтажа, а также стабилизация качества вьтускаемого продукта по ведущему элементу. На фиг. 1 изобраясена предлагаемая шахта,, общий вид; на фиг. 2 разрез А-А на фиг. 1 разделительная перегородка со сливным центрирующим устройством. Шахта для слива расплава из плаВ1шъной печи содержит разделительную перегородку 1 из углеродистого материала со сливным центрирующим устройством 2, которая размещена на уровне 0,8-1,5 наружного диаметра шахты ниже ее верхнего обреза перпе дикулярно вертикальной оси. Данный уровень размещения перего родки в шахте установлен эксперимен тально и является оптимальным, так как в этом случае образующийся объе приемника обеспечивает накопление необходимого количества расплава для разделения металла и шлака. Размещение разделительной пере городки вьш1е уровня 0,8 диаметра шахты снижает объем приемника, что не обеспечивает накопления требуемо го количества расплава и его рафини рования, а смещение перегородки ниже уровня. 1 ,5 диаметра шахты елает приемник громоздким, тяжеловесным, при этом невозможна механизация опе раций монтажа и демонтажа приемника расплава. Разделительная перегородка 1 раз деляет шахту по ее. длине на верхнюю С енную часть - приемник 3 расплава и нижнюю стационарную часть - сливной канал 4. Стальной корпус 5 приемника 3 расплава защищен футеровкой 6, выполненной в виде монолита крупногабаритных колец из углеродсодержащего .материала с содержанием углерода не менее 90%. Кольца футеровки 6 образуют боковую поверхност а разделительная перегородка 1 - до .ную поверхность приемника 3. Высота 19 углеродсодержащих колец составляет 200 - 550 мм, что позволяет достаточно легко производить их монтаж и демонтаж. В теле разделительной перегородки 1 выполнено сливное центрирующее устройство 2, кот.орое содержит центральное сквозное отверстие 7, расположенное по вертикальной оси шахты, и радиально размещенные сквозные отверстия 8. Радиальные отверстия 8 выполнены наклонно под углом 5-30 к центральному отверстию 7. Центральное 7 и радиальное 8 отверстия отстоят друг от друга и от стенок футеровки шахты на одинаковом расстоянии. Диаметр отверстия (как центрального, так и радиального) составляет 16-106 мм, а суммарное сечение всех отверстий сливного центрирующего устройства 1/10-2/3 сечения сливного канала шахты. Рабочая поверхность разделительной перегородки 1 выполнена вогнутой с уклоном 5ia 10-60° по направлению от боковых стенок шахты к центральному сквозному отверстию 7. Это обусловлено тем, что при выполнении перегородки с уклоном более 60 становится недостаточной механическая прочность ее центральной части, в результате снижается срок службы приемника, а при выполнении перегородки с уклономменее 10 затрудняется вытекание расплава, загустевающего на завершающей стадии слива. Оптимальные параметры сечения и расположения сквозных отверстий 7 и 8 сливного центрирующего устройства разделительной перегородки 1 определены экспериментально и приведены в таблице. Испытания шахты с использованием перегородки со сливным устройством по примерам 2 и 3 показали удовлетворительную работу шахты,, а с использованием перегородки со сливным устройством по примеру 6 дали неудовлетворительный результат, так как в результате быстрого слива расплава из приемника (из-за большого размера сквозных отверстий) не достигалась необходимая стабилизация качества выпускаемого феррофосфора по ведущему элементу, а из-за большого угла наклона дополнительных сквозных отверстий к, центральному отверстию происходило сильное разбрызгивание вы3текающих.и сталкивающихся потоков расплава, смачивание ими боковых стенок шахты. При использовании раз делительной перегородки со сливным центрирующим устройством по примерам 4 и 5 расплав феррофосфора сливался по центру сливного канала 4 шахты без разбрызгивания на кольца футеровки и был стабилизирован качественный состав выпускаемого продукта по ведущему элементу - коэффи циент вариации составил 8-10% проти 23-26% по примерам 1 и 6. Стальной корпус 9 сливного канала 4 шахты также защищен футеровкой из крупногабаритных углеродсодержащих колец 6. Кольца 6 образуют боко вые стенки сливного канала 4 шахты. Кольцо 10 . футеров-ки, расположенное непосредственно под разделитель ной перегородкой 1 и являющееся обтекателем, выполнено с внутренним диаметром меньшим на 0,05-0,2 диаметра других футеровочных колец шахты , обеспечивая условия защиты от пастьшей и повышая устойчивость разделительной перегородк;и. Крупногабаритные футеровсчные кольца 6 приемничка расплава и сливного канала, а также блок разделительной перегородки 1 снабжены замк вым соединением 11 (взаимно входящи ми друг в друга кольцеобразными пазами и выступами). Верхняя часть корпуса 5 приемника 3 расплава соединена с.нижней частью корпуса 9 сливного канала 4 болтовыми соединениями 12. На верхней части металлического корпуса 5 размещены по окружности четыре проушины 13, что позволяет достаточно оперативно средствами механизации демонтировать приемник и быстро устанавливать новый. Предлагаемая шахта работает следующим образом. Расплав феррофосфора со шлаком из ванны электропечи по желобу стру 194 ей стекает в приемник расплава шахты. Феррофосфор, как более тяжелый продукт, располагается в нижней части приемника, а шлак-сверху, Данньв процесс происходит в течение всего периода слива феррофосфора. Феррофосфор сливается через центральные и радиальн{ 1е сквозные отверстия сливного центрирующего устройства. Струя феррофосфора, вытекающая из отверстий, сливного центрирующего устройства, падает по центру сливного канала, не попадая на крупногабаритные футеровочные кольца футеровки и не подвергая их коррозионно-эрозионному износу. Незначительное количество мельчайших капель расплава, которые попадают на футеровочное кольцо, расположенное непосредственно под сливным устройством, скапливается на обтекателе. С обтекателя капли стекают в вертикальном направлении, не попадая и не смачивая поверхность нижележащих колец футеровки шахты. Далее Феррофосфор поступает в разливочный к.овш и направляется на разливочную машину. При завершении процесса слива феррофосфора шлаки (тугоплавкие соединения типа СаО SiOj, 2СаО - SiOj) загустевают и в. виде корочек или шлаковых образований остаются в приемнике на стенках или на дне. Эти цшаки в холодном состоянии хрупки и легко разрушаются от удара посторонним предметом, что позволяет при необходимости проводить чистку. Б случае разрушения крупногабаритных углеродсодержащих колец, образующих боковые стенки приемника, или разделительной перегородки (при длительной эксплуатации) расплавами феррофосфора приемник расплава отсоединяют от сливного канала и с помощью лебедки демонтирут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Желоб для слива расплава из плавильной печи | 1984 |

|

SU1285296A1 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2336478C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 1968 |

|

SU206607A1 |

| Способ термической переработки бытовых отходов и устройство для его осуществления | 1991 |

|

SU1836603A3 |

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1992 |

|

RU2012080C1 |

| Вагранка | 1989 |

|

SU1649224A1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ В ЖИДКОЙ ВАННЕ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ, ЧЕРНЫЕ МЕТАЛЛЫ И ТУГОПЛАВКИЕ ОБРАЗОВАНИЯ | 2008 |

|

RU2401964C2 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

1. ШАХТА ДЛЯ СЛИВА РАСПЛАВОВ ИЗ ПЛАВИЛЬНОЙ ПЕЧИ, содержащая металлический корпус с футёровкок КЗ огнеупорных блоков, образующих сливной канал, отличающаяс я тем, что, с целью повьшения надежности футеровки шахты, увеличения срока межремонтного периода ее работы, упрощения монтажа и демонтажа, а также стаб шизации качества выпускаемого продукта, она снабжена раз- мещенной горизонтально на расстоянии 0,8-1,5 наружного диаметра шахты от верхнего торца шахты разделительной перегородкой из углеродистого материалу со сливным центрирующим устройством, при этом футеровка из огнеупорных блоков вьшолнена в виде монолитных крупногабаритных колец. 2.Шахта по п. 1, отличающаяся тем, что сливное центрирующее устройство имеет центральное сквозное отверстие и дополнительные сквозные орверстия, вьшолненные наклонно под углом 5-30° к центральному сквозному отверстию, а суммарное сечение отверстий сливного центрирующего устройства составляет 1/10-2/3 сечения сливного канала шахты. 3.Шахта поп.1, отличающаяся тем, что рабочая поверхность разделительной перегородки выI полнена вогнутой с уклоном на 10-60 (Л по направлению от боковых стенок шахты к центральному сквозному отверстию. 4.Шахта по п. 1, отличающ а я с я тем, что монолитное крупногабаритное кольцо, расположенное непосредственно под разделительной перегородкой, вьтолнено с внутренним со диаметром меньшим на 0,05-0,2 диаметра других колец шахты. 5.Шахта по п. 1, отличаю-, щ а я с я тем, что металлический со корпус выполнен разъемным и снабжен проушинами, расположенными вьш1е его ;центра тяжести, а также крепежными элементами.

Диаметр рабочей поверхности разделительной перегородки, мм

Диаметр центрального и радиального сквозных отверстий сливного центрирующего устройства, мм

800

800

800

800

120

80

106

40

Показатели

Угол наклона радиально размещенных сквозньк отверстий по отношению к центральному сквозному отверстию, град.

Расстояние между центральным и радиальными сквозными отверстиями, между радиальными отверстиями и боковыми стенками шахты, м Показатели работы разделительной Примечание.

Продолжение таблицы

Пример

:in:L;;ri:i;i::r

15

10

30

45

170

140

120

110 Коэффициент вариации служит мерой рассеивания сравниваемых величин. Оцениваемая характеристика,имеющая большой коэффициент вариации, является менее стабильной.

А- А

иг.г

| 1972 |

|

SU418698A1 | |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Чимкентское производственное объединение Фосфор, 1976 | |||

Авторы

Даты

1985-11-15—Публикация

1984-05-18—Подача