Изобретение относится к сельскохозяйственному машиностроению, а именно к прессам для прессования волокнистых материалов.

Цель изобретения - сокращение потерь прессуемого материала и повышение производительности пресса.

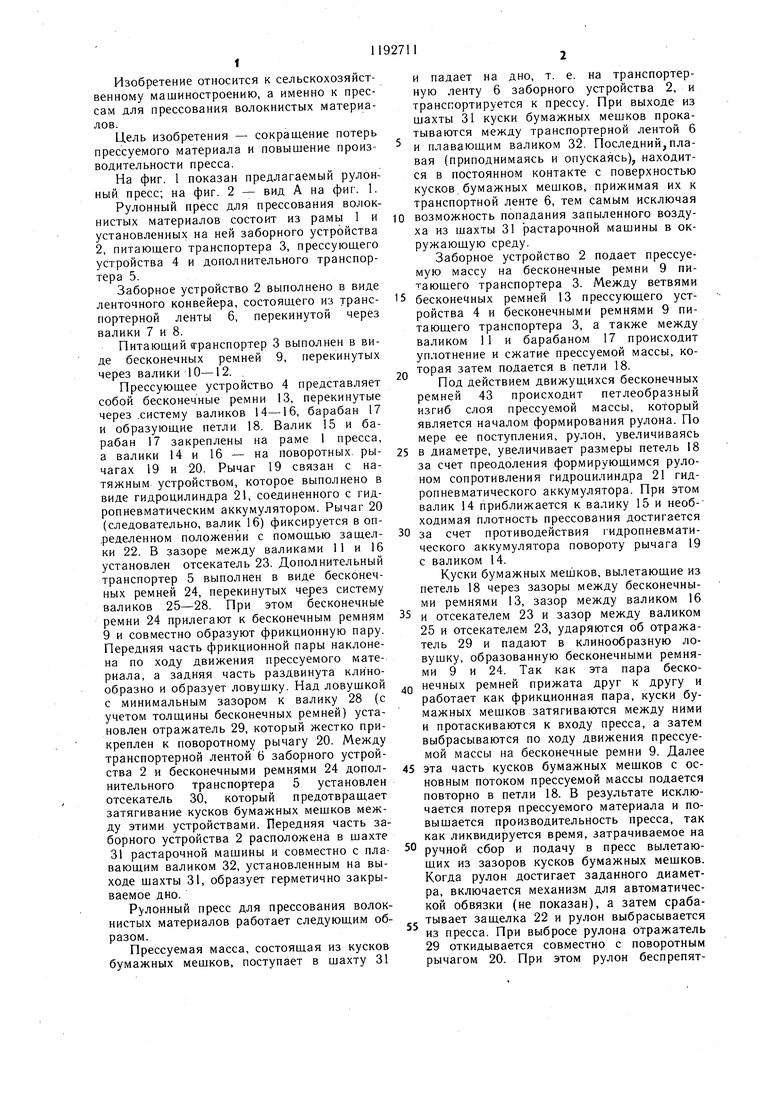

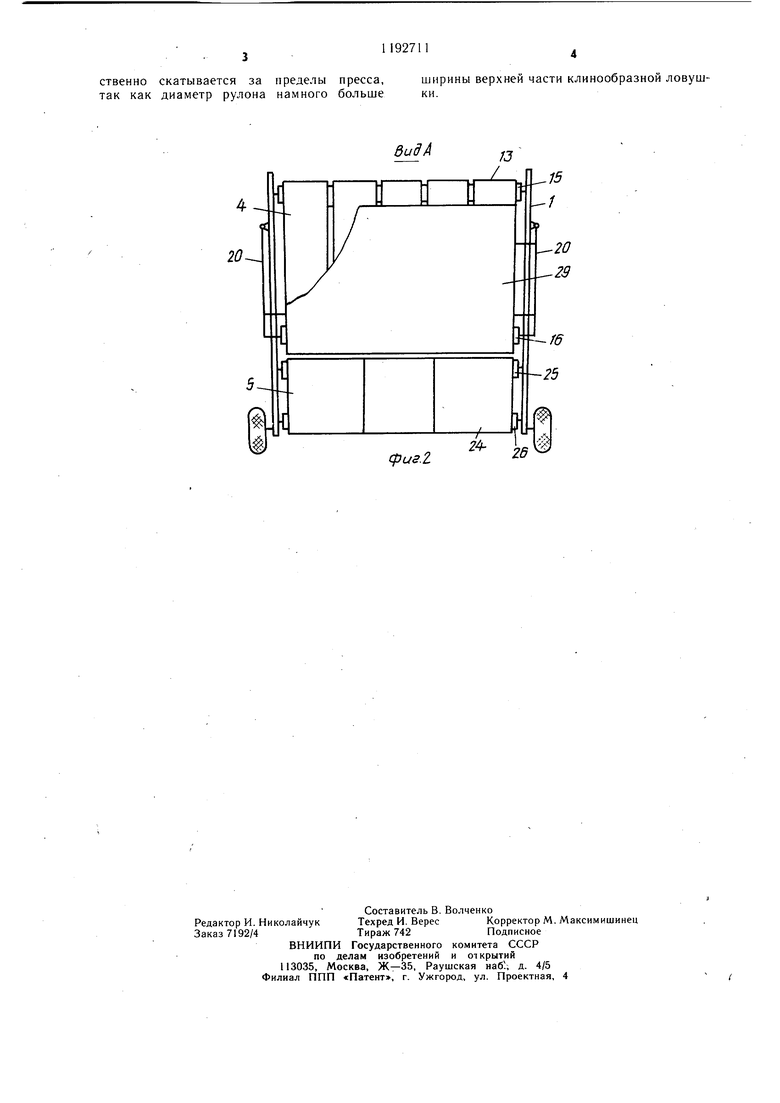

На фиг. 1 показан предлагаемый рулонный пресс; на фиг. 2 - вид А на фиг. 1.

Рулонный пресс для прессования волокнистых материалов состоит из рамы 1 и установленных на ней заборного устройства 2, питающего транспортера 3, прессующего устройства 4 и дополнительного транспортера 5.

Заборное устройство 2 выполнено в виде ленточного конвейера, состоящего из транспортерной ленты 6, перекинутой через валики 7 и 8.

Питающий транспортер 3 выполнен в виде бесконечных ремней 9, перекинутых через валики10-12.

Прессующее устройство 4 представляет собой бесконечные ремни 13, перекинутые через .систему валиков 14-16, барабан 17 и образующие петли 18. Валик 15 и барабан 17 закреплены на раме 1 пресса, а валики 14 и 16 - на поворотных, рычагах 19 и 20. Рычаг 19 связан с натяжным устройством, которое выполнено в виде гидроцилиндра 21, соединенного с гидропневматическим аккумулятором. Рычаг 20 (следовательно, валик 16) фиксируется в оп.ределенном положении с помощью защелки 22. В зазоре между валиками 11 и 16 установлен отсекатель 23. Дополнительный транспортер 5 выполнен в виде бесконечных ремней 24, перекинутых через систему валиков 25-28. При этом бесконечные ремни 24 прилегают к бесконечным ремням 9 и совместно образуют фрикционную пару. Передняя часть фрикционной пары наклонена по ходу движения прессуемого материала, а задняя часть раздвинута клинообразно и образует ловушку. Над ловущкой с минимальным зазором к валику 28 (с учетом толщины бесконечных ремней) установлен отражатель 29, который жестко прикреплен к поворотному рычагу 20. Между транспортерной лентой 6 заборного устройства 2 и бесконечными ремнями 24 дополнительного транспортера 5 установлен отсекатель 30, который предотвращает затягивание кусков бумажных мешков между этими устройствами. Передняя часть заборного устройства 2 расположена в шахте 31 растарочной машины и совместно с плавающим валиком 32, установленным на выходе шахты 31, образует герметично закрываемое дно.

Рулонный пресс для прессования волокнистых материалов работает следующим образом.

Прессуемая масса, состоящая из кусков бумажных мещков, поступает в шахту 31

и падает на дно, т. е. на транспортерную ленту 6 заборного устройства 2, и транспортируется к прессу. При выходе из щахты 31 куски бумажных мешков прокатываются между транспортерной лентой 6

и плавающим валиком 32. Последний, плавая (приподнимаясь и опускаясь), находится в постоянном контакте с поверхностью кусков бумажных мешков, прижимая их к транспортной ленте 6, тем самым исключая

возможность попадания запыленного воздуха из щахты 31 растарочной машины в окружающую среду.

Заборное устройство 2 подает прессуемую массу на бесконечные ремни 9 питающего транспортера 3. Между ветвями

бесконечных ремней 13 прессующего устройства 4 и бесконечными ремнями 9 питающего транспортера 3, а также между валиком 11 и барабаном 17 происходит уплотнение и сжатие прессуемой массы, которая затем подается в петли 18.

Под действием движущихся бесконечных ремней 43 происходит петлеобразный изгиб слоя прессуемой массы, который является началом формирования рулона. По мере ее поступления, рулон, увеличиваясь

в диаметре, увеличивает размеры петель 18 за счет преодоления формирующимся рулоном сопротивления гидроцилиндра 21 гидропневматического аккумулятора. При этом валик 14 приближается к валику 15 и необ-ходимая плотность прессования достигается

за счет противодействия гидропневматического аккумулятора повороту рычага 19 с валиком 14.

Куски бумажных мецлков, вылетающие из петель 18 через зазоры между бесконечными ремнями 13, зазор между валиком 16

и отсекателем 23 и зазор между валиком 25 и отсекателем 23, ударяются об отражатель 29 и падают в клинообразную ловушку, образованную бесконечными ремнями 9 и 24. Так как эта пара бесконечных ремней прижата друг к другу и работает как фрикционная пара, куски бумажных мешков затягиваются между ними и протаскиваются к входу пресса, а затем выбрасываются по ходу движения прессуемой массы на бесконечные ремни 9. Далее

эта часть кусков бумажных мещков с основным потоком прессуемой массы подается повторно в петли 18. В результате исключается потеря прессуемого материала и повышается производительность пресса, так как ликвидируется время, затрачиваемое на

ручной сбор и подачу в пресс вылетающих из зазоров кусков бумажных мешков. Когда рулон достигает заданного диаметра, включается механизм для автоматической обвязки (не показан), а затем срабатывает защелка 22 и рулон выбрасывается из пресса. При выбросе рулона отражатель 29 откидывается совместно с поворотным рычагом 20. При этом рулон беспрепят20Li

ВидА

сриг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Рулонный пресс для прессования волокнистого материала | 1981 |

|

SU1045856A1 |

| Пресс для волокнистых материалов | 1982 |

|

SU1029892A1 |

| Горизонтальный пресс для прессования рунной шерсти | 1985 |

|

SU1265067A1 |

| ПРИЦЕПНОЙ ПРЕСС-ПОДБОРЩИК | 1999 |

|

RU2162283C1 |

| ПРИЦЕПНОЙ ПРЕСС-ПОДБОРЩИК | 1999 |

|

RU2162282C1 |

| Пресс для прессования волокнистых материалов в рулоны | 1984 |

|

SU1195946A1 |

| Рулонный пресс-подборщик | 1977 |

|

SU792620A1 |

| Способ прессования сеносоломистых материалов в рулоны и устройство для его осуществления | 1991 |

|

SU1822656A1 |

| РУЛОННЫЙ ПРЕСС-ПОДБОРЩИК | 1972 |

|

SU420283A1 |

| Рулонный пресс-подборщик для стебельчатых материалов | 1984 |

|

SU1230535A1 |

1. РУЛОННЫЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, содержащий заборный ленточный конвейер, расположенные за ним последовательно питающий ленточный транспортер и прессующее устройство с бесконечными ремнями, а также поворотный рычаг механизма натяжения ремней и механизм для обвязки тюков, отличающийся тем, что, с целью сокращения потерь прессуемого материала и повышения производительности пресса, он снабжен дополнительным ленточным транспортером, установленным под питающим транспортером с сопряжением передних участков их смежных ветвей, задние участки которых расположены между собой с образованием клинообразного зазора, а также закрепленным на поворотном рычаге пластинчатым отражателем, расположенным над задними участками смежных ветвей дополнительного и питающего транспортеров на расстоянии от задней ветзи ремня. 2. Пресс по п. 1, отличающийся тем, что он снабжен отсекателем, установленным между смежными ветвями заборного конвейера и дополнительного транспортера. (Л 15 со N3

| Инструмент для прививки древесных растений | 1981 |

|

SU1029894A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рулонный пресс для прессования волокнистого материала | 1981 |

|

SU1045856A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-11-23—Публикация

1984-06-21—Подача