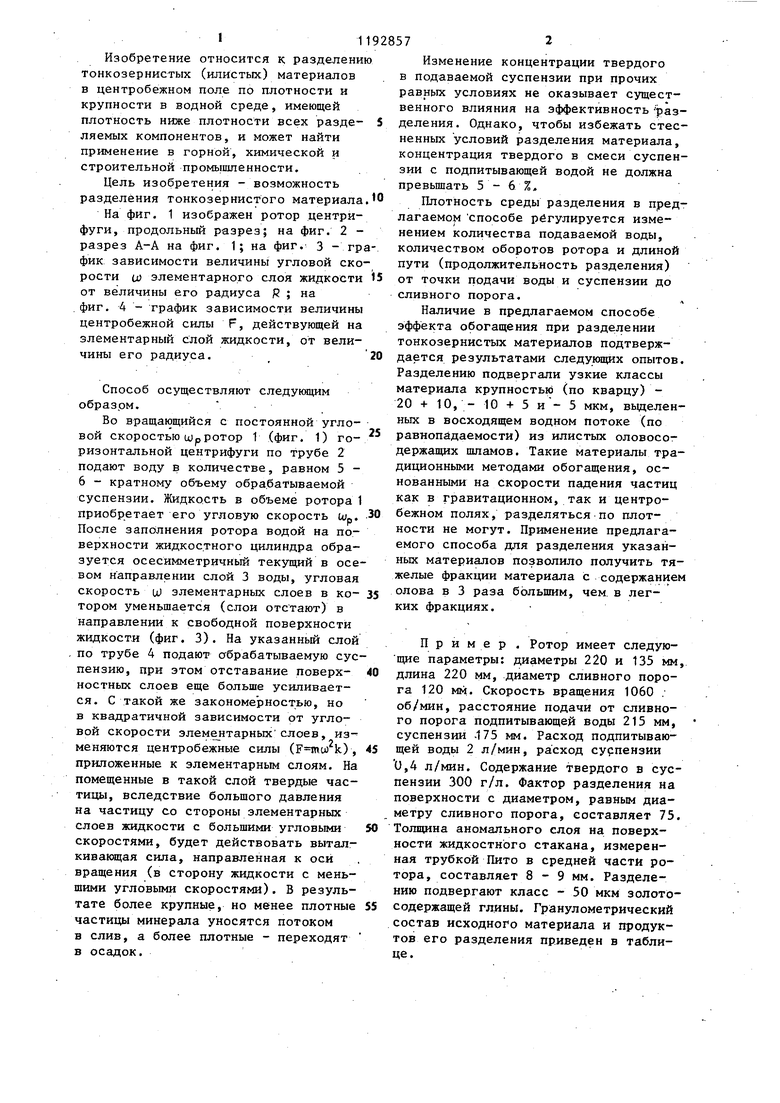

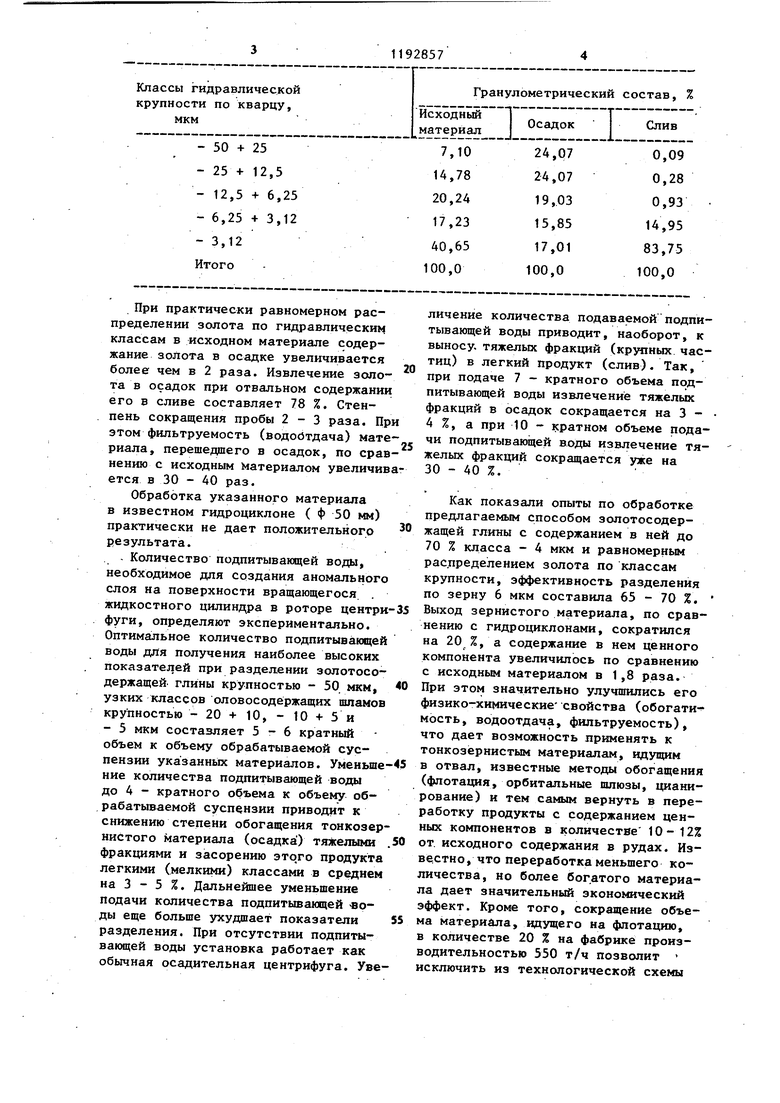

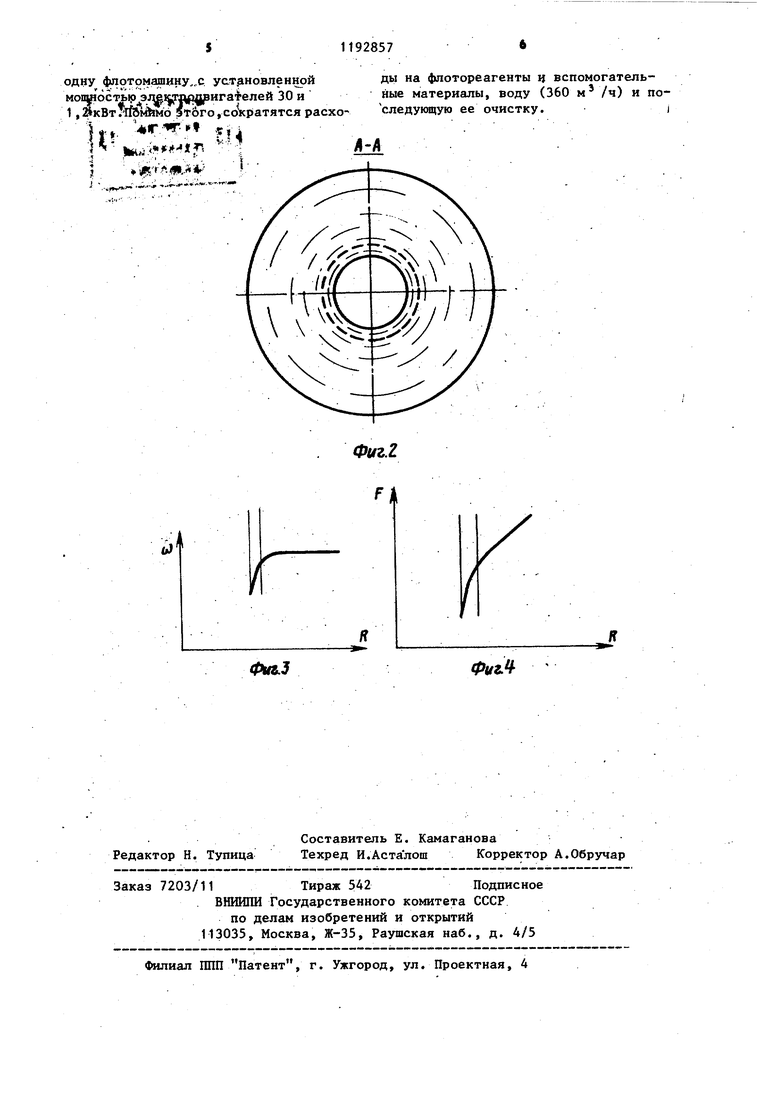

Изобретение относится к разделени тонкозернистых (илистых) материалов в центробежном поле по плотности и крупности в водной среде, имеющей плотность ниже плотности всех разделяемых компонентов, и может найти применение в горной, химической и строительной промь1шленности. Цель изобретения - возможность разделения тонкозернистого материала На фиг. 1 изображен ротор центрифуги, продольный разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - гр фик зависимости величины угловой ско рости W элементарного слоя жидкости от величины его радиуса Р ; на .фиг. 4 - трафик зависимости величины центробежной силы F, действующей на элементарный слой жидкости, от величины его радиуса. Способ осуществляют следукнцим образом. Во вращающийся с постоянной угловой скоростью u)pротор 1 (фиг. 1) горизонтальной центрифуги по трубе 2 подают воду в количестве, равном 5 6 - кратному объему обрабатываемой суспензии. Жидкость в объеме ротора приобретает его угловую скорость uip. После заполнения ротора водой на поверхности жидкостного цилиндра образуется осесимметричный текущий в осе вом направлении слой 3 воды, угловая скорость U) элементарных слоев в котором уменьшается (слои отстают) в направлении к свободной поверхности жидкости (фиг. 3). На указанньш слой по трубе 4 подают обрабатываемую сус пензию, при этом отставание поверхностных слоев еще больше усиливается. С такой же закономерностью, но в квадратичной зависимости от угловой скорости элементарныхслоев, изменяются центробежные силы ( k) , приложенные к элементарным слоям. На помещенные в такой слой твердые частицы, вследствие больщого давления на частицу со стороны элементарных слоев жидкости с большими угловыми скоростями, будет действовать выталкивающая сила, направленная к оси вращения (в сторону жидкости с меньшими угловыми скоростями). В результате более крупные, но менее плотные частицы минерала уносятся потоком в слив, а более плотные - переходят в осадок. Изменение концентрации твердого в подаваемой суспензии при прочих равных условиях не оказывает существенного влияния на эффективность разделения. Однако, чтобы избежать стесненных условий разделения материала, концентрация твердого в смеси суспензии с подпитывающей водой не должна превьш1ать 5 - 6 %, Плотность среды разделения в предлагаемом способе регулируется изменением количества подаваемой воды, количеством оборотов ротора и длиной пути (продолжительность разделения) от точки подачи воды и суспензии до сливного порога. Наличие в предлагаемом способе эффекта обогащения при разделении тонкозернистых материалов подтверждается результатами следующих опытов. Разделению подвергали узкие классы материала крупностью (по кварцу) 20 + 10, - 10 + 5 и - 5 мкм, вьщеленных в восходящем водном потоке (по равнопадаемости) из илистых оловосодержащих шламов. Такие материалы традиционными методами обогащения, основанными на скорости падения частиц как в гравитационном, так и центробежном полях, разделяться по плотности не могут. Применение предлагаемого способа для разделения указанных материалов позволило получить тяжелые фракции материала с содержанием олова в 3 раза большим, чем. в легких фракциях. Пример . Ротор имеет следующие параметры: диаметры 220 и 135 мм, длина 220 мм, диаметр сливного порога 120 мм. Скорость вращения 1060 . об/мин, расстояние подачи от сливного порога подпитывающей воды 215 мм, суспензии -175 мм. Расход подпитывающей воды 2 л/мин, расход сурпензии и, 4 л/мин. Содержание твердого в суспензии 300 г/л. Фактор разделения на поверхности с диаметром, равным диаметру сливного порога, составляет 75, Толщина аномального слоя на поверхности жидкостного стакана, измеренная трубкой Пито в средней части ротора, составляет 8 - 9 мм. Разделению подвергают класс - 50 мкм золотосодержащей глины. Гранулометрический состав исходного материала и продуктов его разделения приведен в таблице.

-50+25

-25 + 12,5

-12,5 -f 6,25

-6,25 + 3,12

-3,12 Итого При практически равномерном распределении золота по гидравлическим классам в исходном материале содержание золота в осадке увеличивается более чем в 2 раза. Извлечение золота в осадок при отвальном содержании его в сливе составляет 78 %, Стенпень сокращения пробы 2-3 раза. Пр этом фильтруемость (водобтдача) мате риала, перешедшего в осадок, по срав нению с исходным Материалом увеличив ется в 30 - 40 раз. Обработка указанного материала в известном гидроциклоне ( Ф 50 мм) практически не дает положительного результата. - Количество подпитывающей воды, необходимое для создания аномального слоя на поверхности вращающегося . жидкостного цилиндра в роторе центри фуги, определяют экспериментально. Оптимальное количество подпитывающей воды для получения наиболее высоких показателей при разделении золотосодержащей глины крупностью - 50 мкм, узких классов оловосодержащих шламов крупностью -20+10,-10+5и - 5 мкм составляет 5-6 кратный объем к объему обрабатываемой суспензии указанных материалов. Уменьше ние количества подпитывающей воды до 4 - кратного объема к объему обрабатываемой суспензии приводит к снижению степени обогащения тонкозер нистого материала (осадка) тяжелыми фракциями и засорению этого продукта легкими (мелкими) классами в среднем на 3 - 5 %. Дальнейшее уменьшение подачи количества подпитывающей воды еще больше ухудшает показатели разделения. При отсутствии подпитывающей воды установка работает как обычная осадительная центрифуга. Уве

24,07

0,09

7,10 24,07

0,28 14,78

0,93 19,03 20,24

14,95 15,85 17,23

83,75 17,01 40,65 100,0

100,0 00,0 личение количества подаваемой подпитывающей воды приводит, наоборот, к выносу, тяжелых фракций (крупных частиц) в легкий продукт (слив). Так, при подаче 7 - кратного объема подпитывающей воды извлечение тяжелых фракций в осадок сокращается на 3 - 4 %, а при 10 - кратном объеме подачи подпитывающей воды извлечение тяжелых фракций сокращается уже на 30 - 40 %. Как показали опыты по обработке предлагаемым способом золотосодержащей глины с содержанием в ней до 70 % класса - 4 мкм и равномерным распределением золота по классам крупности, эффективность разделения по зерну 6 мкм составила 65 - 70 %. Выход зернистого материала, по сравнению с гидроциклонами, сократился на 20 %, а содержание в нем ценного компонента увеличилось по сравнению с исходным материалом в 1,8 раза. При этом значительно улучшились его физико-химические- свойства (обогати мость, водоотдача, фильтруемость), что дает возможность применять к тонкозернистым материалам, идущим в отвал, известные методы обогащения (флотация, орбитальные шлюзы, цианирование) и тем самым вернуть в переработку продукты с содержанием ценных компонентов в количестве 10 - 12% от. исходного содержания в рудах. Известно, что переработка меньшего количества, но более богатого материала дает значительный экономический эффект. Кроме того, сокращение объема материала, щ ущего на флотацию, в количестве 20 % на фабрике производительностью 550 т/ч позволит исключить из технологической схемы одну фпртомгш1ину„,с уатдновленной MonuiocT p 3j j3np jpHraieneft 30 и 1, ilfeidiMb этого, со кратятся расхо ). . «:, i :р JlH, тЛ(р.;й4

Фиг2

ды на фяотореагенты ц вспомогательные материалы, воду (360 м /ч) и последующую ее очистку.j

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ СОДЕРЖАНИЯ БЛАГОРОДНЫХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1995 |

|

RU2117530C1 |

| МНОГОКАМЕРНЫЙ ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР (ВАРИАНТЫ) | 1999 |

|

RU2159680C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2101090C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЗОЛОТОНОСНЫХ ПЕСКОВ | 1995 |

|

RU2103074C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД КОРЕННЫХ ЗОЛОТОРУДНЫХ МЕСТОРОЖДЕНИЙ | 1991 |

|

RU2008975C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЗОЛОТОНОСНЫХ ПЕСКОВ И СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116135C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ГЛИНИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ ПЕСКОВ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ | 2019 |

|

RU2709259C1 |

| ЛИНИЯ ДЛЯ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ ПЕСКОВ | 2001 |

|

RU2190478C1 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО РАЗДЕЛЕНИЯ ТОНКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2104791C1 |

| ПОТОЧНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ МЕТАЛЛОСОДЕРЖАЩЕЙ СМЕСИ РОССЫПНЫХ ПОРОД | 1994 |

|

RU2078616C1 |

СПОСОБ РАЗДЕЛЕНИЯ ТВЕРДОГО , МАТЕРИАЛА ПО ПЛОТНОСТИ И КРУПНОСТИ В ВОДНОЙ СРЕДЕ, включающий вращение емкости, заполнение ее водной средой до придания поверхности последней криволинейной формы, подачу суспен- . зии и воздействие на твердые частицы центробежным полем, о т л и ч а ю щ и и с я тем, что, с целью возможности разделения тонкозернистого материала, подачу водной среды в ем- ,. кость осуществляют в 5 - 6 -. кратном объеме по отношению к.объему, подаваемой суспензии до появления на криволинейной поверхности водной среды слоя, угловая скорость элементарных слоев которого уменьшается в направлении к свободной поверхности жидкости, при этом суспензию подают на указанный слой. сл

ФМ.5

tpui

| СПОСОБ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ, НАПРИМЕР УГЛЯ, СЕРЫ | 0 |

|

SU175015A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ОБОГАЩЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 0 |

|

SU247151A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-11-23—Публикация

1983-07-21—Подача