. Изобретение относится к литейно му производству, в частности к сос вам смесей для изготовления керами ческих форм и стержней по постоянным моделям с применением этилсили катного связующего. Цель изобретения - улучшение ка чества форм и стержней путем повышения седиментационной устойчивости и живучести смеси. Используемую в предлагаемой смес десульфинированную сульфитно-дрожжевую бражку получают путем щелочного гидролиза или оксигидролиза ко центратов сульфитно-дрожжевой бражки, которая широко применяется в качестве связующего в литейном производстве СССР. Технология десульфонирования лиг носульфоиатов заключается в следующем. В исходное сырье добавляют едкий натр из расчета 14-32% от сухих веществ лигносульфонатов в зависимости от температуры обработки (70-180°С). Щелочную смесь вводят в автоклав снабженный мешалкой и барботером, и производят тепловую обработку при указанных температурах. Для повышения глубины гвдролиза через щелочную массу под давлением 2-6 ати пропускается кислород или воздух. В этом случае процесс носит названи оксигидролиза. При этом протекает реакция десульфонирования лигнина и превращение его в альдол: R-SO Na + 2NaOH - R-ONa НазСО + Н 0 где R - лигниновый остаток. Процесс десульфонирования можно также проводить при атмосферном давлении. В этом случае содержание едкого натра выбирается по верхнему пределу. Положительный эффект также достигается при длительных выдержка щелочной массы (1-2 сут) при комнат ной температуре. Натронньш черный щелок являет ся побочным продуктом переработки древесины на целлюлозу натронным способом и представляет собой черну с коричневым оттенком жидкость с содержанием сухого остатка от 15 до 50%. Сухое вещество данного продукта состоит из 30-35% неорганичес 992 ких и из 60-70% органических веществ. Десульфонированные лигносульфонаты и натронный черный щелок обладают поверхностно-активными свойствами и способствуют увеличению жидкоподвижности суспензии, ч следовательно, более качественному заполнению оснастки. Являясь коллоидным раствором, щелочной лигнин увеличивает седиментационную устойчивость суспензий. При прокаливании керамики за счет выгорания органических составляющих гелеобразователя образуется большое количество микропор, равномерно распределенных по объему смеси, не влияющих на качество поверхности отливок, что ведет к увеличению газопроницаемости. При этом ведение щелочного лигнина не оказывает существенного влияния на величину усадки смеси. Керамическую предлагаемую смесь приготавливают следующим образом. В смеситель при вращении лопастей последовательно вводят связующее, ;затем наполнитель - огнеупорный материал на основе диоксида кремния и побудитель гелеобразования. После 1-3 мин перемешивания смесь выпивают на модельную оснастку. После затвердевания смесь поджигают и затем прокаливают при температуре, близкой к 900°С в течение 1 ч. Формы после выжигания летучих составляющих загружают в печь при 150-200°С, нагрев ведут со скоростью 5-10 С/мин. Составы смесей приведены в табл. 1 и 2, технологические свойства представлены в табл. 3 и 4. Как видно из приведенных таблиц, оптимальным содержанием побудителя гелеобразования в смеси следует считать 2,0-9,0/0 от веса смеси. Уменьшение содержания ниже нижнего приводит к замедлению скорости твердения, снижению газопроницаемости керамической смеси и ухудшению поверхности керамики. Содержание его выше верхнего предела ведет к снижению живучести, уменьшению седиментационной устойчивости состава и прочности смеси после прокаливания. Предлагаемая смесь позволяет увеличить живучесть и седиментадионную устойчивость керамического состава, а также газопроницаемость смеси в 2 раза. Высокая седиментационная

устойчивость (0,04-0,07%) состава позволяет стабилизировать физикомеханические свойства в объеме смеси, уменьшить количество технологических излишков за счет более равномерного распределения составляющих состава. Газопроницаемость смеси достигается за счет микропор, образующихся в результате выгорания лигнина. Образование сажистого углерода на поверхности зерен наполнителя способствует улучшению противоприганых свойств керамической смеси. Линейная усадка составляет 0,8%, что обеспечивает получение более точных геометрических размеров отливок.

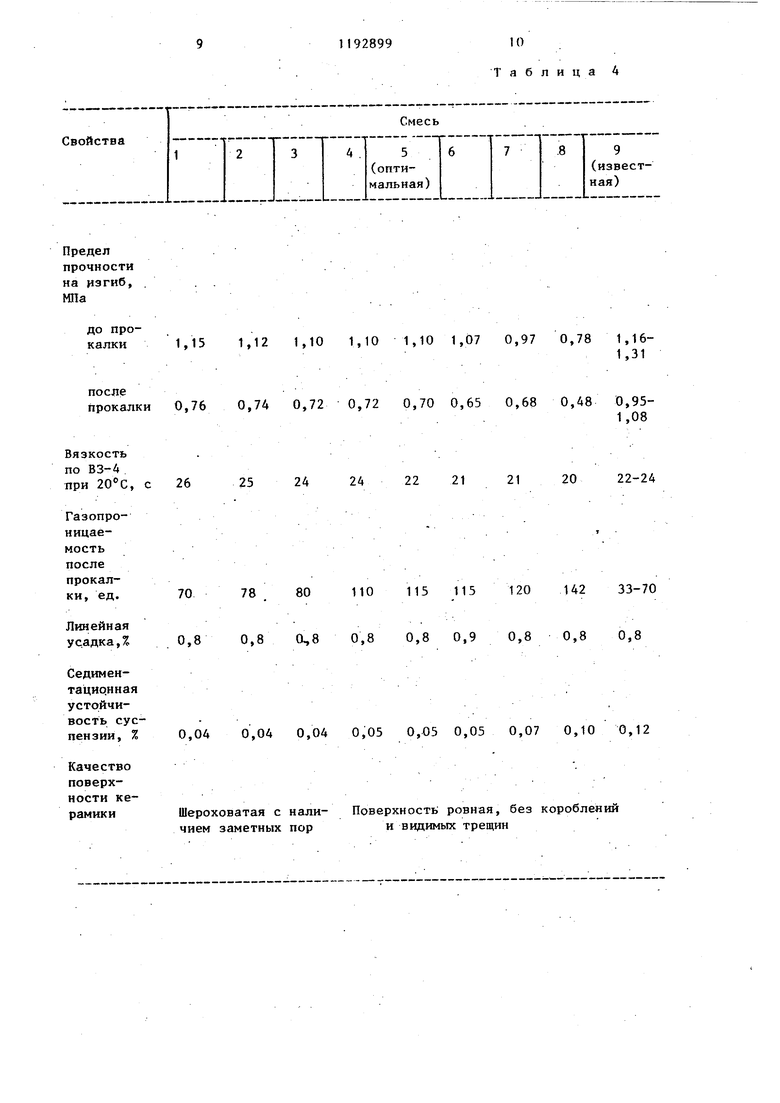

В табл. 5 приведены данные значений живучести, времени перемешивания и отверждения по сравнению с известной смесью.

Приведенное время перемешивания 1Ф1еет чисто теоретический интерес, а практически длительность перемешивания суспензии составляет 1,01,5 мин. Более высокие значения живучести и седиментационной устойчивости керамической суспензии по сравнению с известной позволяют траспортировать ее на значительные расстояния, что делает процесс изготовления литейных форм и стержней более гибким.

При использовании в качестве отвердителя щелочного лигнина в

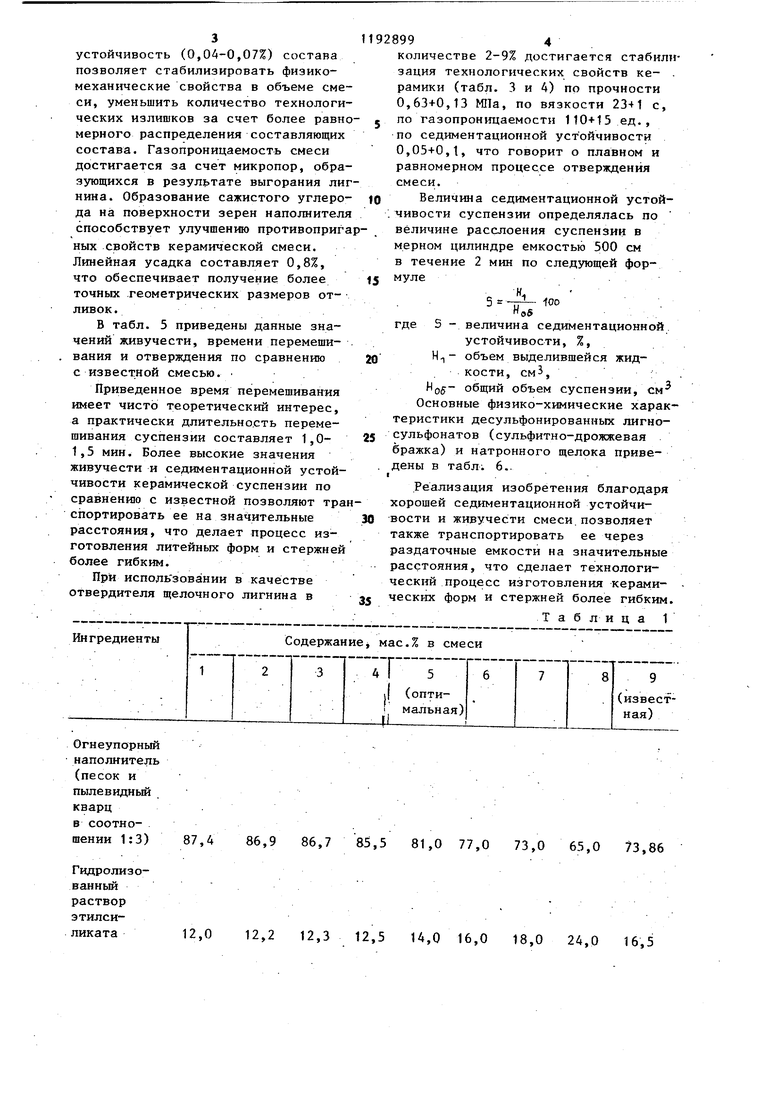

количестве 2-9% достигается стабилзация технологических свойств керамики (табл. 3 и 4) по прочности 0,63+0,13 МПа, по вязкости 23+1 с, по газопрон1щаемости 110+15 ед., по седиментационной устойчивости 0,05+0,1, что говорит о плавном и равномерном процессе отверждения смеси.

Величина седиментационной устойчивости суспензии определялась по величине расслоения суспензии в мерном цилиндре емкостью 500 см в течение 2 мин по следующей формуле

К.

5 .

100

об

5 - величина седиментационной

где

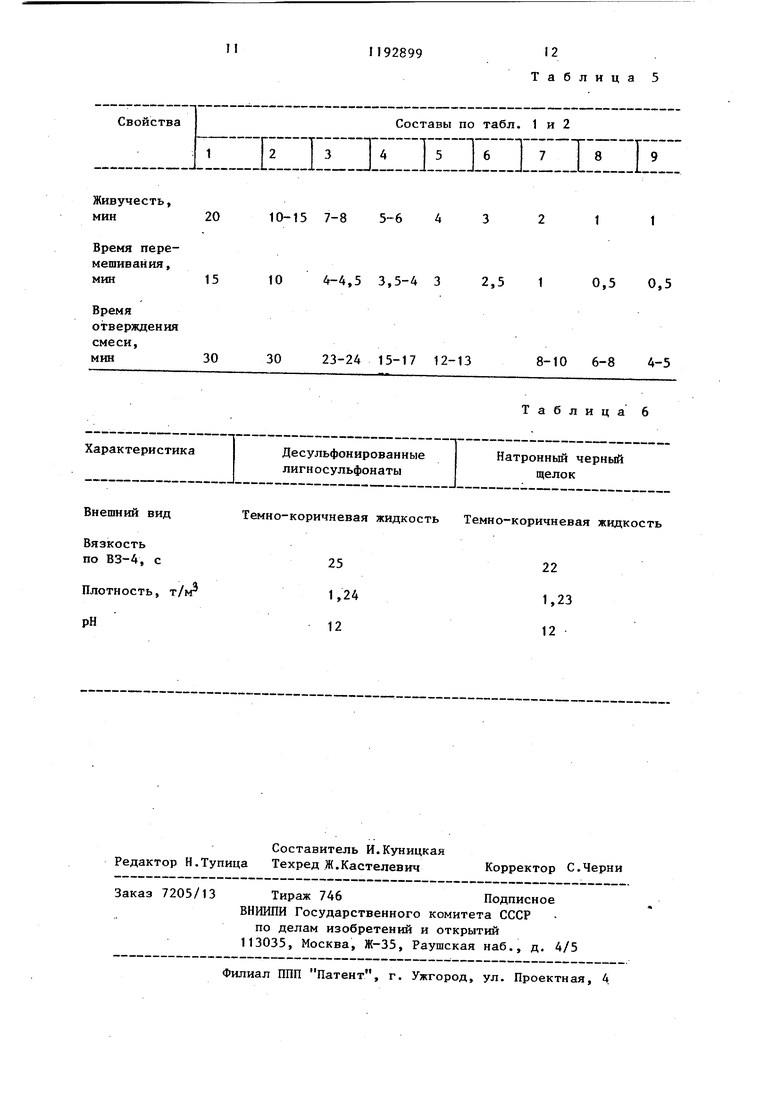

устойчивости, %, объем выделившейся жидкости, см, . : о5 общий объем суспензии, см Основные физико-химические характеристики десульфонированных лигносульфонатов (сульфитно-дрожжевая бражка) и натронного щелока приведены в табл; 6.. I. Реализация изобретения благодаря хорошей седиментационной устойчивости и живучести смеси.позволяет также транспортировать ее через раздаточные емкости на значительные расстояния, что сделает технологический процесс изготовления керамических форм и стержней более гибким.

Таблица

СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ по постоянным моделям, вклщчающая огнеупорный материал на основе диоксида кремния, гидролизованный этилсиликат и побудитель гелеобразования, отличающая ся тем, что, с целью улучшения качества форм и стержней путем повьппения седиментационной устойчивости и Живучести смеси, в качестве побудителя гелеобразования смесь содержит щелочные лигносодержащие вещества в виде десульфонированной сульфитно-дрожжевой бражки или натронного сульфатного щелока при следующем соотношении ингредиентов,. мас.%: Гидролизованный атилсиликат 12,5-18,0 Десульфонированная сульi фитно-дрожжевая бражка или натронный сульфатный щелок 2,0-9,0 Огнеупорный материал на основе диоксида СО IS9 кремния Остальное 00 с& QO

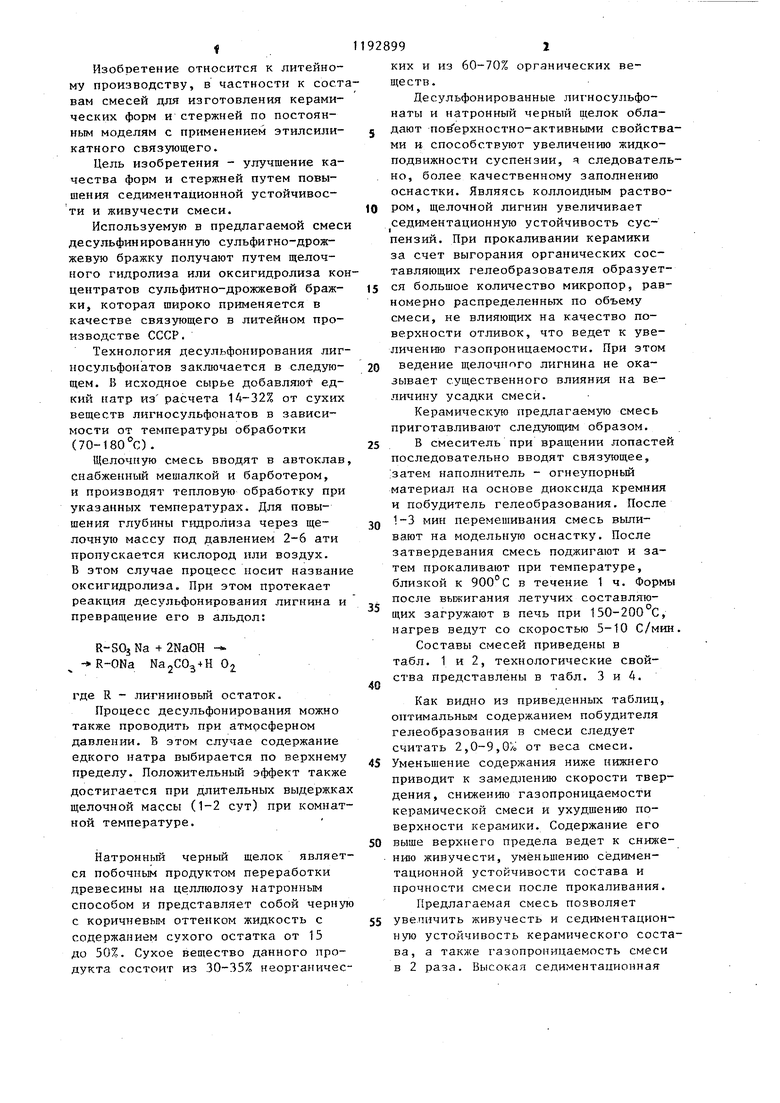

Огнеупорный наполнитель (песок и пылевидный кварц в соотношении 1:3) 87,4 86,9 86,7 as,5 Гидролизованныйраствор этилсиликата 12,0 12,2 12,3 12,5 81,0 77,0 73,0 65,0 73,86 14,0 16,0 18,0 24,0 16,5 Триэтаноламин в виде 40%-ного водного раствора Смола пиролиза древесины оксисан ДесульфонированныелигносульфонатыОгнеупорный наполнитель(песок и пылевидныйкварц в соотно87,4 86,9 86,7 85 шении 1:3) Гидролиэованный. раствор этилсилика12,0 12,2 12,3 12 та 32 Триэтаноламин в виде 40%-ного водного раствора Смола пиролиза древесиныоксизан Натронный щелок 0,6 0,9 1, черньи

Продолжение табл.

2,14

7,5

Таблица 2 ,0 73,86 ,0 16,5 л° ...

Таблица 3

Предел прочности на изгиб, МПа

до про1,15 1,12 1,10 калки

после

Прокалки 0,76 0,74 0,72 Вязкость по ВЗ-4 при , с 25 24 24 Газопроницаемостьпосле прокал78 80 110 ки, ед. Линейная 0,8 0,8 0,8 0,8 ус.адка,% Седимектационнаяустойчивость сус0,04 0,04 0,04 0,05 пензии, % Качество поверхности кеШероховатая с налирамикичием заметных пор

Таблица 4

1,10 1,10 1,07 0,97 0,78 1,161,31

0,72 0,70 0,65 0,68 0,48 0,951,08 Пове 22 21 21 20 22-24 115 115 120 142 33-70 0,8 0,9 0,8 0,8 0,8 0,05 0,05 0,07 0,10 0,12 ость ровная, без короблений идимых трещин

| Иванов В.Н | |||

| Зарецкая Г.М | |||

| Литье в керамические формы по постоянным моделям | |||

| М.: Машиностроение, 1975, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| ЛИТЕЙНАЯ ФОРМА | 0 |

|

SU363548A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Керамическая смесь для изготовления литейных форм и стержней | 1975 |

|

SU538808A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям | 1982 |

|

SU1097433A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-11-23—Публикация

1983-03-30—Подача