1

Изобретение относится к литейному производству, в частности к изготовлению керамических форм по постоянным моделям.

Известная технология изготовления отливок с глубо К1ИМИ узкими полостя;ми, которые в парафино-стеариновых моделях выполняются мочевинными стержнями, растворимыми в воде, характеризуется сложностью и длительностью технологического процесса. Замена карбамидных стержней керамическими позволяет снизить трудоемкость н сократить производственный цикл.

Способ ШОУ достаточно широко используется на отечественных предприятиях при изготовлении стержней для пустотелых отливок. Однако применение в качестве побудителя гелеобразования 15%-ного раствора едкого натра требует соблюдения не только точных его дозировок, но и ряда дополнительных операций и условий приготовления связующих материалов и смесей. Так растворы щелочей не могут быть введены в приготовленную смесь из-за невозможности быстрого и равномерного распределения их в вязкой смеси. В этом случае происходит мгновенное гелеобразование связующего материала в отдельных ее участках, сопровождаемое образованием комков и резким увеличением продолжительности затвердевания всей массы смеси. Необходимость ввода щелочи в гидролизованный этилсиликат определяет их малую живучесть, а также приводит к ряду недостатков процесса: низкой прочности и склонности керамики к развитию крупных трещин, вызывающи поломки и повышенный брак стержней. Устранить перечисленные недостатки можно только путем изыскания новых побудителей гелеобразования, активность которых позволила бы вводить их в приготовленную смесь. В качестве такого побудителя гелеобразования для смесей на гидролизованном этилсиликате использовался 30-100%-ный раствор триэтаноламина.

Известна керамическая смесь для литейных форм и стержней, изготовляемых по постоянным моделям, включающая 1сухой наполнитель, связующее и побудитель гелеобразования при следующем соотношении ингредиентов, вес. %:

Гидрализованный этилсиликат9-18

Побудитель гелеобразования -

30-100%-ный раствор триэтаноламина0,3-5

Сухой наполнительОстальное

Недостатками известной смеси являются трудность управления процессом отверждения и увеличение дозировки побудителя гелеобразования. Кроме того, имеют место глубокие трещины и коробление стержней.

Для стабилизации процесса отверждения смеси в качестве побудителя гелеобразования из группы аминоспиртов предлагаемая смесь содержит этаноламии при следующем соотиошении компонентов, вес. % Гидрализованный этилсиликат12,5-14,3 Побудитель гелеобразования- этаноламин 0,06-0,1 Сухой наполнительОстальное Смесь готовят следующим образом.

На 100 см гидролизованного этилсиликата (этилсиликат 78%; ацетон 12,6%; вода 9,49%; НС1 0,1%) берут 600 г сухого наполнителя (электрокорунд № 50 50 г, № 10 300 г, М 7 150 г и маршалит 100 г). Компоненты тщательно перемешивают и вводят 0,3-1 €м этаноламина (в зависимости от того, на спирте или ацетоне гидролизован этилсиликат). После перемешивания смесь выливают в прессформу.

После перехода смеси в резиноподобное состояние пресс-форму разбирают и ту половину, в которой остался мягкий и непрочный стержень, помещают в горячую воду, нагретую до температуры не ниже 85°С для предотвращения образования крупных трещин и ускорения процесса твердения. По окончании процесса твердения лолоиину преос-формы со стержнем извлекают из воды и стержень выколачивают. При применении этаноламина процесс отверждения стабилизируется. Процент брака по короблению заметно снижается. Преимуществом этаноламина перед триэтаноламином является также то, что дозировка его резко сокращается.

По МРТУ 6-02-495-68 этаноламин является первичным аминоспиртом. По внешнему виду - бесцветная или слегка желтоватая вязкая жидкость. Плотность при 20°С 1,017 - 1,025 показатель преломления при

20°С 1,4535-1,4565; молекулярный вес 61,086; структурная формула: H2N-СН2-СН2-ОП.

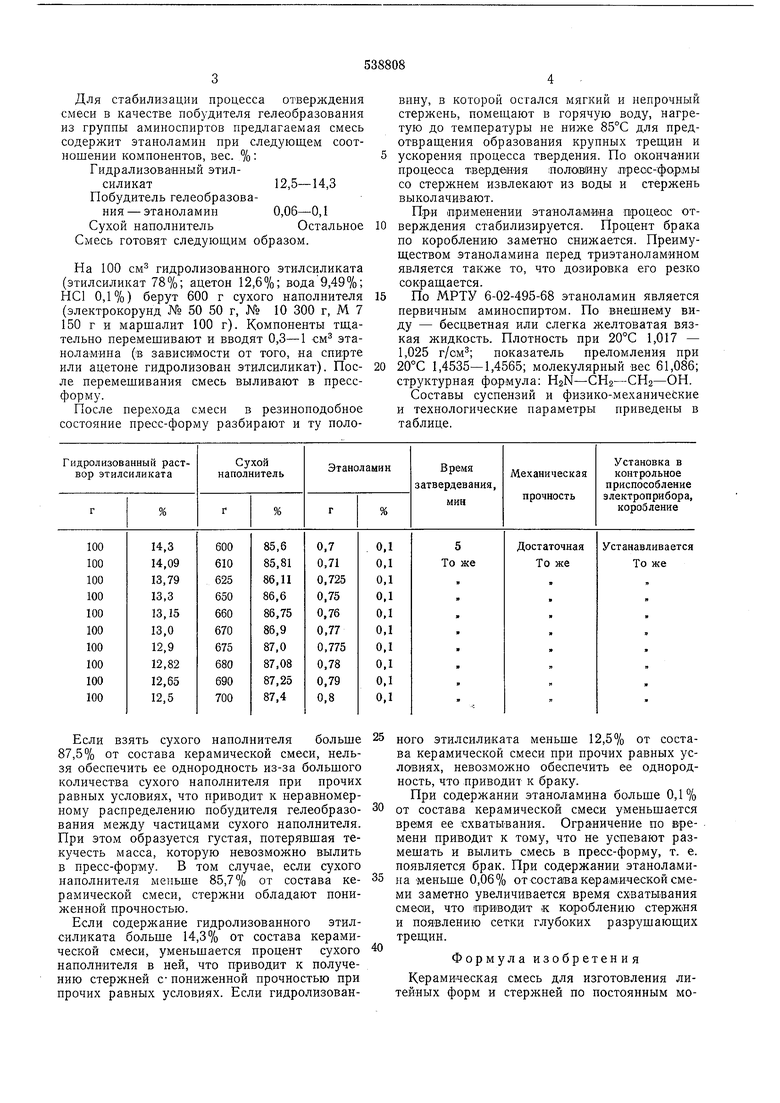

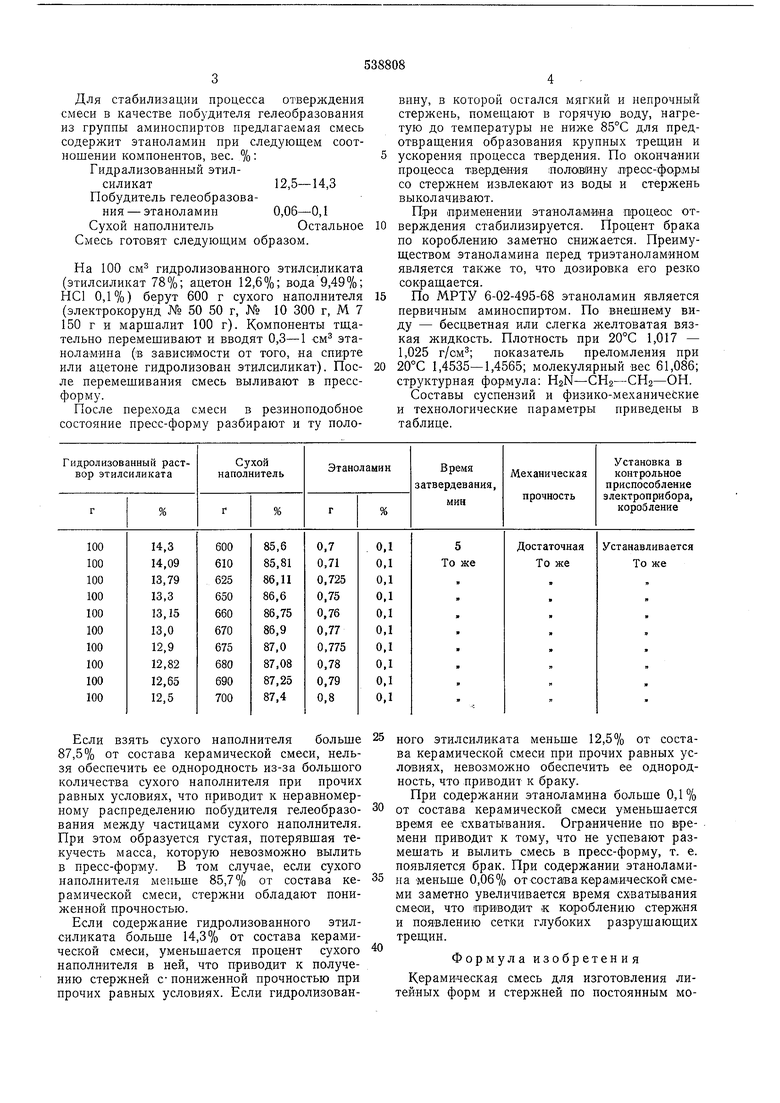

Составы суспензий и физико-механические и технологические параметры приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для получения керамических форм и стержней | 1983 |

|

SU1192899A1 |

| Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям | 1982 |

|

SU1097433A1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU944726A1 |

| Смесь для изготовления керамических литейных форм по постоянным моделям | 1978 |

|

SU774768A1 |

| Способ изготовления керамических литейных форм | 1980 |

|

SU944740A1 |

| Способ изготовления литейных форм | 1986 |

|

SU1359054A1 |

| Способ изготовления керамических форм и стержней из гелеобразующей суспензии | 1988 |

|

SU1629138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Связующее для керамической суспензии | 1976 |

|

SU637192A1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

Если взять сухого наполнителя больше 87,5% от состава керамической смеси, нельзя обеспечить ее однородность из-за большого количества сухого наполнителя при прочих равных условиях, что приводит к неравномерному распределению побудителя гелеобразования между частицами сухого наполнителя. При этом образуется густая, потерявшая текучесть масса, которую невозможно вылить в пресс-форму. В том случае, если сухого наполнителя меньше 85,7% от состава керамической смеси, стержни обладают пониженной прочностью. Если содержание гидролизованного этилсиликата больше 14,3% от состава керамической смеси, уменьшается процент сухого наполнителя в ней, что приводит к получению стержней с- пониженной прочностью при прочих равных условиях. Если гидролизованного этил силиката меньше 12,5% от состава керамической смеси при прочих равных условиях, невозможно обеспечить ее однородность, что приводит к браку. При содержании этаноламина больше 0,1% от состава керамической смеси уменьшается время ее схватывания. Ограничение по времени приводит к тому, что не успевают размешать и вылить смесь в пресс-форму, т. е. появляется брак. При содержании этаноламина меньше 0,06% от состава керамической смеми заметно увеличивается время схватывания смеаи, что приводит к короблению стержня и появлению сетки глубо:ких разрушающих трещин. Формула изобретения Керамическая смесь для изготовления литей-ных форм и стержней по постоянным мо5делим, включающая сухой наполнитель, гидролизованный этилсиликат, побудитель гелеобразования из группы аминоспиртов, от л ичающаяся тем, что, с целью стабилизации процесса отверждения смеси, в качестве по-5 будителя гелеобразования она содержит эта6ноламин три следующем соотношении ингредиентов, вес. %: Гидрализованный этилсиликат 12,5-14,3 Этаноламин 0,06-0,1 Сухой наполнитель Остальное

Авторы

Даты

1976-12-15—Публикация

1975-01-27—Подача