2. Способ по п. 1, отличающи$ся тем, что амплитуду продольных колебаний электрической дуги изменяют по ширине срезаемого

слоя, при этом амплитуда колебаний со стороны обработанной поверхности на 20-30% меньше, чем у обрабатываемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-механической обработки | 1979 |

|

SU856717A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2019 |

|

RU2699469C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВОК СТАНОВ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2327749C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2021 |

|

RU2764449C1 |

| Способ токарной обработки ротационным резцом | 1990 |

|

SU1748955A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2016 |

|

RU2641444C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ АУСТЕНИТНОГО КЛАССА С ДРОБЛЕНИЕМ СТРУЖКИ | 2023 |

|

RU2804202C1 |

| Способ механической обработки | 1980 |

|

SU929332A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2014 |

|

RU2578875C1 |

1. СПОСОБ НАГРЕВА ПОВЕРХНОСТИ ЗАГОТОВКИ ПРИ ОБРАБОТКЕ РЕЗАШЕМ электрической дугой, которой сообщают колебания поперек срезаемого слоя, отличающий-, с я тем, что, с целью повышения интенсивности нагрева, одновременно с поперечными колебаниями электри ческой дуге сообщают дополнительные . продольные колебания вдоль срезаемого слоя. QD О 07 1981.

Изобретение относится к механической обработке с нагревом обрабатываемой зоны детали электрической дугой и может быть использовано во всех областях металлообрабатывающей промьшшенности. Известен способ нагрева поверхности заготовки при обработке резанием, при котором нагрев обрабатываемой резанием поверхности заготов ки осуществляют плазменной дугой, которую перемещают по периодическому закону поперек поверхности резания с амплитудой, равной половине ширины резания. 1J. Недостатком известного способа является низкая эффективность нагре ва, которая обуславливается малым количеством тепла, ввЪдимого в единицу нагреваемой поверхности. Цель изобретения - повьппение интенсивностл нагрева. Поставленная цель достигается тем, что согласно способу нагрева поверхности заготовки при обработке резанием электрической дугой, которой сообщают колебания поперек срезае мого слоя,одновременно с поперечными колебаниями электрической дуге сооб щают дополнительные продольные коле бания вдоль срезаемого слоя. Кроме того, амплитуду продольных колебаний электрической дуги изменяют по ширине срезаемого слоя при этом амплитуда колебаний со сто ны обработанной поверхности на 20 30% меньшеj чем у обрабатываемой поверхности. Дополнительные продольные колеба ния независимо от величины диаметра активного пятна воздействия дуги и ширины поверхности нагрева под резание дают возможность значительно увеличить удельную тепловую мощность, вкладываемую в единицу нагре ваемой поверхности. Изменение по ширине поверхности резания амплитуды продольньк кйлебаний приводит к созданию в зоне нагрев а изменяющегося по ширине поверх- ности срезаемого слоя удельного теп- лового потока. При этом со стороны обработанной поверхности устанавливается минимальная амплитуда, обес печивающая требуемый прогрев металла без его оплавления. Установление с противоположной стороны амплитуды продольных колебаний на 20-30% больше минимального значения вызывает, рассредоточение тепла. Это приводит к выравниванию температурного поля по ширине резания. На чертеже .представлена схема выполнения процесса согласно предлагаемЬму способу с изменяющейся амплитудой продольных колебаний. По предлагаемому способу обработана цилиндрическая заготовка 1 диаметром 300 мм из труднообрабатываемого жаропрочного сплава ЭИ-698 на никелевой основе, которую устанавливали и закрепляли в патроне токарно-винторезного станка модели 1М63 (не показан). Резец 2 подводили к заготовке 1 и устанавливали на глубину резания t- 15 мм. Заготовке сообщали вращение и кратковременным резанием со скоростью 6,1 м/мин образовывали поверхность нагрева. Затем плазматрон 3 подводили к поверхности нагрева и зажигали дугу 4 с током J 300 А и активным пятном воздействия диаметром 8 мм. С помощью специального комбинированного колебательного устройства (не показано) настраивали траекторию перемещения дуги по поверхности нагрева под резание;дуге сообщали колебательные движения вдоль поверхности резания с частотой колебаний 50 Гц и переменной амплитудой А-А

31

от 5 до 25 мм, и поперек поверхности колебания с частотой 10 Гц и амплитудой, равной половине ширины поверхности В. При этом активное пятно воздействия дуги, перемещаясь по соответствующей траекториизанимает, например, чётьфе крайних положения L-L -L -L. Площадь, находящаяся внутри траектории, является площадью нагрева.

Резец и плазмотрон синхронно перемещали вдоль оси заготовки с подачей, равной 3 мм/об, апри известном способе с подачей 2 мм/об.

Заготовку длиной 1000 мм обточили за 50 мин, а при известном за 75 мин.

Если считать, что вспомогательное время для установки, снятия заготовки и настройки процесса для обоих способов одинаковое и равняется 30 мин, то производительность механообработки повысилась по сравнению с известным на 30%.

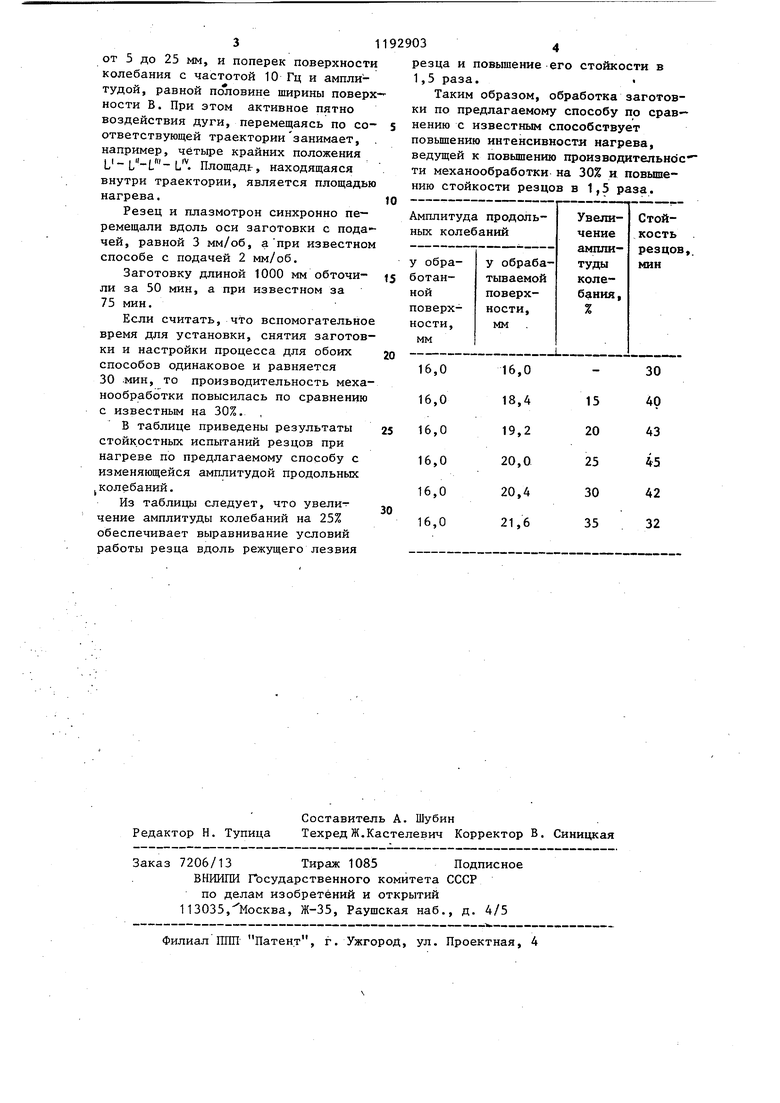

В таблице приведены результаты стойкостных испытаний резцов при нагреве по предлагаемому способу с изменяющейся амплитудой продольных Jколебаний.

Из таблицы следует, что увели чение амплитуды колебаний на 25% обеспечивает выравнивание условий работы резца вдоль режущего лезвия

929034

резца и повышение-его стойкости в 1,5 раза.

Таким образом, обработка заготовки по предлагаемому способу по срав- 5 нению с известным способствует повьшению интенсивности нагрева, ведущей к повьшению производительное ти механообработки на 30% и повышению стойкости резцов в 1,5 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ плазменно-механической обработки | 1979 |

|

SU856717A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-23—Публикация

1983-10-11—Подача