Изобретение относится к сварке пластмасс, а именно к установкам для сварки пакетов из термопластичной пленки.

Цель изобретения - расширение технологических возможностей установки путем обеспечения возможности настройки величины протяжки пленки на требуемый размер пакета.

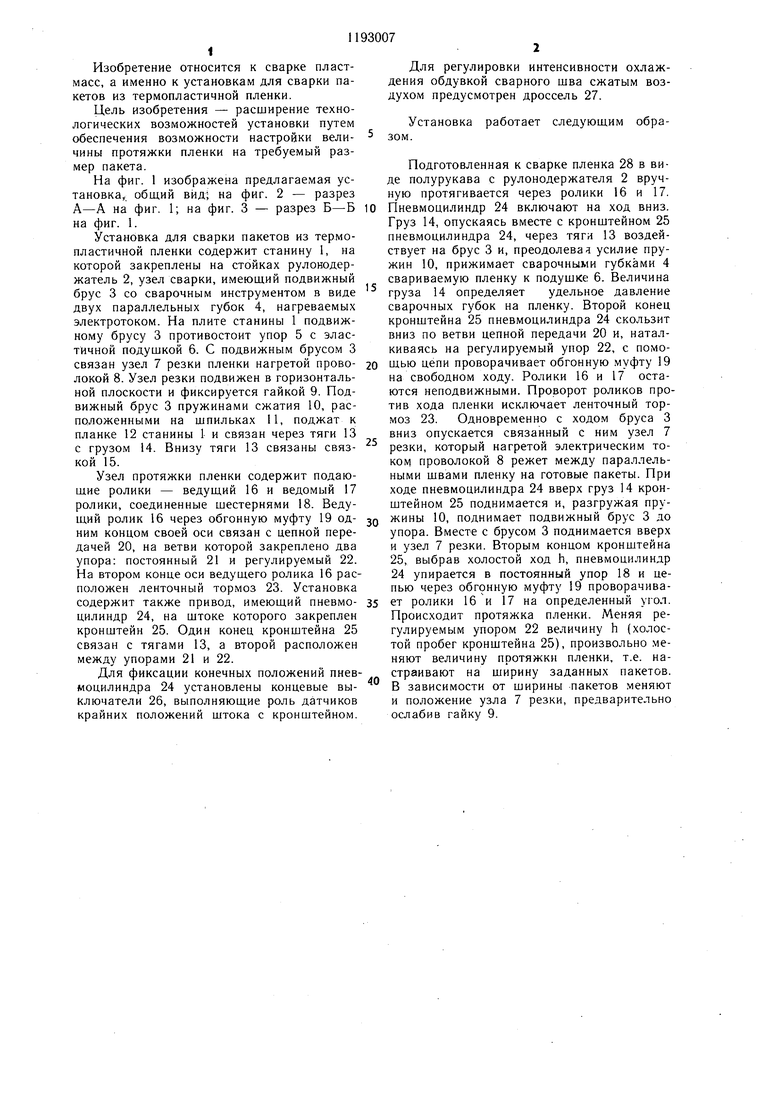

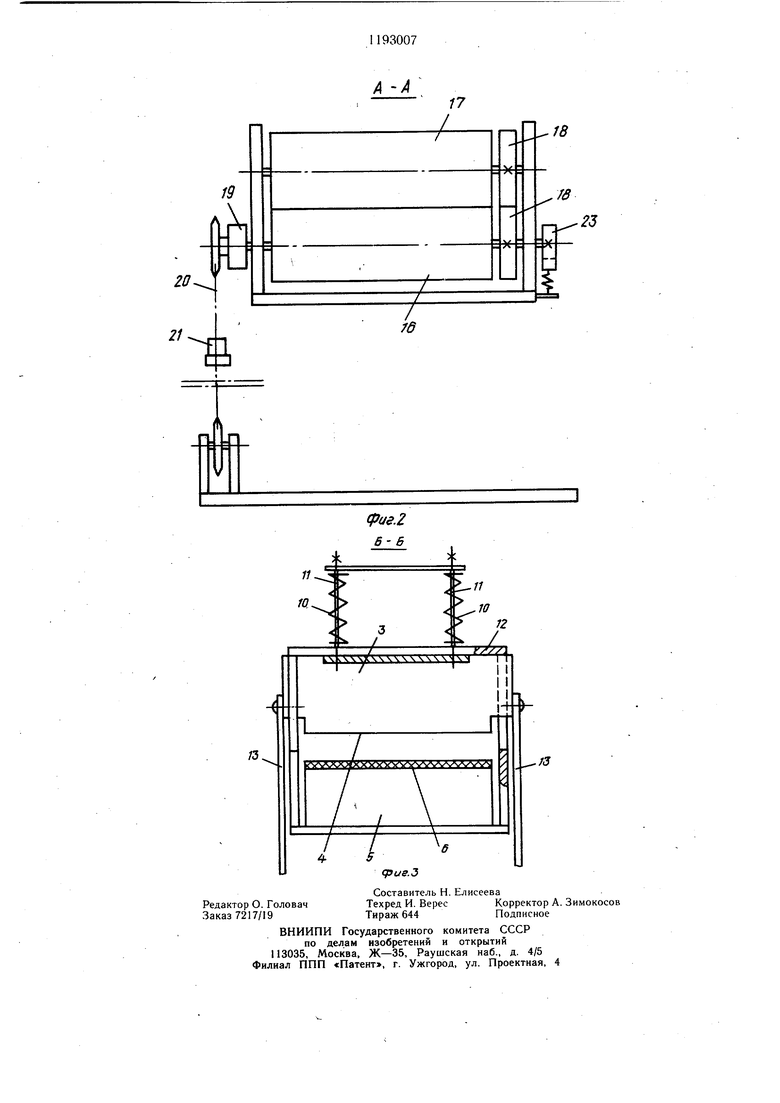

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Установка для сварки пакетов из термопластичной пленки содержит станину 1, на которой закреплены на стойках рулонодержатель 2, узел сварки, имеющий подвижный брус 3 со сварочным инструментом в виде двух параллельных губок 4, нагреваемых электротоком. На плите станины 1 подвижному брусу 3 противостоит упор 5 с эластичной подушкой 6. С подвижным брусом 3 связан узел 7 резки пленки нагретой проволокой 8. Узел резки подвижен в горизонтальной плоскости и фиксируется гайкой 9. Подвижный брус 3 пружинами сжатия 10, расположенными на шпильках II, поджат к планке 12 станины 1 и связан через тяги 13 с грузом 14. Внизу тяги 13 связаны связкой 15.

Узел протяжки пленки содержит подающие ролики - ведущий 16 и ведомый 17 ролики, соединенные шестернями 18. Ведущий ролик 16 через обгонную муфту 19 одним концом своей оси связан с цепной передачей 20, на ветви которой закреплено два упора: постоянный 21 и регулируемый 22. На втором конце оси ведущего ролика 16 расположен ленточный тормоз 23. Установка содержит также привод, имеющий пневмоцилиндр 24, на щтоке которого закреплен кронщтейн 25. Один конец кронщтейна 25 связан с тягами 13, а второй расположен между упорами 21 и 22.

Для фиксации конечных положений пневмоцилиндра 24 установлены концевые выключатели 26, выполняющие роль датчиков крайних положений штока с кронштейном.

Для регулировки интенсивности охлаждения обдувкой сварного шва сжатым воздухом предусмотрен дроссель 27.

Установка работает следующим образом.

Подготовленная к сварке пленка 28 в виде полурукава с рулонодержателя 2 вручную протягивается через ролики 16 и 17.

Пневмоцилиндр 24 включают на ход вниз. Груз 14, опускаясь вместе с кронштейном 25 пневмоцилиндра 24, через тяги 13 воздействует на брус 3 и, преодолевав усилие пружин 10, прижимает сварочными губками 4 свариваемую пленку к подушке 6. Величина груза 14 определяет удельное давление сварочных губок на пленку. Второй конец кронштейна 25 пневмоцилиндра 24 скользит вниз по ветви цепной передачи 20 и, наталкиваясь на регулируемый упор 22, с помощью цепи проворачивает обгонную муфту 19 на свободном ходу. Ролики 16 и 17 остаются неподвижными. Проворот роликов против хода пленки исключает ленточный тормоз 23. Одновременно с ходом бруса 3 вниз опускается связанный с ним узел 7 резки, который нагретой электрическим током проволокой 8 режет между параллельными швами пленку на готовые пакеты. При ходе пневмоцилиндра 24 вверх груз 14 кронштейном 25 поднимается и, разгружая пружины 10, поднимает подвижный брус 3 до упора. Вместе с брусом 3 поднимается вверх и узел 7 резки. Вторым концом кронштейна 25, выбрав холостой ход h, пневмоцилиндр 24 упирается в постоянный упор 18 и цепью через обгонную муфту 19 проворачивает ролики 16 и 17 на определенный угол. Происходит протяжка пленки. Меняя регулируемым упором 22 величину h (холостой пробег кронщтейна 25), произвольно меняют величину протяжки пленки, т.е. настраивают на ширину заданных пакетов. В зависимости от ширины пакетов меняют и положение узла 7 резки, предварительно ослабив гайку 9.

17

/

18

/в

23

X

д

fpae.2 в- Б

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления пакетов из термопластичной пленки | 1988 |

|

SU1654007A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ | 1991 |

|

RU2021138C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| Устройство для сварки пакетов из термопластичной пленки | 1980 |

|

SU935305A1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| А. П. Зиновьев и В. Д. Козыкин Ярославский ордена Ленина шинный заводBCl"'-'••- | 1971 |

|

SU310814A1 |

| Устройство для сварки пакетов из термопластичной пленки | 1976 |

|

SU603583A1 |

| Устройство для изготовления, наполнения и запечатывания пакетов из ленточного термосклеивающегося материала | 1988 |

|

SU1551588A1 |

| Устройство для упаковки изделий в термопластичный материал | 1981 |

|

SU958233A1 |

УСТАНОВКА ДЛЯ СВАРКИ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ содержащая станину, на которой смонтированы рулонодержатель, узел протяжки пленки, имеющий подающие ролики и связанную с одним из роликов цепную передачу, сварочный узел со сварочным инструментом и привод, содержащий пнёвмоцилиндр, на штоке которого закреплен кронщтейн, связанный со сварочным инструментом, отличающаяся тем, что, с целью расщирения технологических возможностей установки путем обеспечения возможности настройки величины протяжки пленки на требуемый размер пакета, установка снабжена двумя упорами, закрепленными на ветви цепной передачи на регулируемом расстоянии один от другого, а свободный конец кронштейна расположен между упорами с возможностью контакта.с ними.

го.

10

12

/

| Авторское свидетельство СССР № 916339, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Тростянская Е | |||

| Б | |||

| и др | |||

| Сварка пластмасс | |||

| М.: Машиностроение, 1967, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

Авторы

Даты

1985-11-23—Публикация

1984-03-30—Подача