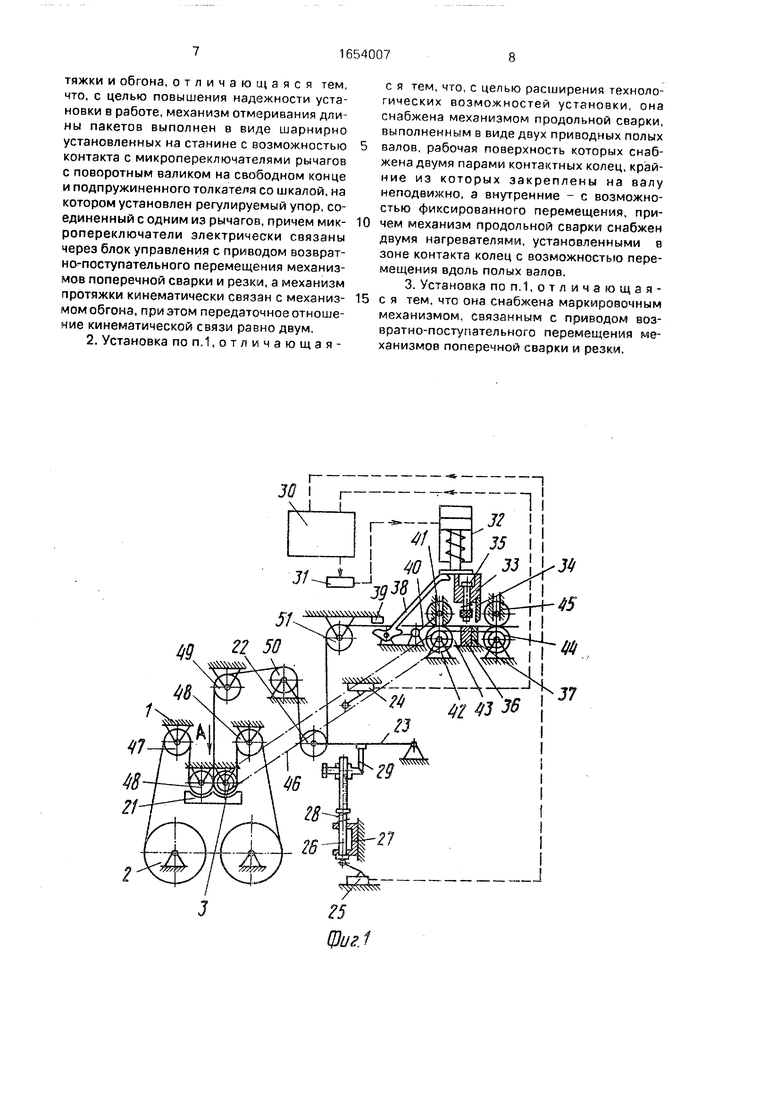

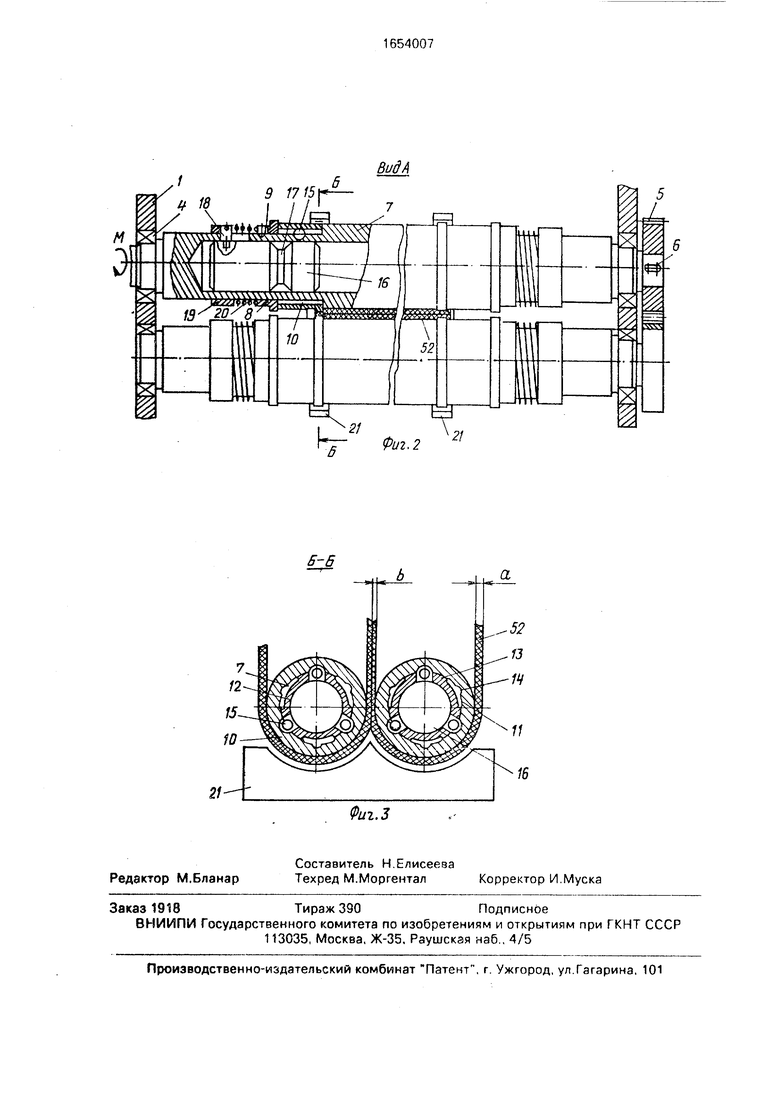

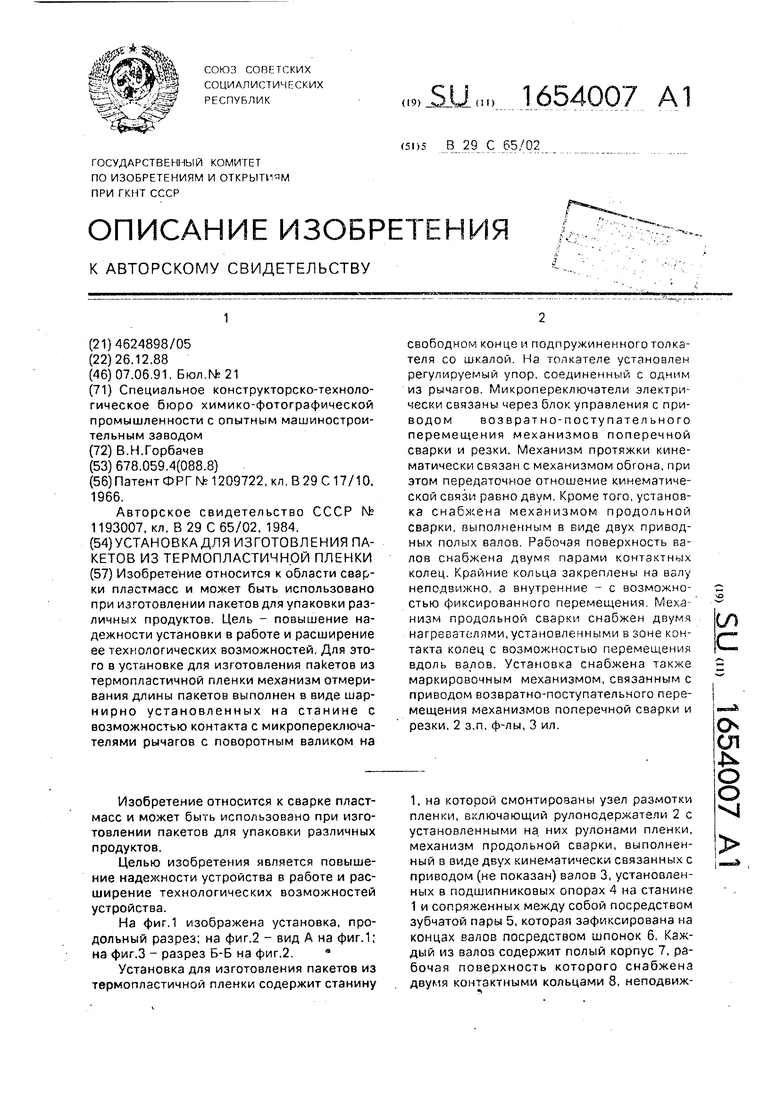

но зафиксированными на валу посредством винтов 9, и двумя контактными кольцами 10, установленными с возможностью вращения. Посадочные поверхности колец 10 и сопряженные с ними посадочные поверхности корпуса 7 снабжены равномерно расположенными продольными углублениями 11 и 12, соответственно, причем ширина углублений 11 и 12 одинакова и несколько больше (примерно на 1-2 мм) ширины полос посадочных поверхностей 13. Последняя на кольце 10, а также его внутренняя поверхность в зоне углублений 11 выполнены с продольной канавкой 14, глубина которой больше выступающей части шарика 15 на толщину пленочного материала (примерно 200 мкм). Каждая из посадочных поверхностей корпуса вала выполнена с радиальным сквозным отверстием, в котором установлен шарик 15, контактирующий одновременно с поверхностью соответствующей продольной канавки 14 на поверхности контактного кольца 10 и с наружной поверхностью штока 16, расположенного в полости корпуса 7 с возможностью перемещения в осевом направлении. Шток 16 выполнен с кольцевой канавкой 17, глубина которой соответствует высоте части шарика 15, выступающей над посадочной поверхностью корпуса 7. причем середина кольцевой канавки 17 на штоке 16 в осевом направлении расположена от центра отверстия с шариком на расстоянии, равном максимально возможному перемещению штока в осевом направлении. Шток 16 посредством поводка 18 через продольный паз в корпусе 7 жестко связан с кольцом 19, установленным с возможностью осевого перемещения на наружной поверхности корпуса 7 и, контактирующим с пружиной 20. упирающейся противоположным концом в неподвижное кольцо 8. Под контактными кольцами в непосредственной близости к месту контакта установлены с возможностью перемещения вдоль валов 3 нагреватели 21.

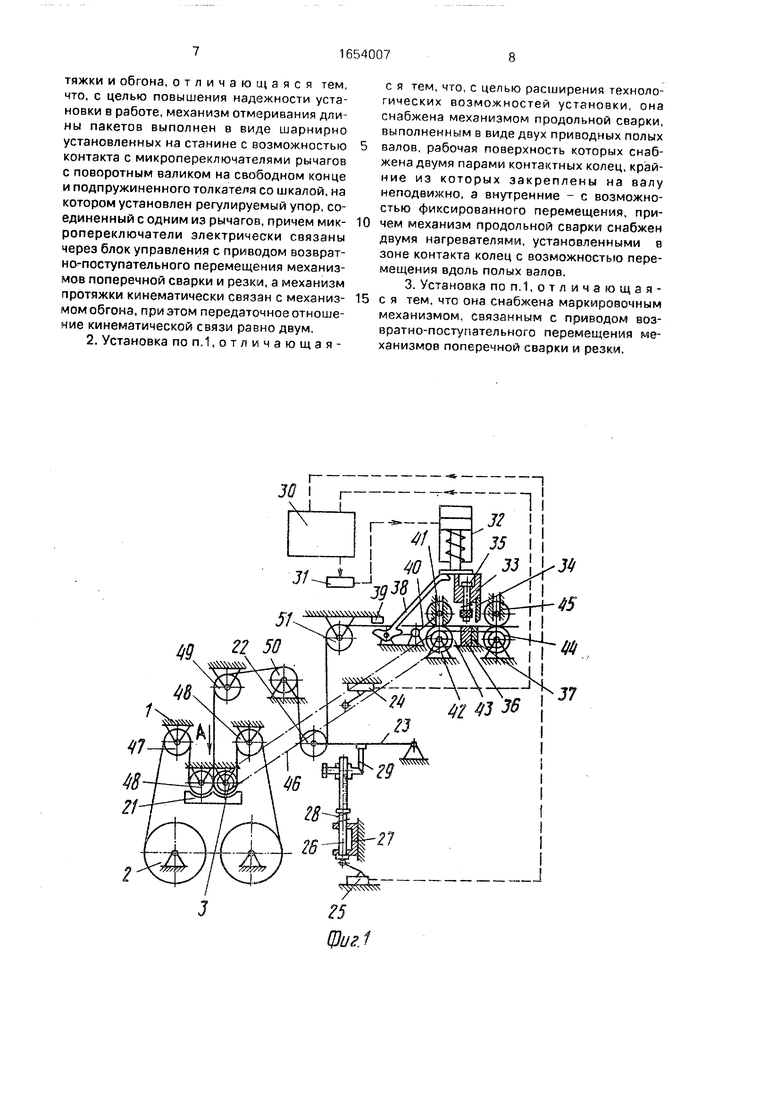

Механизм отмеривания длины пакетов выполнен в виде валика 22, установленного с возможностью вращения на концах двух рычагов 23, шарнирно связанных со станиной 1. В точках, соответствующих крайним положениям одного из рычагов 23, установлены микропереключатели 24 и 25, один из которых контактирует с толкателем 26, снабженным мерной шкалой и закрепленным на станине 1 посредством кронштейна 27. В одном из крайних положений толкатель 26 зафиксирован пружиной 28. В зоне шкалы на толкателе установлен с возможностью перемещения вдоль шкалы упор 29. фиксируемый винтом. Упор 29 установлен с

возможностью контакта с рычагом 23 в любом из его положений, а микропереключатели 24 и 25 электрически связаны с блоком 30 управления, электрически связанным с

электропневмоклапаном 31. Последний пневматически связан с приводом 32 возвратно-поступательного перемещения, рабочий орган которого сопряжен с механизмом поперечной сварки, содержа0 щим подпружиненный корпус 33 с жестко закрепленным на нем подвижным ножом 34 и установленным с возможностью вертикального перемещения подпружиненным нагревателем 35, под которым на станине 1

5 неподвижно установлен упор 36 с закрепленным на нем неподвижным ножом 37.

Рабочий орган привода 32 сопряжен с рычагом 38 маркировочного механизма, шарнирно установленным на станине 1 с

0 возможностью контакта с упором 39. Рычаг 38 сопряжен с одним из концов установленного на станине 1 с возможностью качания рычага 40. Другой конец рычага 40 контактирует с установленным на станине с воз5 можностью вертикального перемещения

прижимным валом 41 механизма обгона.

включающего приводной вал 42, контакти. рующий с валом 41 и посредством цепи 43

связанный с валом 44, который контактиру0 ет с прижимным валом 45. Передаточнре отношение от вала 42 к валу 44 равно единице. Кроме того, вал 42 обгонного механизма посредством цепи 46 связан с одним из валов 3 механизма продольной сварки.

5 Приводные валы 3 входят в состав механизма протяжки, включающего также обводные валы 47-51, причем передаточное отношение цепной передачи 46 от вала 42 к валу 3 равно двум.

0 Устройство работает следующим образом.

Сматываемую с рулонов пленку через обводные валы 47 и 48 протягивают между валами 3 механизма продольной сварки,

5 приводимыми во вращение посредством привода. При этом края обоих полотнищ 52 пленки находятся в зазоре, образованном нагревателями 21 и рабочей поверхностью контактных колец 10. Разогретые края плен0 ки сжимаются контактными кольцами 10, в результате чего происходит их сваривание. Таким образом, после механизма продольной сварки по тракту машины транспортируется рукав, образованный из двух

5 полотнищ термопластичной пленки.

Затем рукав через обводные валы 48 и 50 направляется на механизм отмеривания длины пакетов (под валик 22, фиг.1), после чего, огибая обводной вал 50. направляют в щель маркировочного механизма, включающего рычаг 38 и упор 39. Далее рукав проходит между прижимным валом 41 и валом 42 через щель механизма поперечной сварки, затем - между валом 44 и прижимным валом 45.

В начале работы валик 22 находится в крайнем нижнем положении, нижний микропереключатель нажат (таким образом подготовлена к включению схема блока 30 управления),привод включен. На участке между валиками 22 и 44 рукав движется вдвое быстрее, чем на участке между узлом размотки и валиком 22, так как передаточное отношение цепной передачи цепи 46 равно двум. В результате этого петля, образованная рукавом на валике 22. начинает уменьшаться, поджимая при этом вэлик, который в своем верхнем положении посредством рычага 23 нажимает микропереключатель 24. Последний подает электрический сигнал блоку 30, который подает сигнал электропневмоклапану 31, включающему привод 32. Последний своим рабочим органом нажимает одновременно на рычаг 38 и корпус 33 механизма поперечной сварки. При этом нагреватель 35 прижимается к упору 36 и образует поперечный шов на рукаве из термопластичного материала. Подвижный нож 34 отрезает готовый пакет. Валы 44 и 45 транспортируют готовый пакет, а в процессе отрезания пакетов обеспечивают натяжение рукава, обеспечивающее надежность работы механизма резки. Рычаг 38 прижимает рукав к упору 39 и наносит маркировку на пакет, а кроме того, рычаг 38, воздействуя на рычаг 40, поднимает вал 41 над поверхностью рукава.

Таким образом, получается сварочная пауза. Пока протекает процесс образования поперечного шва, рукав, движущийся непрерывно на участке между узлом размотки и валиком 22, образует петлю на этом валике, который опускается до нажатия на микропереключатель 25, подающий сигнал блоку 30 управления, который подает сигнал электропневмоклапану 31, благодаря чему отключается подача воздуха на пнев- моцилиндр(привод 32). После этого подпружиненный механизм поперечной соарки возвращается в исходное положение. Вал 41 под воздействием собственного веса опускается, прижимая рукав к приводному валу 42 и воздействуя на рычаг 40, возвращает в исходное положение рычаг 38 маркировочного механизма. Таким образом пленочный рукав на участке между валами 22 и 42 приходит в движение. Петля на валике 22 уменьшается и поднимает его до нажатия на микропереключатель 24. Таким образом, процесс повторяется до израсходования пленочного материала в рулонах пленки. Рулоны с пленкой во время сварочной паузы движутся непрерывно с постоянной угловой скоростью, что исключает

динамические нагрузки и повышает надежность установки. Регулировать длину пакетов можно путем перемещения упора 29 вдоль шкалы на поверхности толкателя 26 и фиксации его в нужном положении посредством винта.

Для настройки установки на нужную ширину пакетов (например, на наиболее широкий размер, соответствующий расстоянию между крайними контактными кольцами) необходимо установить нагреватели 21 под крайними контактными кольцами 8. шток 16 с помощью кольца 19 установить так, чтобы кольцевая канавка 17 совпадала с осью шарика 15, благодаря чему шарик

освобождается.

Удерживая шток 16 в данном положении, повернуть контактное кольцо 10 так. чтобы продопьныеуглубления 11 и показались напротив посадочных поверхностей

13, после чего шток необходимо отпустить. Под воздействием пружины 20 шток возвратится в исходное положение и зафиксирует шарики в продольных канавках 14 контактного кольца Глким образом, кольцо фиксируется в угловом направлении, в то время как в радиальном устанавливается с зазором. При изготовлении широких пякетов межосевое расстояние контактных конец 10 должно быть больше межосевого расстояния контактных колец 8 на величину (а-Ь) (фиг.З), т.е. на величину разницы между толщиной шеа и основного материала, так как в противном случае они будут препятствовать образованию шва крайними кольцами.

Поэтому, благодаря радиальному зазору, контактные кольца 10 в процессе изготовления пакетов, ширина которых соответствует расстоянию между крайними кольцами, плавают в пределах этого зазора, не окэзыпап давления на основной материал. Благо- даря этому появляется возможность изготовления пакетов разной ширины из двух полотнищ пленки.

50

Формула изобретения

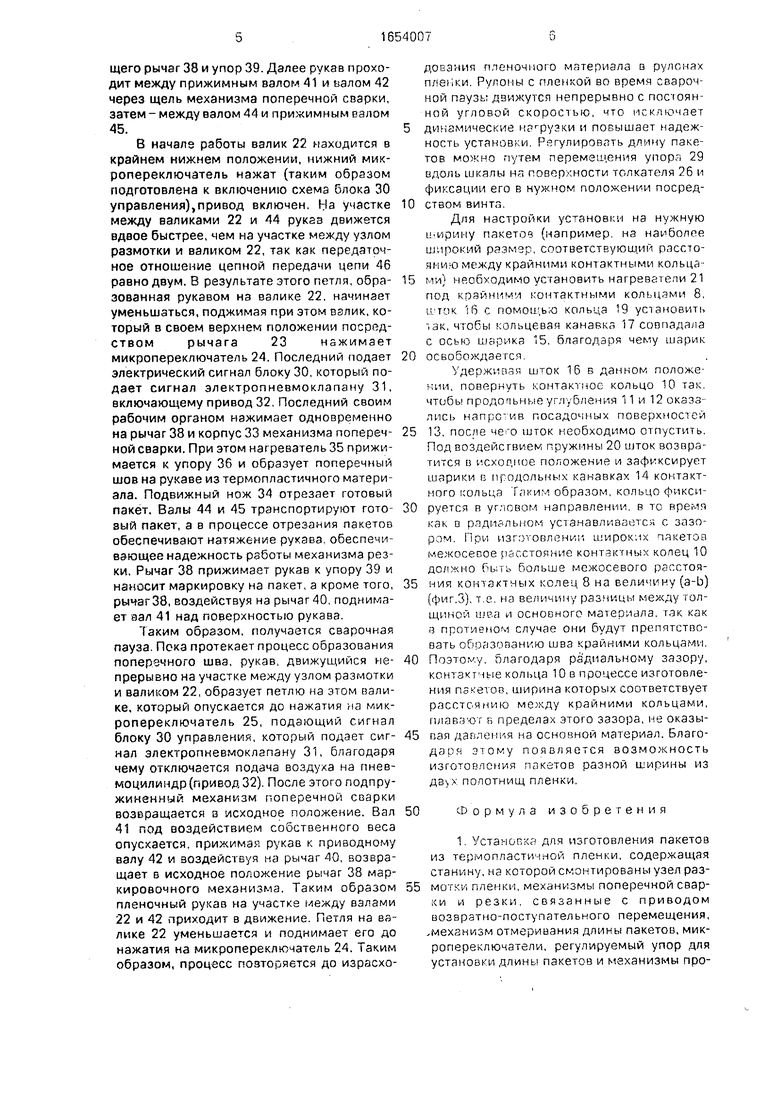

1. Установка для изготовления пакетов из термопластичной пленки, содержащая станину, на которой смонтированы узел раз- мотки пленки, механизмы поперечной сварки и резки, связанные с приводом возвратно-поступательного перемещения, .механизм отмеривания длины пакетов, микропереключатели, регулируемый упор для установки длины пакетов и механизмы протяжки и обгона, отличающаяся тем, что, с целью повышения надежности установки в работе, механизм отмеривания длины пакетов выполнен в виде шарнирно установленных на станине с возможностью контакта с микропереключателями рычагов с поворотным валиком на свободном конце и подпружиненного толкателя со шкалой, на котором установлен регулируемый упор, соединенный с одним из рычагов, причем микропереключатели электрически связаны через блок управления с приводом возвратно-поступательного перемещения механизмов поперечной сварки и резки, а механизм протяжки кинематически связан с механизмом обгона, при этом передаточное отношение кинематической связи равно двум. 2. Установка поп.1.отличающаяс я тем, что, с целью расширения технологических возможностей установки, она снабжена механизмом продольной сварки, выполненным в виде двух приводных полых

валов, рабочая поверхность которых снабжена двумя парами контактных колец, край- ние из которых закреплены на валу неподвижно, а внутренние - с возможностью фиксированного перемещения, причем механизм продольной сварки снабжен двумя нагревателями, установленными в зоне контакта колец с возможностью перемещения вдоль полых валов.

3. Установка поп.1,отличающаяс я тем, что она снабжена маркировочным механизмом, связанным с приводом возвратно-поступательного перемещения механизмов поперечной сварки и резки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковки в пленку штучных изделий | 1981 |

|

SU952677A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| Устройство для упаковывания предметов в пленку | 1986 |

|

SU1442457A1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| Устройство для изготовления наполнения и запечатывания пакетов из ленточного термопластичного материала | 1982 |

|

SU1041423A1 |

| Устройство для упаковки в пленку штучных предметов | 1981 |

|

SU950596A1 |

| Устройство для упаковывания пачек бумаг в рукавный термосклеивающийся материал | 1989 |

|

SU1659301A1 |

| Кодовый замок | 1991 |

|

SU1804537A3 |

| АВТОМАТ РОТОРНОГО ТИПА ДЛЯ ПОДРЕЗКИ КРУГЛЫХЗАГОТОВОК | 1969 |

|

SU251402A1 |

| Автомат для изготовления маркировочных бирок из термопластичного трубчатого материала | 1985 |

|

SU1293039A1 |

Изобретение относится к области сварки пластмасс и может быть использовано при изготовлении пакетов для упаковки различных продуктов. Цель - повышение надежности установки в работе и расширение ее технологических возможностей. Для этого в установке для изготовления пакетов из термопластичной пленки механизм отмеривания длины пакетов выполнен в виде шар- нирно установленных на станине с возможностью контакта с микропереключателями рычагов с поворотным валиком на Изобретение относится к сварке пластмасс и может быть использовано при изготовлении пакетов для упаковки различных продуктов. Целью изобретения является повышение надежности устройства в работе и расширение технологических возможностей устройства. На фиг. 1 изображена установка, продольный разрез; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.2. Установка для изготовления пакетов из термопластичной пленки содержит станину свободном конце и подпружиненного толкателя со шкалой. На толкателе установлен регулируемый упор, соединенный с одним из рычагов. Микропереключатели электрически связаны через блок управления с приводом возвратно-поступательного перемещения механизмов поперечной сварки и резки. Механизм протяжки кинематически связан с механизмом обгона, при этом передаточное отношение кинематической связи равно двум. Кроме того, установка снабжена механизмом продольной сварки, выполненным в виде двух приводных полых валов. Рабочая поверхность валов снабжена двумя парами контактных колец. Крайние кольца закреплены на валу неподвижно, а внутренние - с возможностью фиксированного перемещения Механизм продольной сварки снабжен двумя нагревателями, установленными в зоне контакта колец с возможностью перемещения вдоль валов. Установка снабжена также маркировочным механизмом, связанным с приводом возвратно-поступательного перемещения механизмов поперечной сварки и резки. 2 з.п. ф-лы, 3 ил. 1, на которой смонтированы узел размотки пленки, включающий рулонодержатели 2 с установленными на них рулонами пленки, механизм продольной сварки, выполненный в виде двух кинематически связанных с приводом (не показан) валов 3, установленных в подшипниковых опорах 4 на станине 1 и сопряженных между собой посредством зубчатой пары 5, которая зафиксирована на концах валов посредством шпонок 6. Каждый из валов содержит полый корпус 7. рабочая поверхность которого снабжена двумя контактными кольцами 8, неподвижО ел 8

30 i

| Установка для обработки изделий и устройство для закалки | 1983 |

|

SU1209722A1 |

| Солесос | 1922 |

|

SU29A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Установка для сварки пакетов из термопластичной пленки | 1984 |

|

SU1193007A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-06-07—Публикация

1988-12-26—Подача