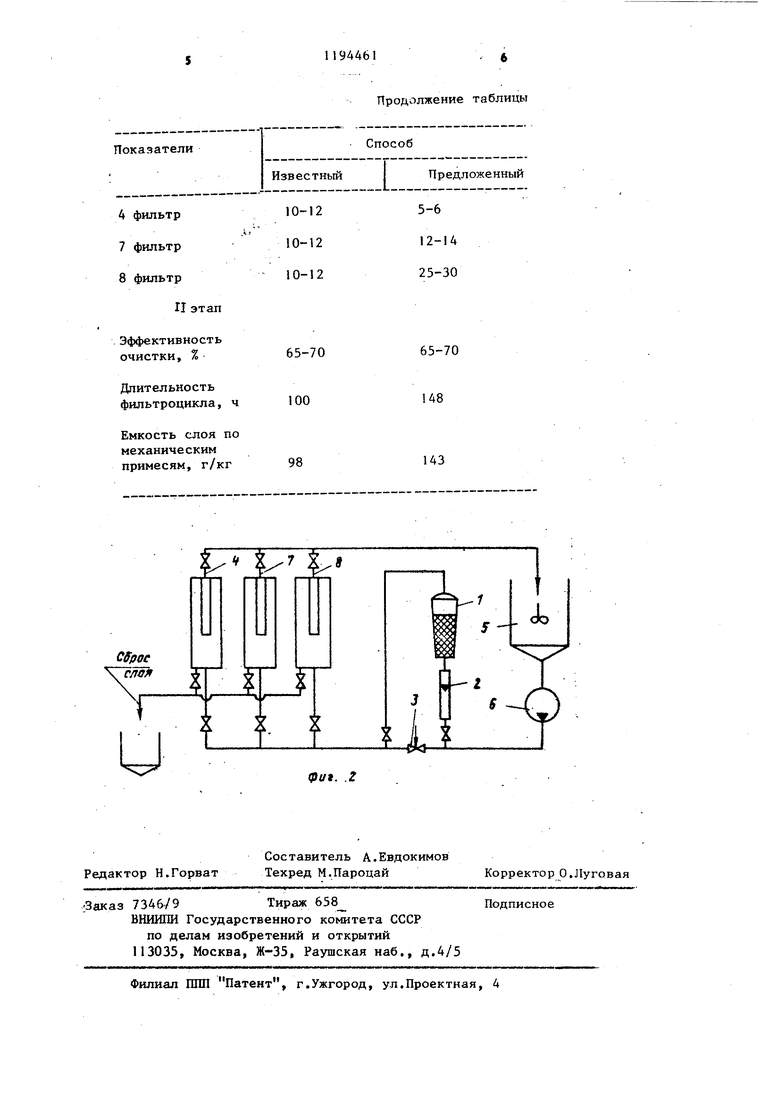

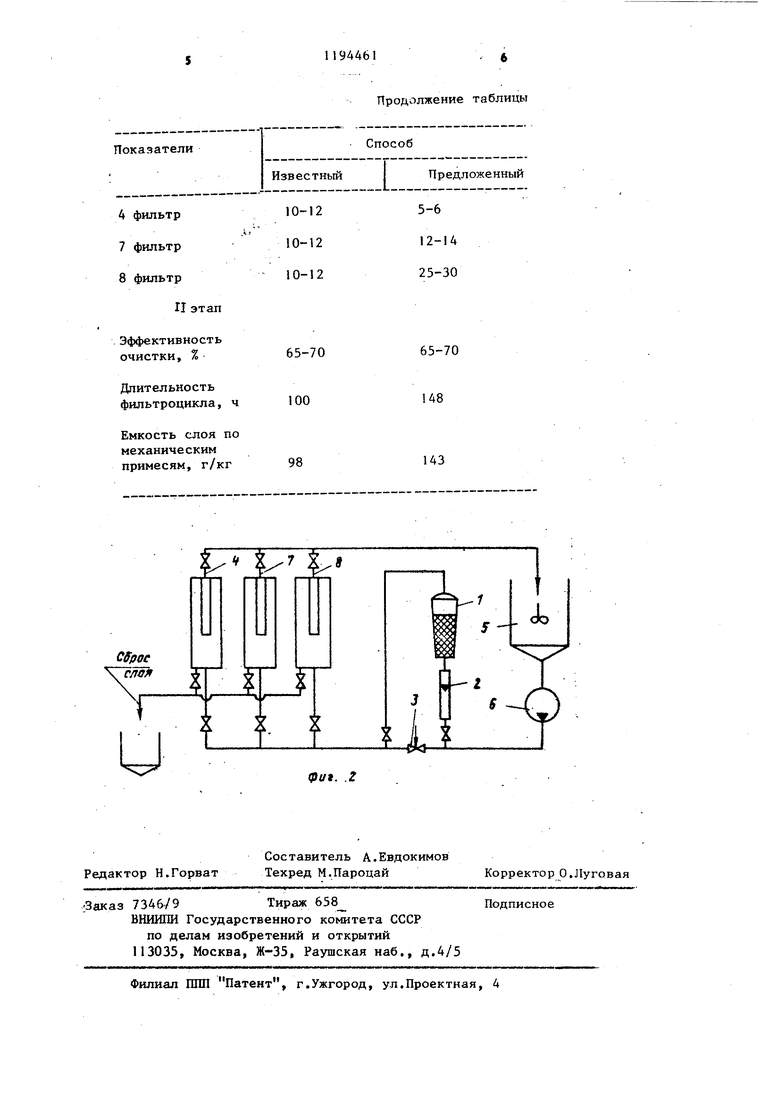

Изобретение относится к фильтрованию, а именно к очистке жидкости на намывных фильтрах, и может быть использовано на электростанциях для очистки теплоносителя, а также в тех отраслях промышленности, где требуется гдубокая очистка жидких сред от примесей. , Целью изобретения является увели чение емкости фильтрующего слоя по механическим примесям. На фиг 1 приведена схема одного из вариантов, реализующего способ; на фиг.2 - схема экспериментальной установки. Установка содержит емкость 1, за ,полненную фильтрукодим материалом, ротаметр 2, дроссельный клапан 3 и фильтр 4, бак 5 с мешалкой, насос 6 и фильтры 7 и 8. При формировании слоя жидкость прокачивают через фильтр. Часть потока направляют в емкость, расход жидкости при этом регулируют с помощью дроссельного клапана по расхо домеру. В начале намыва при наиболь шем открытии клапана обеспечивают минимальную скорость WBMT соответствующую началу уноса из емкости наименьшей фракции фильтрующего мат риала По мере закрытия клапана возрастает скорость жидкости в емкости и происходит вымывание частиц фильтрующего материала большей фрак ции. При максимальной скорости WBHT из емкости будет полностью удален фильтрующий материал наибольшей фра ции. П р и м е р. На вертикальных пат ронах экспериментальных фильтров формировался фильтрующий слой из порошков двуокиси титана фракций 20 200 мкм при процентном соотношении фракций: 80 мкм 35%, 80-150 мкм 35% 150 мкм 30%. Перед испытанием расточным путем определялась скорость витаиия части наименьшей и наибольшей фракций по формуле «.-17Г где Ч - коэффициент формы; RC критическое значение модифи цированного значения Рейнол дса; |U - динамическая вязкость среды - диаметр частиц; рс- плотность среды. . 1 Скорость витания минимальной фракции 20-100 мкм, максимальной 200100 м/ч. Экспериментально определен коэффиЦиент К, учитывающий полное удаление частиц наибольшей фракции из емкости. Для порошков двуокиси титана К 1,2. Таким образом, расчетный диапазон скорости .потока в емкости при формировании слоя предложенным способом составил 10 м/ч W 120 м/ч. Испытания проводились в два этапа. На первом определялось изменение по ровых каналов в фильтрующем слое. Для этой цели в процессе намыва предлагаемым способом суспензия направлялась поочередно в фильтры 4,7 и 8 с интервалом 5 мин (фиг.2). Ско рость прохожде1}ия жидкости через емкость с фильтрующим материалом менялась ступенчато и составляла, м/ч: При намьюе на фильтр 4 При намыве на фильтре 7 При намьше на фильтре 8 При намыве известным способом фильтрующий материал засыпался в бак 5 и перемешивался мешалкой. Суспензия на баке насосом поочередно подавалась на фильтры 4,7 и 8, с постоянной скоростью с интервалом 5 мин. После формирования слоя фильтрующий материал собирался из каждого фильтра и проводился рассев его по фракциям через сита. По фракционному составу расчетным путем определялся эквивалентный диаметр поровых каналов , 30-1) где 5 - пористость слоя, о - средний диаметр зереи фильтрующего материала, otf - коэффициент формы зерен. На втором этапе определялась эффективность очистки и длительность работы фильтрующего слоя. По результатам испытаний рассчитывалась емкость фильтрующего слоя по механическим примеся}. V-QicrO-t,

3 и

где Q - производительность фильтра; С,иС,- соответственно концентрация примесей в исходной воде и фильтрате; 1/ - длительность фильтроцикла.

Порядок проведения эксперимента на втором этапе.

На фильтр 4 намывался слой известным способом путем приготовления суспеизии в баке 3 с помощью мешалки и последующей прокачки насосом 61 через фильтр.

На- 4и1пьтр 7 слой намывался новым способом путем предварительной засыпки фильтрукщего Материала в емкость I и прокачки через нее жидкости с изменяющейся скоростью. Скорость изменялась за счет байпасиррвания части потока дроссельным клапаном 3. Производительность насоса в обоих случаях постоянная.

После иамыва оба фильтра выводились одновременно на режим фильтроцикла. Дпя очистки на фильтр подавалась вода с содержанием механиче -ких примесей равной 200 мкг/кг.

4461

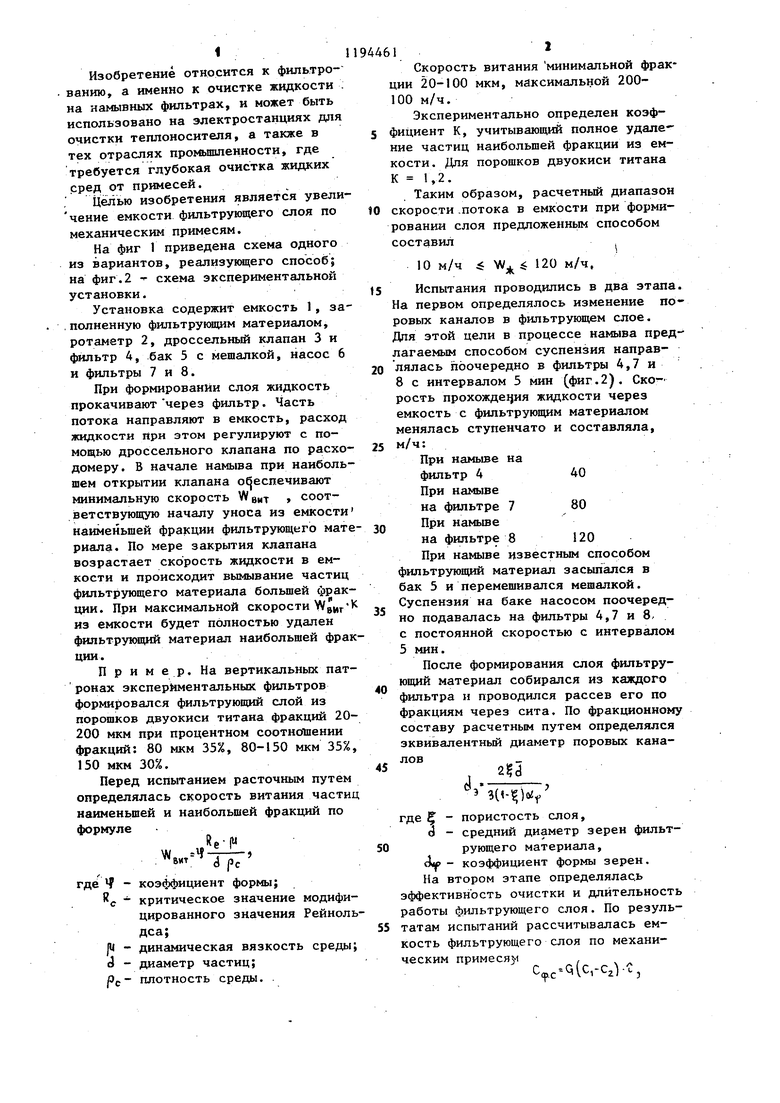

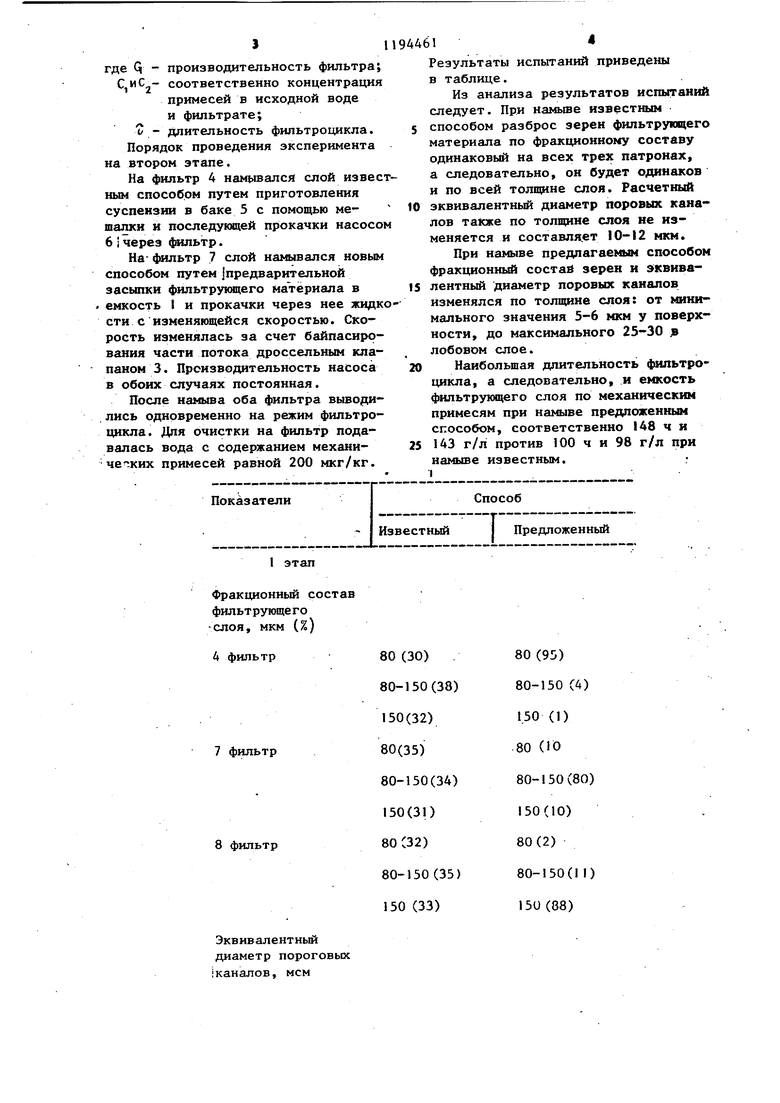

Результаты испытаний приведены в таблице.

Из анализа результатов испытаний следует, При намыве известным

5 способом разброс зерен фильтрукщего материала по фракциоиному составу одинаковый на всех трех патронах, а следовательно, он будет одинаков и по всей толщине слоя. Расчетный

10 эквивалентный диаметр перовых каналов также по толщине слоя не изменяется и составляет 10-12 мкм.

При намыве предлагаемым способом фракционный состав зерен и эквивалентный диаметр поровых каналов изменялся по толщине слоя: от минимального значения 5-6 мкм у поверхности, до максимального 25-30 f лобовом слое.

20 Наибольшая дпительиость фильтрецикла, а следовательно, и емкость яшьтрующего слоя по механическим примесям при намыве предложенным способом, соответственно 148 ч и

25 143 г/л против 100 ч и 98 г/л при намыве известным. I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ФИЛЬТРУЮЩЕГО СЛОЯ | 1981 |

|

SU1078701A1 |

| НАМЫВНОЙ ПАТРОННЫЙ ФИЛЬТР (ВАРИАНТЫ) | 2015 |

|

RU2587714C1 |

| НАМЫВНОЙ ПАТРОННЫЙ ФИЛЬТР | 2010 |

|

RU2469767C2 |

| Способ нанесения фильтрующего слоя намывных фильтров | 1981 |

|

SU997743A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ДЛЯ ГЛУБОКОЙ ОЧИСТКИ КОЛЛОИДНЫХ СИСТЕМ ОТ ДИСПЕРСНОЙ ФАЗЫ | 1996 |

|

RU2104760C1 |

| ФИЛЬТРАЦИОННЫЙ АППАРАТ ДЛЯ ОЧИСТКИ ПИЩЕВЫХ ЖИДКОСТЕЙ, СПОСОБ ФИЛЬТРАЦИИ ПИЩЕВЫХ ЖИДКОСТЕЙ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ПИЩЕВЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2054299C1 |

| Фильтр-пресс | 1982 |

|

SU1057070A1 |

| Намывной фильтр | 1986 |

|

SU1368002A1 |

| Вспомогательный фильтрующий материал для намывного фильтрования | 1980 |

|

SU921594A1 |

| Способ нанесения фильтрующего слоя напОВЕРХНОСТь СВЕчЕВОгО фильТРующЕгО элЕ-MEHTA | 1978 |

|

SU841649A1 |

СПОСОБ ФОРМИРОВАНИЯ ФИЛЬТРУЮЩЕГО СЛОЯ НАМЫВНЫХ ФИЛЬТРОВ путем намыва дисперсных частиц на поверхности патронов при пропускании потока суспензии через фильтр, отличающийся тем, что, с целью повышения емкости фильтрующего слоя по механическим примесям путем увеличения сечения поровых I каналов в направлении от поверхности патронов, суспензию получают путем пропускания жидкости через емкость с фильтрующим материалом со скоростью, увеличивающейся в процессе намыва в пределах гдeWJ({ - скорость жидкости в емкости с фильтрующим материалом ,.. / скорость витания частиц вит фильтрукндего материала наименьшей фракции, м/с;. W скорость витания частиц ви-г фильтрующего материала наибольшей фракции, м/с; к коэффициент запаса опредеЛЯЮ1ЦИЙ полный унос из емкости частиц фильтрующего материгша наибольшей фракции . QO 4 4ib 05

1 этап

Фракционный состав фильтрующего -слоя, мкм (%)

4 фильтр

7 фильтр

8 фильтр

Эквивалентный диаметр пороговых iканалов, мсм

80 (95) 80-150 С4) 1.50 (1) 80 (10 80-150(80) 150(10) 80(2) 80-150(1 I) 15U (88)

Эффективность очистки, %

Длительность фильтроцикла, ч

Емкость слоя по механическим примесям, г/кг

СД

t f f iiJ

(put. .Z

Продолжение таблицы

65-70

148

143

| Громогласов А.А., Копылов А.С | |||

| и др | |||

| Водоподготовка | |||

| Атомиздат, 1977, г..232 | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ нанесения фильтрующего слоя намывных фильтров | 1981 |

|

SU997743A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-11-30—Публикация

1984-06-13—Подача