2,Реактор по п. 1, отличающийся тем, что патрубок отвода газов закреплен в вершине крышки и выполнен в виде трубы Вентури.

3.Реактор по пп. 1 и 2, отличающийся тем, что на

боковой ПО1 ерхности крьшжи укреплены обращенные стенками вниз аналогичные корпусу желоба без отверстий, при этом желоба корпуса и крышки расположены один против другого с зазором между противоположными стенками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1986 |

|

SU1380770A2 |

| Реактор И.Д.Лучейко | 1985 |

|

SU1323127A1 |

| Реактор для проведения процессов с гранулированным катализатором | 1983 |

|

SU1161167A1 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2002 |

|

RU2225752C1 |

| РЕАКТОР КАТАЛИТИЧЕСКОЙ ПЕРЕГРУППИРОВКИ | 2012 |

|

RU2505352C1 |

| Каталитический реактор конденсации | 1989 |

|

SU1632485A1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО ТОПЛИВА ИЗ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ И МЕХАНОТЕРМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2396303C2 |

1. РЕАКТОР, содержащий снабженные рубашками обогрева кор- пус, крьппку, патрубки ввода жидких .реагентов вьшода продуктов и закрепленный в крьшпсе патрубок отвода газов, отличающийся тем, что, с целью повышения эффективности проведения каталитических процессов в системе жидкость-твердое, протекающих с интенсивным газовьзделением, корпус и крышка выполнены S виде направленных вершинами вверх коаксиально установленных конусов, при этом на боковой поверхности корпуса укреплены примыкающие один к другому кольцевые реакционные |желоба прямоугольного сечения, каждый иэ которых,снабжен сплошной радиальной перегородкой, возле которой в (Л стенке желоба вьшолнено отверстие, С с высотой, равной высоте стенки.

Изобретение относится к конструкциям химических реакторов и Может быть использовано в химической, нефтехимической и др. отраслях промышленности ДЛЯ проведения каталитических процессов в системе жидкость - твердое тело, протекающих с интенсивным выделением газов, особенно реакционноспособных, в частности для деалкилирования 2,6-ди трет-бутил-4-метилфенола (ионола) до 6-трет-бутил-4-метилфенола-полупродукта в производстве антиоксиданта Агидол-2.

Цель изобретения - повышение эффективности проведения каталитических процессов в системе жидкость - твердое, протекающих с инте сивным газовыделением;

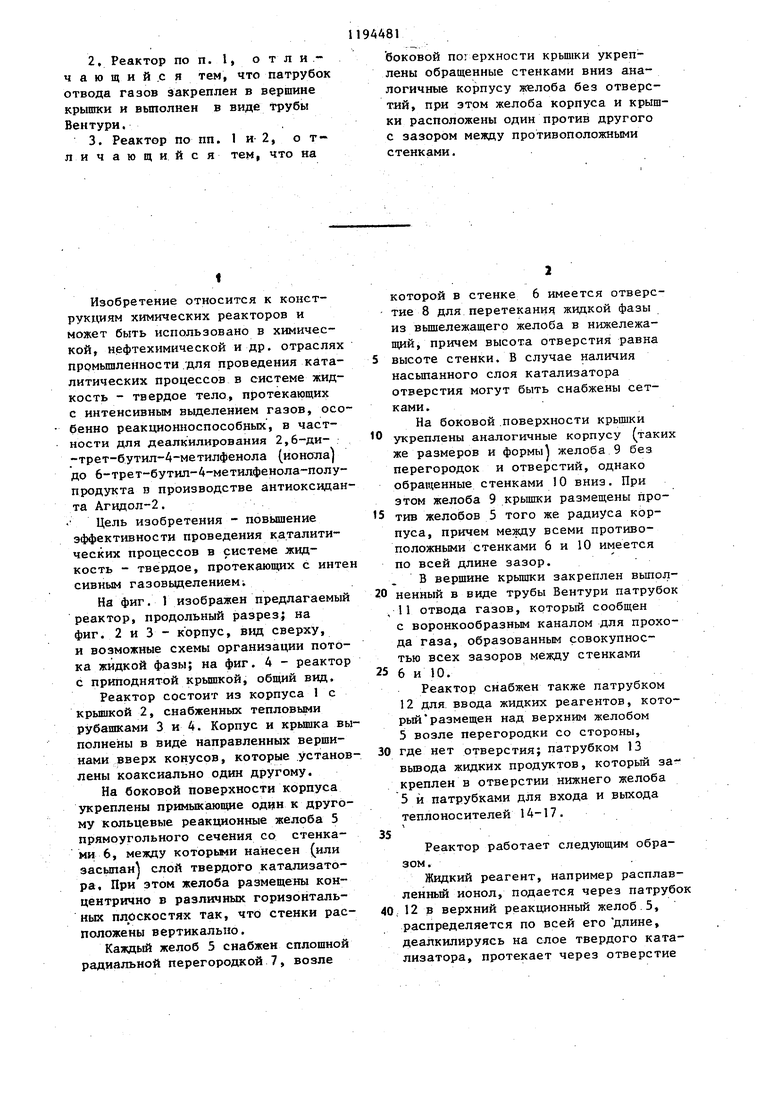

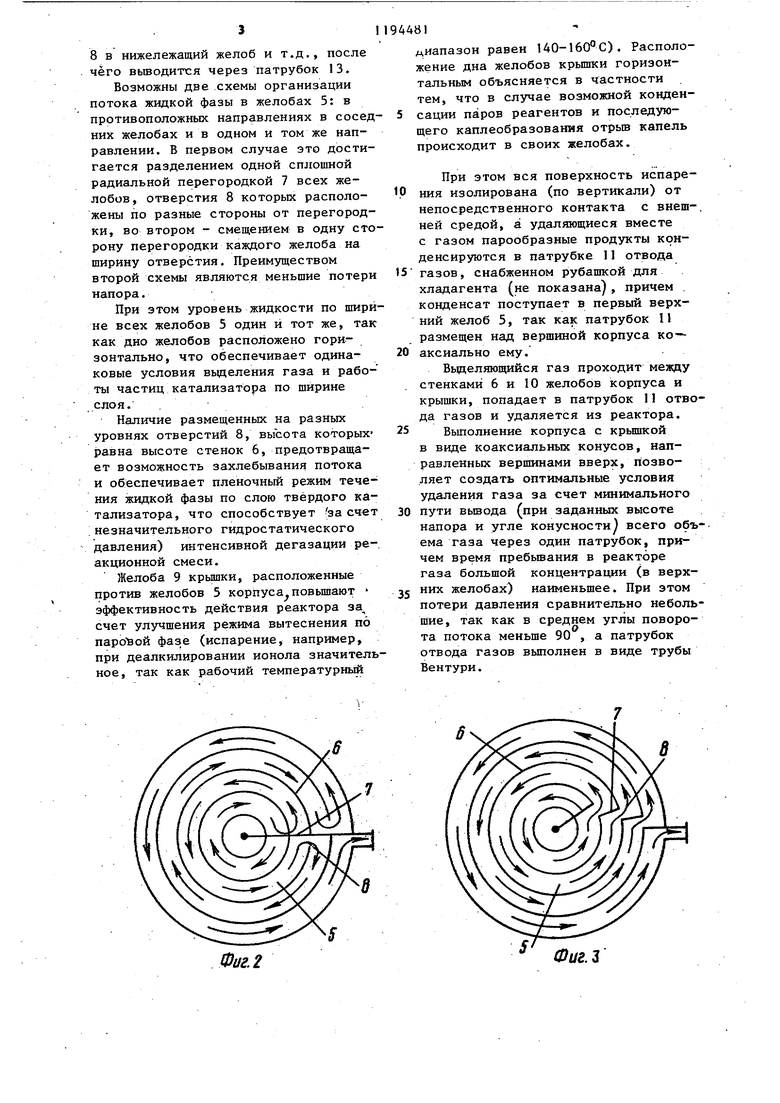

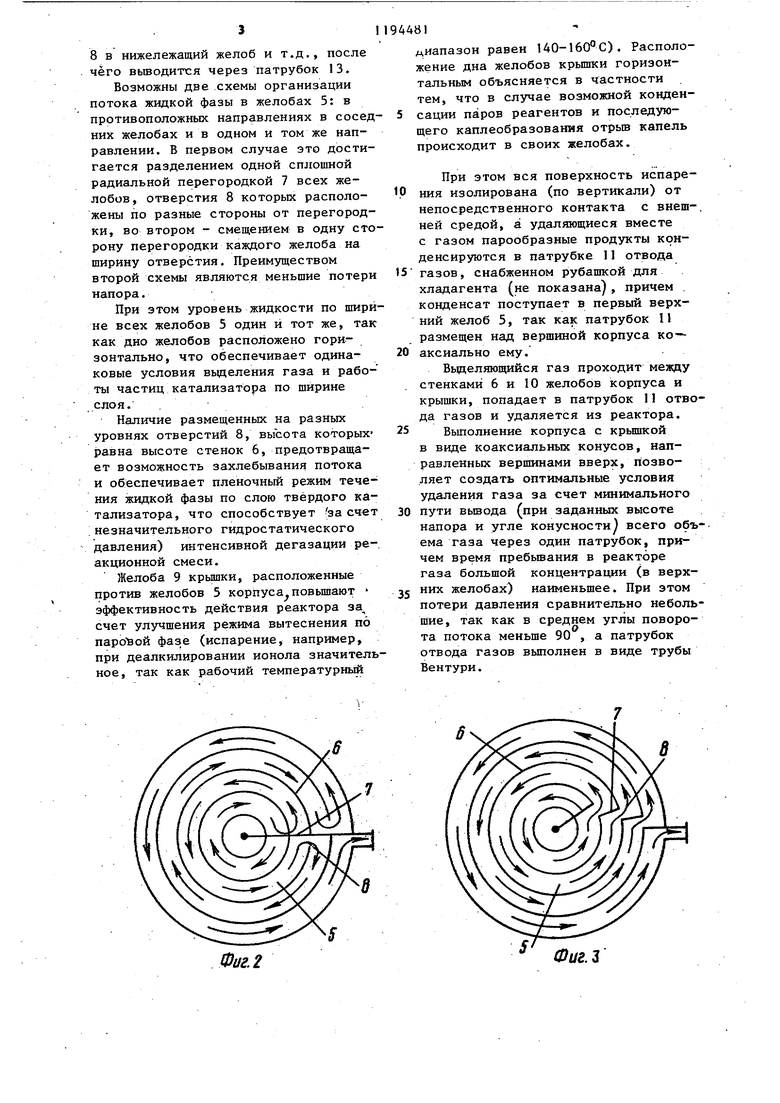

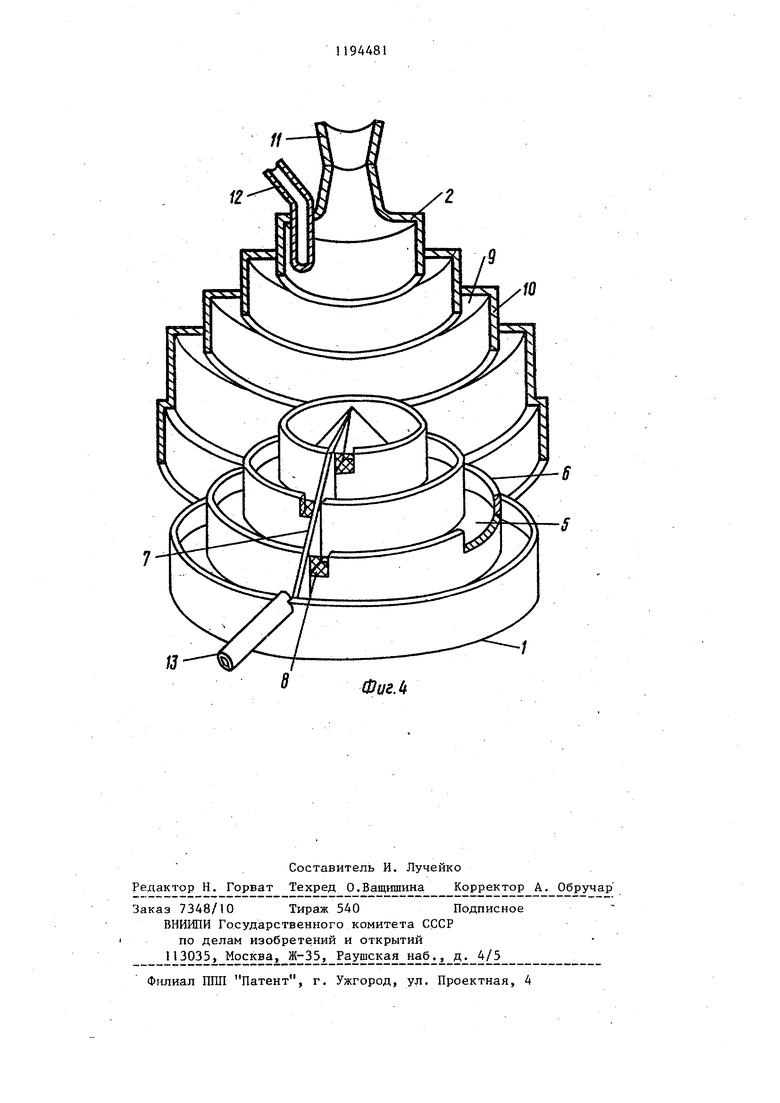

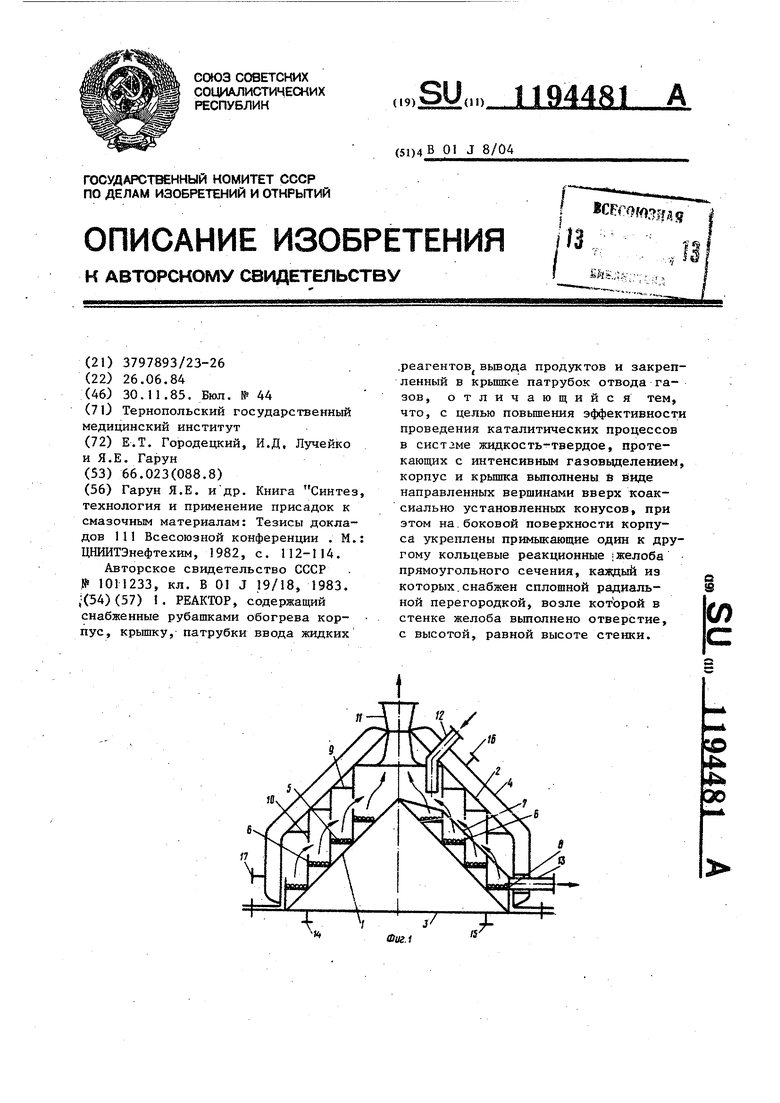

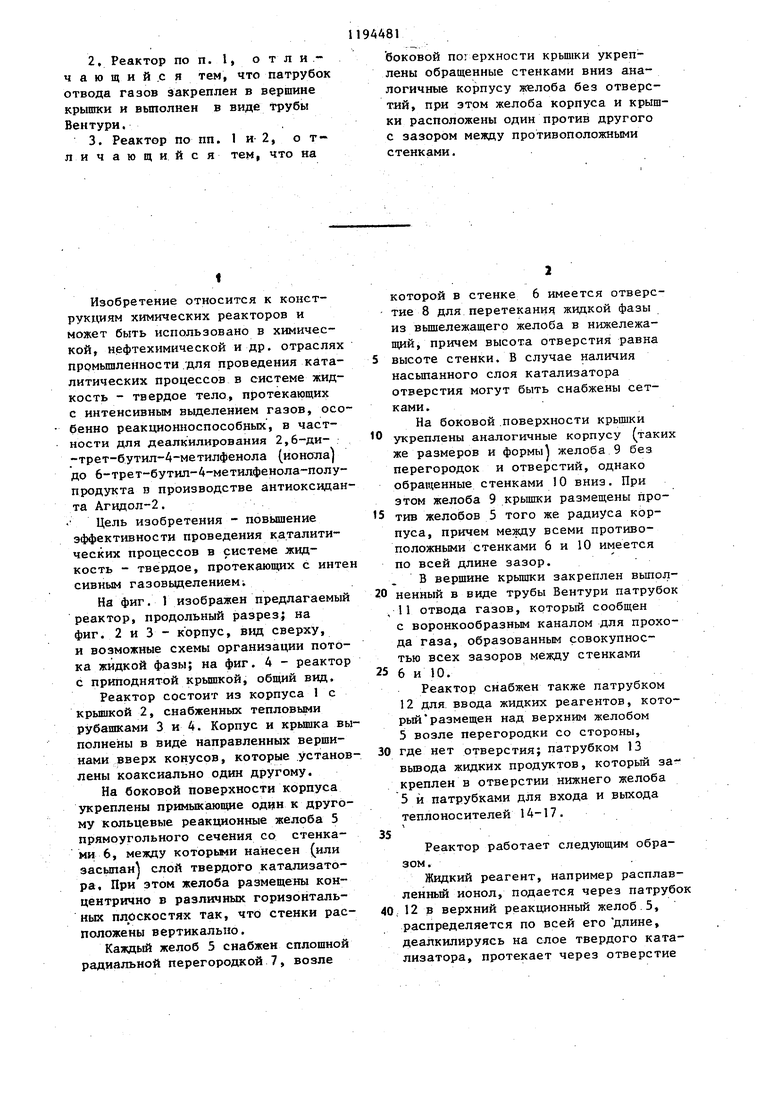

На фиг.1 изображен предлагаемый реактор, продольный разрез; на фиг. 2 и 3 - корпус, вид сверху, и возможные схемы организации потока жидкой фазы; на фиг. 4 - реактор с приподнятой крьшкой, общий вид.

Реактор состоит из корпуса 1 с крышкой 2, снабженных тепловьми рубашками 3 и 4. Корпус и крышка выполнены в виде направленных вершинами вверх конусов, которые установлены коаксиально один другому.

На боковой поверхности корпуса укреплены примыкающие одчн к другому кольцевые реакционные желоба 5 прямоугольного сечения со стенками 6, между которьми нанесен (или засыпан слой твердого катализатора. При этом желоба размещены концентрично в различных горизонтальных плоскостях так, что стенки расположены вертикально.

Каждый желоб 5 снабжен сплошной радиальной перегородкой 7, возле

которой в стенке 6 имеется отверстие 8 для перетекания жидкой фазы из вьш1ележащего желоба в нижележащий, причем высота отверстия равна высоте стенки. В случае наличия насыпанного слоя катализатора отверстия могут быть снабжены сетками.

На боковой .поверхности крьш1ки укреплены аналогичные корпусу (таких же размеров и формы желоба 9 без перегородок и отверстий, однако обращенные стенками 10 вниз. При этом желоба 9 крьшпси размещены против желобов 5 того же радиуса корпуса, причем между всеми противоположными стенками 6 и 10 имеется по всей длине зазор.

В вершине крьш1ки закреплен вьшолненный в виде трубы Вентури патрубок 11 отвода газов, который сообщен с воронкообразным каналом для прохода газа, образованным совокупностью всех зазоров между стенками

6 и 10.

Реактор снабжен также патрубком 12 для. ввода жидких реагентов, который размещен над верхним желобом 5 возле перегородки со стороны,

где нет отверстия; патрубком 13

вьшода жидких продуктов, который закреплен в отверстии нижнего желоба 5 и патрубками для входа и выхода теплоносителей 14-17.

Реактор работает следующим образом.

Жидкий реагент, например расплавленный ионол, подается через патрубок 12 в верхний реакционный желоб.5, распределяется по всей его длине, деалкилируясь на слое твердого катализатора, протекает через отверстие 3 8 в нижележащий желоб и т.д., после чего выводится через патрубок 13. Возможны две .схемы организации потока жидкой фазы в желобах 5: в противоположных направлениях в сосед них желобах ив одном и том же направлении. В первом случае это дости гается разделением одной сплошной радиальной перегородкой 7 всех желобов, отверстия 8 которых расположены по разные стороны от перегород ки, во втором - смещением в одну сто рону перегородки каждого желоба на ширину отверстия. Преимуществом второй схемы являются меньшие потери напора. При этом уровень жидкости по шири не всех желобов 5 один и тот же, так как дно желобов расположено горизонтально, что обеспечивает одинаковые условия выделения газа и работы частиц катализатора по ширине слоя. Наличие размещенных на разных уровнях отверстий 8, высота Которых равна высоте стенок 6, предотвращает возможность захлебывания потока и обеспечивает пленочный режим течения жидкой фазы по слою твёрдого катализатора, что способствует за счет ;незначительного гидростатического давления) интенсивной дегазации реакционной смеси. Желоба 9 крышки, расположенные против желобов 5 корпуса повышают эффективность действия реактора за счет улучшения режима вытеснения по паровой фазе (испарение, например, при деалкилировании ионола значитель ное, так как рабочий температурный 81 диапазон равен 140-160°С). Расположение дна желобов крьш1ки горизонтальным объясняется в частности тем, что в случае возможной конденсации паров реагентов и последующего каплеобразования отрыв капель происходит в своих желобах. При этом вся поверхность испарения изолирована (по вертикали) от непосредственного контакта с внеш-. ней средой, а удаляющиеся вместе с газом парообразные продукты конденсируются в патрубке 11 отвода газов, снабженном рубашкой для хладагента (не показана), причем конденсат поступает в первый верхний желоб 5, так как патрубок 11 размещен над вершиной корпуса ко-аксиально ему. Выделяющийся газ проходит мезвду стенками 6 и 10 желобов корпуса и крышки, попадает в патрубок 11 отвода газов и удаляется из реактора. Вьшолнение корпуса с крьш1кой в виде коаксиальных конусов, направленных вершинами вверх, позволяет создать оптимальные условия удаления газа за счет минимального пути вьтода (при заданных высоте напора и угле конусности) всего объема газа через один патрубок, причем время пребьшания в реакторе газа большой концентрации (в верхних желобах) наименьшее. При этом потери давления сравнительно небольшие, так как в среднем углы поворота потока меньше 90 , а патрубок отвода газов выполнен в виде трубы Вентури.

Фаг. 2

8

Фиг. 3

//

12

9

10

ФигЛ

| Гарун Я.Е | |||

| идр | |||

| Книга Синтез, технология и применение присадок к смазочным материалам: Тезисы докладов 111 Всесоюзной конференции | |||

| М.: ЦНИИТЭнефтехим, 1982, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Реактор | 1982 |

|

SU1011233A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| , | |||

Авторы

Даты

1985-11-30—Публикация

1984-06-26—Подача