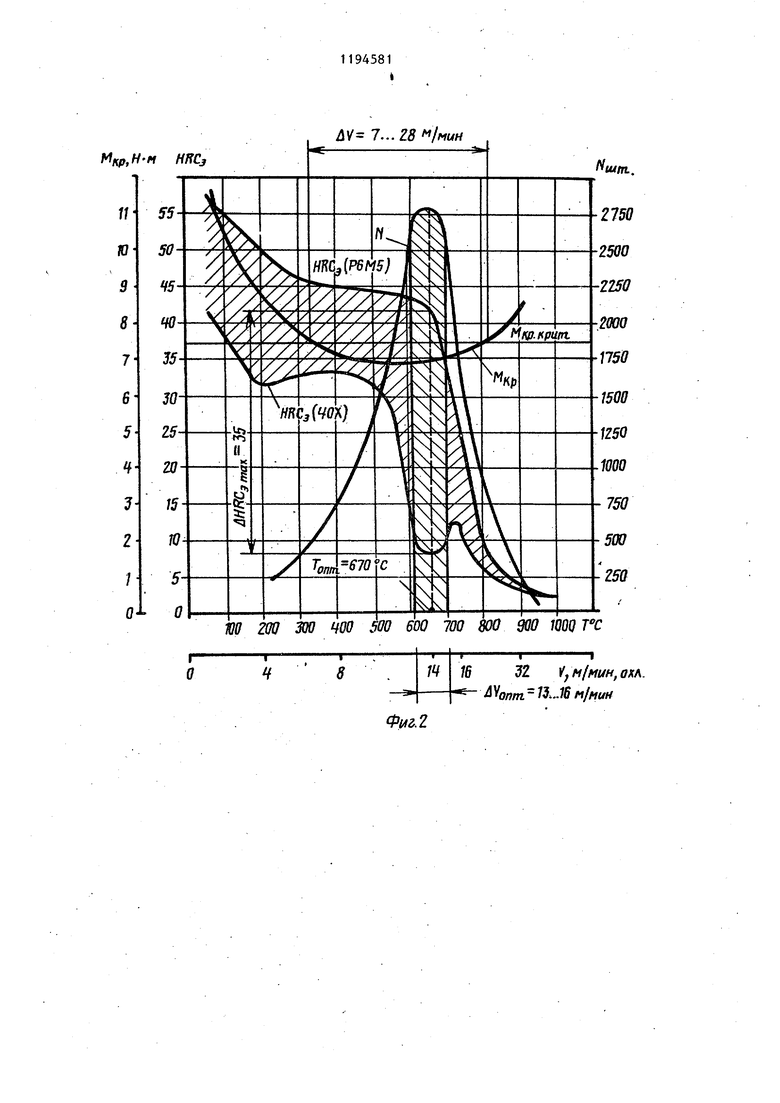

1 Изобретение относнтсм к меха нической обработке металлов резанием и может быть использовано при точеНИИ, строгании, фрезеровании и других видах обработки со съемом обрабатываемого металла. Целью изобретения является повышение производительности обработки и стойкости инструмента путем оптимизации скорости резания по температурному критерию, соответствующему наибольшей разности твердостей инструментального и обрабатываемого материалов. На фиг. 1 изображены зависимости динамической силы F и стойкости, выраженной количеством обработанных деталей N , от скорости резания V и зависимости твердости по Виккерсу инструментального HV и обрабатьшаемого материалов от температуры Т; на фиг. 2 - зависимости крутящего момента М и стойкости М от скорости резания и зависимости твердости по Роквеллу HRCj инструментального и обрабатываемого материалов от температуры Т при нарезании резьбы быстрорежущими метчиками в закаленных гайках; на фиг. 3 - зависимости амплитуды колебаний сверла А и стойкости М от скорости резания V и зависимости твердости по Виккерсу HV инструментального и обрабатьгоаемого -материалов от температуры Т при сверлении твердосплавным сверлом закаленной стали. Способ состоит из трех следующих этапов (фиг. 1) . Этап 1 , Для конкретного экспериментально с помощью динамом рического устройства определяют зависимость динамической силы резания F от скорости резания V и пр определенной толщине d срезаемого слоя металла устанавливают диапазон скоростей резания, в котором динймическая сюта ниже критического уровня F| , т.е. где обеспечивает ся практически прйемпемая работоспособность 11нструмента. . При обработке закаленных сталей инструментом из углеродистой, легированной или быстрорежущей стали в качестве динамической силы целесоэбразно принимать главную составляощую силы резания Р или крутящий .1 Момент М| в зависимости от вида инструмента. Определенный таким образом диапазон скоростей 4V , гарантирующий работоспособность инструмента, позволяет ориентировочно найти оптимальную скорость, когда стойкость инструмента или производительность обработки также оптимальна. Этап 2. Экспериментально или по справочным данным строят и сопоставляют зависимости твердостей инструментального и обрабатьшаемого HV5 материалов от температуры. Из этих зависимостей определяют температуру , при которой разность твердостей иHV максимальна. Этап 3. При постоянной толщине срезаемого слоя (подаче) в найденном диапазоне скоростей дУ производят непосредственно обработку детали, изменяя скорость резания и измеряя искусственной или естественной термопарой температуру в зоне резания. Оптимальной является скорость резания , а с учетом . погрешности измерений - узкий диапазон скоростей 4V,при которой в зоне резания возникает температура Тр , соответствующая максимальной разности твердостей HV, инструментального, HV и обрабатываемо-, го HV9 материалов. Выбранный указанным способом режим резания создает наиболее ,благоприятные условия для работы режущих лезвий: обрабатьюаемый материал имеет высокую пластичность, в то время как инструментальньш материал сохраняет сравнительно высокую твердость , что обусловливает минимальную динамическую нагрузку на лезвие. . Этим обеспечивается наименьшая интенсивность протекания износа режущих кромок и гарантируется без проведения испытаний высокая стойкость инструмента, выраженная количеством обработанных деталей N экстремум крив.ой М (V) Пример. Оптимизация режима обработки метчиками из быстрорежущей стали Р6М5 на операции нарезания резьбы М10 в закаленных до твердости HRCg 40-42 гайках класса прочности 12 из стали марки 40Х на гайконарезных автоматах 2А062 с применением СОЖ МР-2У с расходом 45 л/мин (фиг. 2).

3 .

Этап 1. Установление диапазона скоростей, в котором крутящий момент меньше критического уровня.

Измерение крутящих моментов производилось с помощью динамометрического устройства при обработке гаек на специальном стенде в широком диапазоне скоростей резания.

Гаечные метчики показали во всем диапазоне скоростей нестабильную работу: величины крутящих моментов превышали 8-10 им (критическое значение 7,5 им) и наблюдался большой разброс их значений. За счет конструктивных изменений путем уменьшения угла заборного конуса до значения fSO и увеличения числа перьев до четырех толщина срезаемого каждым зубом метчика слоя металла была уменьшена до а 0,01 мм. При работе этими метчиками был установлен диапазон скоростей резания aV 7-28 м/мин где метчики работали стабильно и величина крутящего момента была меньше критического значения, равного в. данном случае М 7,5 н

На меньших скоростях резания происходила поломка метчиков из-за вибрации, а на больших метчики выходили из строя из-за скругления режущих зубьев, вследствие высокой температуры резания.

Этап 2. Определение оптимальной температуры.

-Построены и сопоставлены зависимости твердости по Роквелл-у инструментальной стали Р6М5 и обрабатьшаемой закаленной стали 40Х от температуры нагрева. При комнатной температуре исходные значения твердости были соответственно равны

94581

63 и HRCj 42, а их разность

HRCj составляла HfiCj 21. По мере увеличения температуры эта разность изменялась и достигала максимальной величины 4 HRC . 35 при оптимальной (по данному критерию) температуре 670°С.

Этап 3. Выбор оптимальной скорости резания.

10

При постоянной толщине срезаемого каддым зубом метчика слоя металла а 0,01 мми при неизменных других условиях резания в уже определенном диапазоне скоростей произво15дилась обработка гаек с одновременным измерением температуры резания методом перерезаемой искусственной, хромель-алюмелевой микротермопары. Температура Т 670°С возникла на скорости Vj,nT м/мин, а вер20нее с учетом погрешностей эксперимента в узком диапазоне скоростей ДУ 13-16. м/мин.

Установленньй таким образом режим обработки (а 0,01 мм,

25 V(j 14 м/мин, охлаждение 45 л/мин) был рекомендован как оптимальный.

Экспериментальная проверка зависимости стойкости от скорости резания N (v) показала, что

30 именно на рекомендуемом режиме имеет место экстремальное значение стойкости, составляющее 2800 гаек.

При этих же условиях стандартные

5 метчики обрабатьшали всего 10 50 гаек.

Реализацию предлагаемого способа обеспечивает повыше ше производительности обработки и стойкости ре0жущего инструмента путем оптимизации режимов обработки без проведения трудоемких стойкостных испытаний. 4V L- МЯР,«-« НЛСз т 2QQ 300 400 7..,Z8 500 600 700 800 900 1000 ГС

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металлов резанием | 1982 |

|

SU1065087A1 |

| СМАЗКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2012 |

|

RU2509144C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| ИЗНОСОСТОЙКОЕ ТВЕРДОЕ ПОКРЫТИЕ ДЛЯ ЗАГОТОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2450081C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЗАГОТОВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ | 2009 |

|

RU2496907C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНОГО ИНСТРУМЕНТА | 2017 |

|

RU2655403C1 |

| Способ гидроструйной обработки поверхности изделий из режущей керамики | 2016 |

|

RU2665853C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2539499C1 |

СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ в диапазоне скоростей реlt(,F,H зания, обуславливающем минимальную динамическую силу резания при целесообразной стойкости инструмента, отличающийся тем, что, с целью повьипения производительности обработки и стойкости инструмента путем оптимизации скорости резания, определяют зависимость твердости инструментального и обрабатывае- мого материалов от их температуры в заданном диапазоне скоростей и обработку ведут со скоростью резания, которой соответствует температура наибольшей разности твердостей. (Л ГС г

Фиг. 2 АрjМКМ

100 т т 500 боо юо зоо зоо то то гс Н,от6. Hfl -20 -400

| Способ определения оптимальных скоростей резания | 1975 |

|

SU570455A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ обработки металлов резанием | 1976 |

|

SU622579A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-30—Публикация

1984-02-08—Подача