Изобретение относится к области производства режущего инструмента из быстрорежущей стали путем газовой экструзии и может быть использовано в производстве мелкоразмерного инструмента типа сверл, метчиков, зенкеров, разверток и т.д.

Режущий инструмент работает в условиях длительного контакта и трения с обрабатываемым металлом, испытывает при этом большие ударные нагрузки. В процессе эксплуатации должны сохраняться неизменными конфигурация и свойства режущей кромки. Материал для изготовления режущего инструмента должен обладать высокой твердостью и износостойкостью - способностью длительное время сохранять режущие свойства кромки в условиях трения. В настоящее время широко применяются инструментальные быстрорежущие стали марок Р18, Р9, Р9Ф5, Р18Ф2, Р9К5, Р9К10, Р10К5Ф5, Р18М, Р9М, Р6М5 и др. Наиболее популярна сталь Р6М5. Буква P обозначает быстрорежущую сталь. Цифра, стоящая за буквой P, показывает среднее содержание вольфрама в процентах. Режущий инструмент из быстрорежущей стали работает на скоростях, по меньшей мере, в 3 раза больших, чем инструмент из углеродистой инструментальной стали.

Вместе с тем, режущий инструмент должен обладать достаточной вязкостью и прочностью, чтобы сохранять форму режущей кромки и сопротивляться разрушению при изгибающем (резцы) и крутящем (сверла) моментах и динамических нагрузках.

В процессе резания происходит нагрев режущей кромки инструмента. Поэтому важным требованием, предъявляемым к инструментальным материалам, является высокая теплостойкость (красностойкость) - способность сохранять твердость и режущие свойства при длительном нагреве в процессе работы.

Известен способ обработки быстрорежущей стали, включающий гидроэкструзию со степенью деформации 10-15%, закалку и отпуск [1].

Недостатками данного способа являются низкая производительность, контакт заготовки с жидкостью, не являющейся инертной средой, снижающий стойкость изделий к агрессивным средам, а также недостаточные красностойкость, прочность и вязкость получаемых изделий, вредные условия производства.

Наиболее близким к предлагаемому способу является способ изготовления мелкоразмерного режущего инструмента из быстрорежущей стали, включающий нагрев, деформацию высокотемпературной газовой экструзией инертным газом с совмещением нагрева и деформации, чем интенсифицируется дробление и частичное растворение карбидов и обеспечивается повышение стойкостных свойств режущего инструмента, а также закалку и отпуск, который существенно снижает количество неметаллических включений [2].

Для реализации данного способа используется технический аргон по ГОСТ 10157-79 со следующими характеристиками:

Недостатками данного способа являются контакт заготовки с инертным газом, содержащим газообразные и твердые примеси, снижающий стойкость изделий к агрессивным средам и стойкость к абразивному износу, а также недостаточные прочность и ударная вязкость получаемых изделий, низкая скорость резания инструментом, изготовленных этим способом, низкое качество геометрии получаемых поверхностей, значительное количество поломок инструмента до выработки номинального ресурса. Использование аргона в качестве среды высокого давления позволяет осуществить безокислительный нагрев и деформацию при высоких температурах быстрорежущих сталей с большими степенями деформации. Однако аргон не допущен в качестве компонента дыхательных смесей, при высоких концентрациях в воздухе он вызывает состояние кислородной недостаточности и удушье. Газообразный аргон тяжелее воздуха и может накапливаться в слабо проветриваемых помещениях. При этом возникают неприятные ощущения при дыхании у обслуживающего персонала, поэтому осуществление способа в небольших помещениях может проходить на отрицательных эмоциях рабочих. Состав промышленного аргона допускает наличие существенного количества активных примесей.

Технической задачей изобретения является создание эффективного способа изготовления высококачественного мелкоразмерного режущего инструмента из быстрорежущей стали, а также расширение арсенала способов изготовления мелкоразмерного режущего инструмента из быстрорежущей стали.

Технический результат, обеспечивающий решение поставленной задачи, состоит в повышении долговечности инструмента, сведении к минимуму дефектов технологического происхождения и повышении за счет этого стойкости изделий к агрессивным средам и к абразивному износу, повышении прочности при изгибе, повышении эксплуатационной надежности (вероятности безотказной работы) инструмента, повышении допустимой скорости резания, повышении ударной вязкости получаемых изделий, улучшении качества поверхностей, обработанных инструментом, улучшении условий труда.

Сущность изобретения состоит в том, что способ изготовления мелкоразмерного режущего инструмента из быстрорежущей стали включает нагрев заготовки, ее деформирование путем высокотемпературного газового экструдирования, которое осуществляют с помощью давления инертного газа через отверстие матрицы, форма и размеры которой определяют сечение получаемого режущего инструмента, одновременно с продолжением нагрева заготовки, последующую закалку и троекратный отпуск, при этом в качестве инертного газа используют ксенон с содержанием примесей не более 0,003%, деформирование заготовки осуществляют при воздействии ультразвуковых колебаний с частотой 15-40 МГц, средней амплитудой 0,4±0,05 мм, закалку ведут при температуре 1240-1300°С, а троекратный отпуск - при температуре соответственно 400-450°С, 560-620°С, 400-450°С.

В частных случаях осуществления способа изменяют частоту ультразвуковых колебаний со скоростью 8-10 МГц/мин, а амплитуду колебаний ультразвукового сигнала периодически изменяют в диапазоне 30-50 мкм со скоростью 5 мкм/мин.

В частных случаях осуществления способа в процессе деформирования изменяют давление ксенона в соответствии с законом гармонических колебаний, при этом давление ксенона изменяют с частотой 25±5 кГц и колебаниями относительно среднего значения ±(15-50) МПа.

Предпочтительно используют ксенон высокой очистки со следующими характеристиками:

В частных случаях осуществления способа газовое экструдирование производят со степенью деформации, составляющей 85-98%, одновременно с продолжением нагрева заготовки до температуры 820-1210°С.

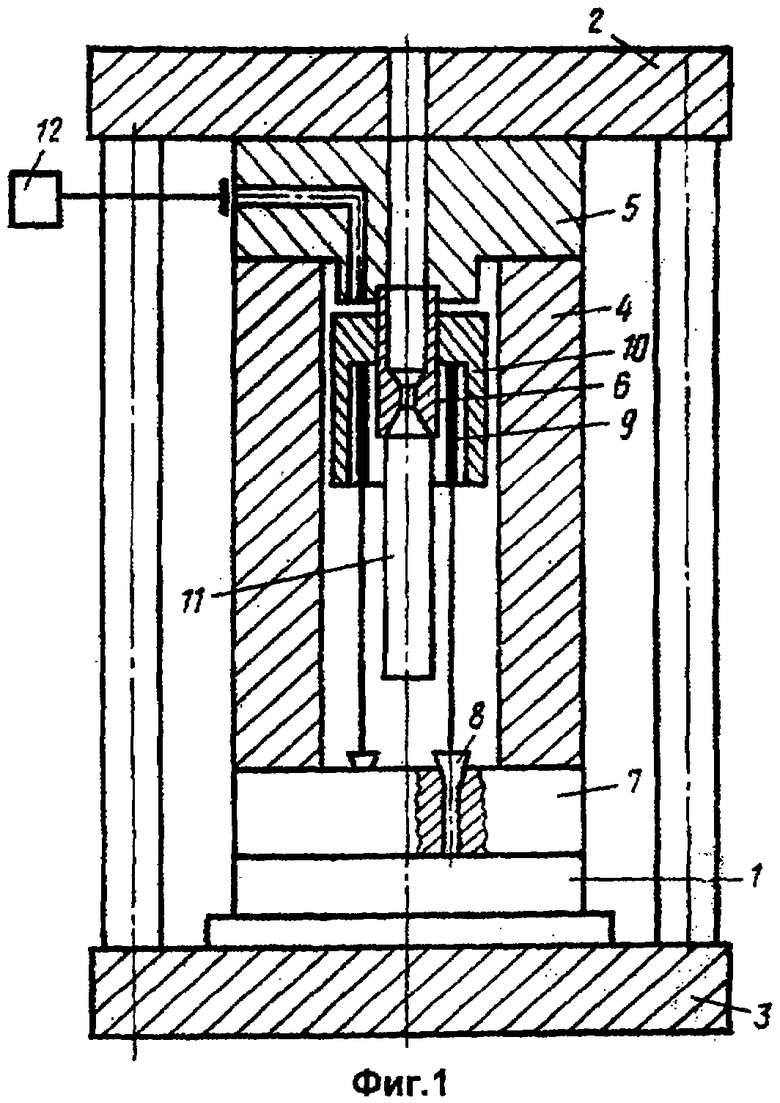

На фиг.1 изображено устройство для горячей газовой экструзии мелкоразмерного режущего инструмента, на фиг.2 - график температуры при его термообработке.

Устройство для горячей газовой экструзии мелкоразмерного режущего инструмента содержит пресс 1 со станиной, имеющей верхнюю и нижнюю плиты 2, 3 соответственно. В рабочем объеме пресса расположен контейнер 4. Матрицедержатель 5 и матрица 6 размещены на выходе из контейнера 4 со стороны верхней плиты 2. Матрицедержатель 5 имеет осевое отверстие для выхода изделия и канал подвода газа в контейнер 4. С противоположной стороны со стороны плиты 3 имеется пробка 7 с каналами, в которых размещены электроизолированные токовводы 8, связанные с нагревателем 9. Теплоизолятор выполнен в форме стакана 10 с отверстием в дне, а рабочая часть матрицы 6 установлена с возможностью размещения в полости стакана 10. В верхней плите 2 выполнен канал для выхода изделия. В матрице 6 запрессована цилиндрическая заготовка 11 из быстрорежущей стали, например, диаметром 5 мм. Источник 12 газа (ксенона), который может иметь в своем составе пульсатор (не изображен), подключен к соответствующему каналу матрицедержателя 5. В качестве источника ультразвуковых колебаний может быть применен генератор ультразвукового сигнала качающейся частоты (не изображен), излучатель которого ориентирован по оси заготовки 11.

Способ изготовления мелкоразмерного режущего инструмента из быстрорежущей стали реализуется следующим образом.

Усилием плит 2, 3 пресса контейнер 4 герметизируют. Источником 12 в объем контейнера 4 подают ксенон. Нагревателем 9 поднимают температуру до начала размягчения материала заготовки 11. Давление ксенона поднимают до значения в пределах 400-600 МПа и одновременно с продолжением нагрева при температуре в интервале 820-1210°С осуществляют прессование, т.е. процесс газовой экструзии инструмента со степенью деформации 85-98%. Процесс деформации сопровождается воздействием ультразвуковых колебаний со средней частотой 25-35 МГц, средней амплитудой 0,4±0,05 мм, а также может сопровождаться изменением давления ксенона в соответствии с законом гармонических колебаний с частотой 25±5 кГц и колебаниями относительно среднего значения, например, ±25 МПа, т.е. при среднем значении 500 МПа текущее значение давления составляет 475-525 МПа.

Используемый инертный газ - ксенон, получаемый из криптоноксеноновой смеси способом низкотемпературной ректификации с последующим осаждением примесей с помощью губчатого титана до высокой чистоты. Это одноатомный газ, бесцветный, без запаха и вкуса, не токсичен, химически инертен, неактивен - не воспламеняется и не поддерживает горение, образует несколько соединений, слабо растворяется в воде и очень быстро выделяется.

Для реализации способа используется ксенон высокой очистки по ТУ 2114-005-39791733-2002 со следующими характеристиками:

Имеется разрешение Минздрава РФ (приказ №363/4/99 от 08.10.1999 г.) для использования ксенона в медицине в качестве компонента дыхательных смесей, в том числе в восстановительной медицине и физиотерапии, как наиболее безопасного из инертных газов. Ксенон в организме, растворяясь в липидах, являющихся компонентом нервной системы, не подвергается биотрансформации в силу своей химической природы и не обладает побочным действием, является абсолютно безопасным. Растворимость кровь/газ составляет 0,14. Вдыхание ксенона при его попадании в атмосферу не подавляет эмоционально-волевую сферу человека, и осуществление способа при наличии в воздухе ксенона проходит на положительных эмоциях рабочих.

В процессе деформации, происходящей одновременно с нагревом заготовки 11 и воздействием ультразвуковых колебаний, происходит растворение и дробление карбидной фазы материала заготовки 11, причем быстрорежущая сталь в данном интервале температур обладает максимальной пластичностью. Кроме того, происходит упрочнение аустенита, а также повышение его легированости в результате частичного растворения карбидов, а следовательно, происходит повышение красностойкости режущего инструмента. Скорость распространения продольных ультразвуковых волн в стальном стержне заготовки 11 равна ˜5170 м/с. Распространение ультразвуковых волн, а также волн, формирующихся в результате колебаний давления, сопровождается сложными преобразованиями энергии на внутреннее трение, теплопроводность и упругий гистерезис. Под воздействием этих волн наряду с нормальными в металле могут возникать и касательные напряжения сдвига, а вместе с ними поперечные (радиальные колебания) и поверхностные волны, а в газообразной среде - лишь продольные. Ультразвуковые и механические колебания, введенные в заготовку 11 во время пластической деформации, удаляют из массы металла газы и интенсифицируют растворение и дробление карбидной фазы материала. Обрабатываемая заготовка 11 приобретает повышенные пластические свойства. Одновременно снимаются остаточные макро- и микронапряжения, сглаживаются неровности поверхности и создается, в итоге, улучшенная режущая поверхность с регулярным характером микрорельефа. Закономерности формирования микрокристаллической структуры и особенности структурной модификации в условиях механофизико-химических процессов, индуцированных ультразвуковым воздействием и воздействием колебаний давления в процессе горячей деформации, не исследованы в полной мере. Однако можно считать установленным, что ими дополнительно инициируются и интенсифицируются пластические деформации и процессы формирования микрокристаллической структуры металла заготовки 11, и обеспечивается более благоприятное перераспределение напряжений в металле.

В результате обеспечивается возможность реализации интенсивных пластических деформаций, условный предел текучести по оси экструзии возрастает в 1,5-3 раза. Исследования опытных образцов показали, что их микроструктура является или практически изотропной, или имеет некоторую среднестатистическую ориентацию, не совпадающую с направлением оси экструзии. В то же время в образцах наблюдается ориентация макроструктуры в направлении оси экструзии, чем обусловлены минимальные объемные изменения при последующей термообработке - закалке и отпуске - при условии ее осуществления в эмпирически выбранных для данного способа режимах.

Предпочтительно в процессе деформации заготовки 11 частоту ультразвука изменяют в соответствии с законом гармонических колебаний. Такое воздействие на структуру кристаллов способствует улучшению структуры путем удаления части дефектов (напряжений, дислокации, пор), в том числе дефектов, вызванных атомами азота.

Наиболее эффективно обработку ультразвуком осуществлять при изменении частоты в соответствии с гармоническим законом в диапазоне частот 15-40 МГц со скоростью изменения частоты 8-10 МГц/мин, а амплитуду колебаний ультразвукового сигнала периодически изменять в диапазоне 30-50 мкм со скоростью 5 мкм/мин. За счет того, что заготовку 11 подвергали циклическому воздействию ультразвука, причем частоту ультразвука меняли в соответствии с законом гармонических колебаний (по синусоиде, с характерным значением полупериода), и за счет различного значения полупериодов появляется эффект "разбегания синусоид". Такой эффект, особенно наряду с гармоническими колебаниями давления, приводит к тому, что в каждый момент времени имеется свое значение частоты ультразвука и свое значение давления. Это позволяет автоматически "нащупать" необходимые резонансные частотно-амплитудные воздействия на структуру металла и его дефекты за счет наличия в спектре воздействий практически любого их количественного сочетания (самонастраивающаяся система).

Различные способы формирования указанных колебательных процессов изложены, например, в справочнике "Вибрации в технике", тома 1-4, М., Машиностроение, 1988 г.

Преимуществом данной реализации способа является возможность воздействия значениями частот, оптимальными для каждого материала и каждой партии изделий со своим индивидуальным набором дефектов материала.

Для получения нужной окончательной структуры и свойств заготовка 11 инструмента, прошедшая обработку газовой экструзией, подвергается термической обработке, состоящей в закалке и троекратном отпуске. В процессе нагрева для ступенчатой закалки делают две температурных остановки для выравнивания температуры по сечению детали, чтобы не допустить растрескивания. Первый подогрев производится до 400-500°С, второй до 800-850°С. Выдержку при окончательном нагреве выбирают из расчета 10-15 с на 1 мм диаметра (толщины) для инструмента диаметром 5-30 мм. Пусть диаметр сверла 3-5 мм, следовательно время выдержки при окончательном нагреве 40 с, температура - 1240-1300°С. Время выдержки при подогреве берут удвоенным по сравнению с выдержкой при окончательном нагреве. Подогрев и окончательный нагрев под закалку быстрорежущих сталей, как правило, проводят в электродных соляных ваннах. Закаленная по такому режиму сталь имеет структуру мартенсит + карбиды + остаточный аустенит. После закалки фазовый состав быстрорежущей стали состоит из 15-25% карбидной фазы МеС, 50% мартенситной фазы и до 30% остаточного аустенита. Остаточный аустенит, в основном, считается нежелательной фазой, т.к. может понижать твердость стали, поэтому сразу после закалки быстрорежущую сталь подвергают троекратному отпуску. Первый отпуск проводится при температуре 400-450°С в течение 1 часа. Во время первого отпуска происходит снятие закалочных напряжений за счет перехода мартенсита закалки в мартенсит отпуска, а так же за счет выделения из остаточного аустенита избытка легирующих элементов в виде карбидов. При охлаждения стали после отпуска аустенит превращается в мартенсит, однако это превращение происходит не полностью. После первого отпуска количество остаточного аустенита составляет 14-16%. Для дальнейшего уменьшения остаточного аустенита проводят второй отпуск при температуре 560-620°С в течение 1 часа. В это время происходит отпуск вновь образовавшегося аустенита и дальнейшее выделение карбидов из оставшегося остаточного аустенита. После охлаждения оставшийся остаточный аустенит переходит в мартенсит, количество его 7-8%, поэтому проводят третий отпуск при температуре 400-450°С в течение 1 часа. Проходят аналогичные процессы. После третьего отпуска содержание остаточного аустенита не должно превышать 2-3%. Снизив температуру первого отпуска до 400-450 градусов можно получить лучшее распределение карбидов, и следовательно, прочность и вязкость. При низком отпуске мартенсит закалки превращается в мартенсит отпуска. Мартенсит отпуска отличается от мартенсита закалки отсутствием внутренних напряжений за счет выделения из него избытка углеводорода в виде мельчайших карбидов. Измельчение структуры мартенсита, реализуемое в результате всей совокупности признаков изготовления, приводит к увеличению ударной вязкости.

Эксперименты показали, что имеет смысл оставить некоторое количество аустенита, снизив температуру третьего отпуска до 400-450 градусов. Снизив температуру первого и третьего отпуска, как это предусмотрено настоящим способом, можно получить лучшее распределение карбидов, и следовательно, лучшие ударную вязкость и прочность на изгиб. Ударная вязкость - способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки. Ударная вязкость оценивается работой до разрушения надрезанного образца при ударном изгибе, отнесенной к площади его сечения в месте надреза. Ударная вязкость выражается в Дж/м2 или в Дж/м·10-6. Способ позволяет повысить ударную вязкость инструмента при сохранении высокой твердости в том числе и за счет чередующегося повторения процессов взаимного растворения-выделения между ферритокарбидной смесью и аустенитом, способствующего получению благоприятного структурного состояния в конечной структуре стали и возможности протекания процессов коагуляции и сфероидизации частиц избыточных фаз (сульфидов, фосфидов и др.), уменьшающих вредное влияние этих примесей. В результате повышение ударной вязкости составляет до 50% (от 9,81 до ≈14,5 Дж/м·10-6), прочности на изгиб на 10-20% (до ≈3650 МПа).

Тем самым повышается эффективность использования инструмента, испытывающего большие ударные нагрузки, в частности мелкоразмерного инструмента.

Одновременно обеспечивается повышение износостойкости и стойкости к агрессивным средам, стойкости к абразивному износу и коррозионной стойкости. Полученный инструмент с поверхностной твердостью до HRC 63-65 может эксплуатироваться при подаче и скорости резания 0,9-1,25 м/с, превышающих нормативные на 10-20%, и температуре до 700°С, а также обрабатывать материалы с твердостью до HRC 44-46, прочностью до 1000 МПа.

Использование указанных режимов термообработки и совмещение деформации с процессом ультразвукового воздействия позволяет увеличить эксплуатационную стойкость режущего инструмента примерно в 1,5-2,0. Стоимость процесса увеличивается только на 5-15% по сравнению со стандартной обработкой.

Примеры

Пример 1.

Способ выполнялся на примере изготовления 30 шт. мелкоразмерного режущего инструмента (сверла, развертки) из быстрорежущей стали Р6М5. Цилиндрические заготовки из указанной стали диаметром 4,5 мм деформируют методом высокотемпературной газовой экструзии со степенью деформации 85-98% при 1150-1170°С и давлении газа (ксенон) 500 МПа. Когда значение температуры достигало по показаниям вольфрам-рениевой термопары ≈820°С, обеспечивалась подача ультразвукового сигнала в диапазоне частот 15-40 МГц со скоростью изменения частоты 8 МГц/мин, а амплитуда колебаний ультразвукового сигнала периодически изменялась в диапазоне 35-50 мкм со скоростью 5 мкм/мин с помощью генератора ультразвукового сигнала качающейся частоты. Давление инертного газа в процессе деформации изменялось в соответствии с законом гармонических колебаний с частотой 20 кГц и колебаниями относительно среднего значения ±15 МПа.

После закалки и трехкратного отпуска при 450°С, 560°С и 450°С инструмент имеет высокий комплекс физико-механических свойств. Твердость инструмента после такой обработки составляет HRC 63-65 при ударной вязкости 14,2 Дж/м·10-6.

Инструментом, изготовленным данным способом и по способу-прототипу, обрабатывались детали с твердостью до HRC 46-48.

Пример 2.

Способ выполнялся на примере изготовления 35 шт. мелкоразмерного режущего инструмента (зенкера, метчики) из быстрорежущей стали Р6М5. Цилиндрические заготовки из указанной стали диаметром 3,5 мм деформируют методом высокотемпературной газовой экструзии со степенью деформации 85-98% при 1250-1300°С и давлении газа (ксенон) 500 МПа. Когда значение температуры достигало по показаниям вольфрам-рениевой термопары ≈830°С, обеспечивалась подача ультразвукового сигнала в диапазоне частот 15-40 МГц со скоростью изменения частоты 10 МГц/мин, а амплитуда колебаний ультразвукового сигнала периодически изменялась в диапазоне 25-40 мкм со скоростью 5 мкм/мин с помощью генератора ультразвукового сигнала качающейся частоты. Давление инертного газа в процессе деформации изменялось в соответствии с законом гармонических колебаний с частотой 30 кГц и колебаниями относительно среднего значения ±50 МПа.

После закалки и трехкратного отпуска при 450°С, 560°С и 450°С инструмент имеет высокий комплекс физико-механических свойств. Твердость инструмента после такой обработки составляет HRC 63-65 при ударной вязкости 13,6 Дж/м·10-6.

Инструментом, изготовленным данным способом и по способу-прототипу, обрабатывались детали с твердостью до HRC 46-48.

Осредненные параметры точности и производительности, достигнутые при обработке одинаковых партий деталей инструментом, изготовленным различными способами, следующие:

В целом, некруглость геометрии детали после сверления снижается не менее чем на 15-25%.

Увеличение стойкости упрочненного инструмента, раз:

Число отказов (поломок, приводивших к прекращению операций) сокращено по сравнению с инструментом, изготовленным по способу-прототипу, на 25%.

Эти результаты обусловлены тем, что при реализации данного способа увеличивается износостойкость в условиях абразивного изнашивания, способность сохранять неизменные размеры и форму рабочей поверхности изделий при трении с высокими давлениями, улучшается ударная вязкость и сопротивление пластической деформации, сохраняется твердость при температуре до 560-700°С. Именно с этими изменениями, по-видимому, связаны отличия физико-механических свойств опытных образцов, изготовленных заявляемым способом. При этом сокращается время, необходимое для обработки, и повышается качество обработанной поверхности. Трудоемкость изготовления мелкоразмерного режущего инструмента из быстрорежущей стали по предлагаемому способу ниже, чем известного способа. Одновременно обеспечиваются безопасные и комфортные условия работы.

Процесс реализуется с помощью традиционного оборудования и материалов без дополнительных затрат.

Таким образом, создан эффективный способ изготовления высококачественного мелкоразмерного режущего инструмента из быстрорежущей стали, а также расширен арсенал способов изготовления мелкоразмерного режущего инструмента из быстрорежущей стали.

При этом повышена долговечность инструмента, сведены к минимуму дефекты технологического происхождения и повышена за счет этого стойкость изделий к агрессивным средам и к абразивному износу, повышены ударная вязкость получаемых изделий и прочность при изгибе, повышена эксплуатационная надежность (вероятности безотказной работы) инструмента, повышена допустимая скорость резания, улучшено качество поверхностей, обработанных инструментом, улучшены условия труда.

Источники информации

1. SU №726195, 1980.

2. RU №2100455, 1997 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1994 |

|

RU2100455C1 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1991 |

|

SU1797626A3 |

| Способ термической обработки инструмента из быстрорежущей стали | 1983 |

|

SU1121304A1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| Способ изготовления инструмента из быстрорежущей стали | 1982 |

|

SU1186661A1 |

| Способ термической обработки быстрорежущих сталей | 1982 |

|

SU1101459A1 |

| Способ обработки инструмента из быстрорежущей стали | 1978 |

|

SU737479A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2203982C2 |

Изобретение относится к области производства мелкоразмерного режущего инструмента типа сверл, метчиков, зенкеров, разверток и т.д. Нагретую заготовку деформируют путем высокотемпературного газового экструдирования. Экструдирование производят с помощью давления инертного газа одновременно с продолжением нагрева заготовки. В качестве инертного газа используют ксенон с содержанием примесей не более 0,003%. Заготовку деформируют при воздействии ультразвуковых колебаний с частотой 15-40 МГц, средней амплитудой 0,4±0,05 мм. Затем осуществляют закалку при температуре 1240-1300°С и троекратный отпуск. Отпуск ведут при температуре соответственно 400-450°С, 560-620°С и 400-450°С. В результате обеспечивается повышение качества полученного инструмента. 5 з.п. ф-лы, 2 ил., 1 табл.

Объемная доля ксенона, %, не менее 99,997;

Объемная доля кислорода, %, не более 0,0002;

Объемная доля азота, %, не более 0,002;

Объемная доля водяных паров, %, не более 0,0003.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1994 |

|

RU2100455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕВОГО ИНСТРУМЕНТА | 1996 |

|

RU2098254C1 |

| Способ обработки быстрорежущей стали | 1977 |

|

SU726195A1 |

| Способ обработки инструмента из быстрорежущей стали | 1984 |

|

SU1196394A1 |

| US 3211593 A, 12.10.1965 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2008-01-27—Публикация

2006-04-14—Подача