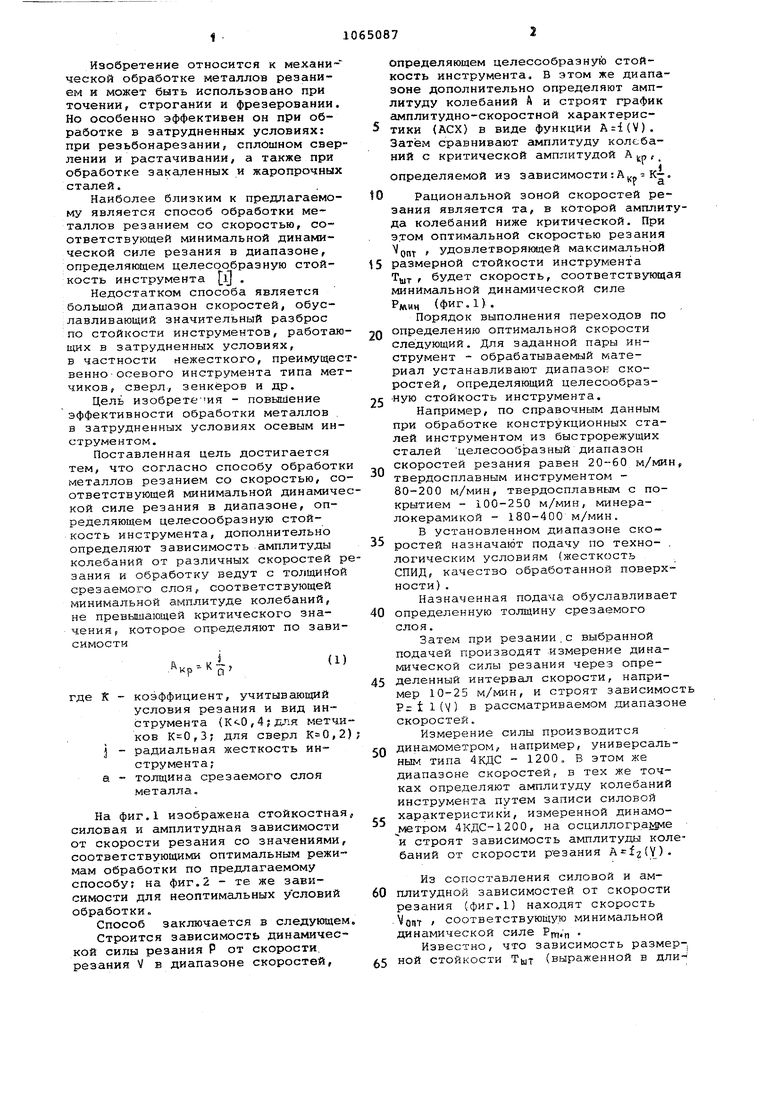

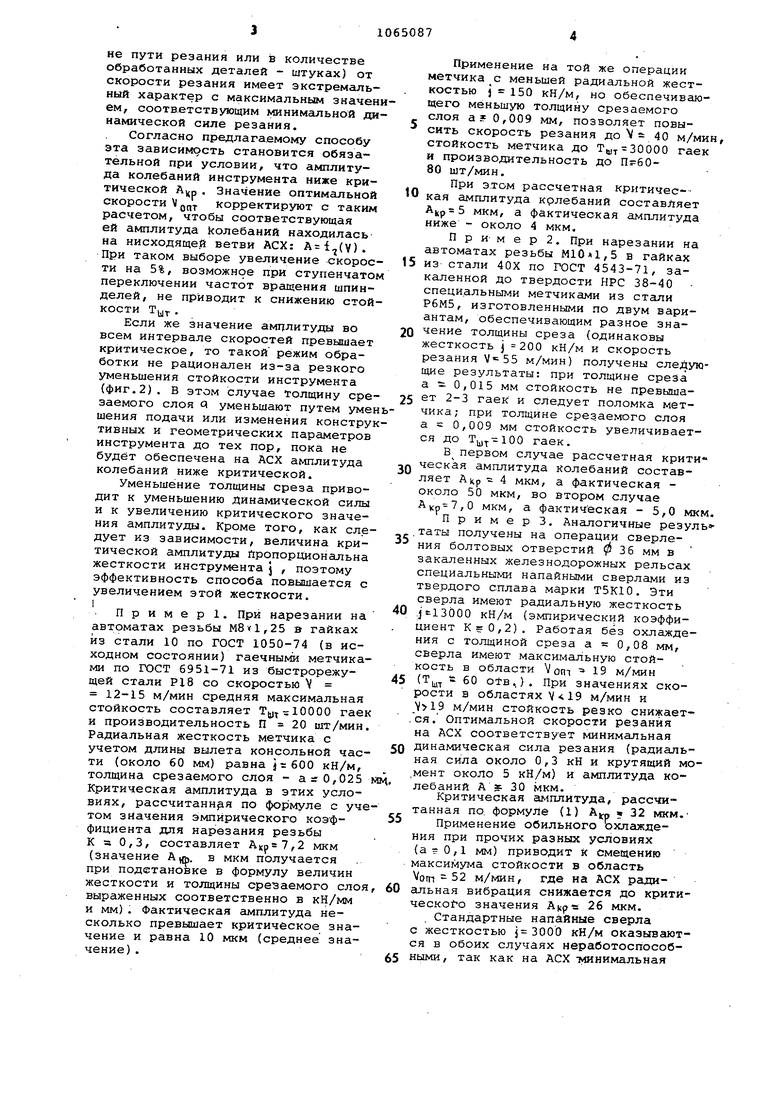

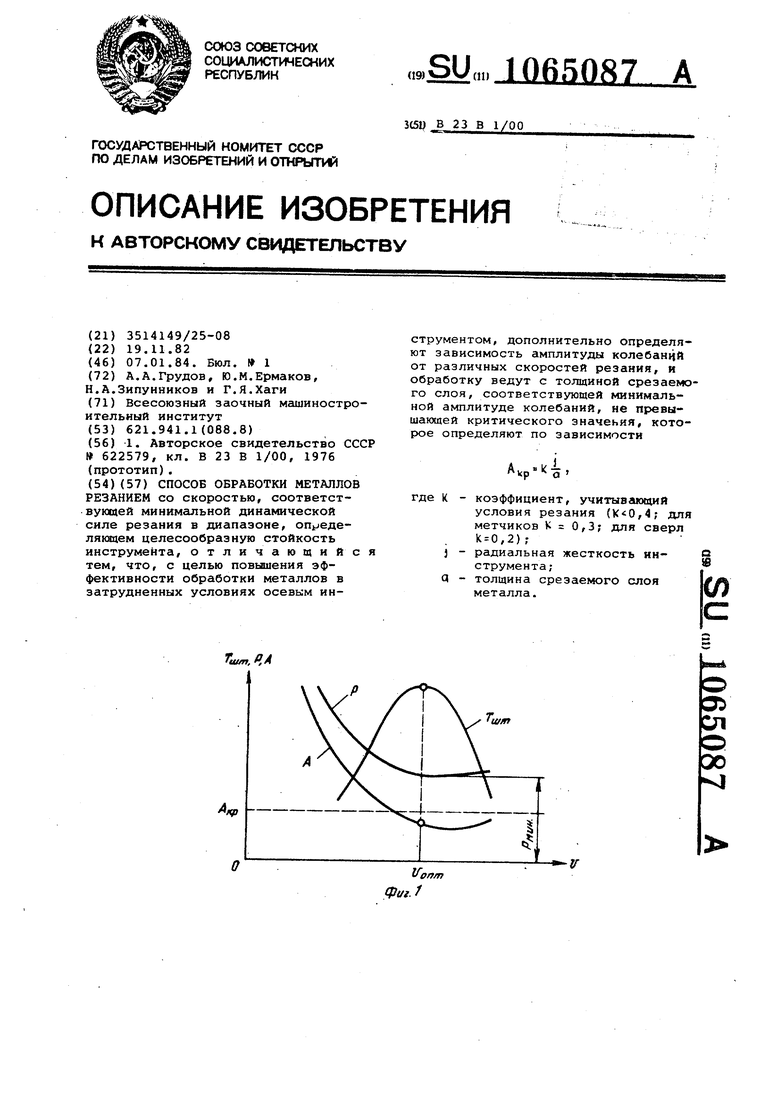

Изобретение относится к механи ческой обработке металлов резанием и может быть использовано при точении, строгании и фрезеровании Но особенно эффективен он при обработке в затрудненных условиях: при резьбонарезании, сплошном све лении и растачивании, а также при обработке закаленных и жаропрочны сталей. Наиболее близким к предлагаемо му является способ обработки металлов резанием со скоростью, соответствующей минимальной динамической силе резания в диапазоне, определякадем целесообразную стойкость инструмента ij , Недостатком способа является большой диапазон скоростей, обуславливающий значительный разброс по стойкости инструментов, работа щих в затрудненных условиях, в частности нежесткого, преимуще венно-осевого инструмента типа ме чиков, сверл, зенкеров и др. Цель изобретеия - повышение эффективности обработки металлов в затрудненных условиях осевым ин струментом. Поставленная цель достигается тем, что согласно способу обработ металлов резанием со скоростью, с ответствующей минимальной динамич кой силе резания в диапазоне, определяющем целесообразную стойкость инструмента, дополнительно определяют зависимость амплитуды колебаний от различных скоростей зания и обработку ведут с толщино срезаемого слоя, соответствующей минимальной амплитуде колебаний, не превьЕиающей критического значения, которое определяют по зави симости где К - коэффициент, учитывающий условия резания и вид инструмента (, метч ков ,3; для сверл , j - радиальная жесткость инструмента;толщина срезаемого слоя металла. На фиг.1 изображена стойкостна силовая и амплитудная зависимости от скорости резания со значениями соответствующими оптимальным режи мам обработки по предлагаемому способу; на фиг.2 - те же зависимости для неоптимальных условий обработки. Способ заключается в следующе Строится зависимость динамичес кой силы резания Р от скорости, резания V в диапазоне скоростей. определяющем целесообразную стойкость инструмента, В этом же диапазоне дополнительно определяют амплитуду колебаний А и строят график амплитудно-скоростной характеристики (АСХ) в виде функции A:i(V). Затем сравнивают амплитуду колебаний с критической амплитудой А определяемой из зависимости:А( К-. Рациональной зоной скоростей резания является та, в которой амплитуда колебаний ниже критической. При этом оптимальной скоростью резания опт удовлетворяющей максимальной размерной стойкости инструмента Тщт г будет скорость, соответствующая минимальной динамической силе Р/лин (фиг.1). Порядок выполнения переходов по определению оптимальной скорости следующий. Для заданной пары инструмент обрабатываемый материал устанавливают диапазон скоростей, определяющий целесообраз-ную стойкость инструмента. Например, по справочным данным при обработке конструкционных сталей инструментом из быстрорежущих сталей целесообразный диапазон скоростей резания равен 20-60 м/мин, твердосплавным инструментом 80-200 м/мин, твердосплавным с покрытием - 100-250 м/мин, минералокерамикой - 180-400 м/мин. В установленном диапазоне ско- ростей назначают подачу по техно- . логическим условиям {жесткость СПИД, качество обработанной поверхности) . Назначенная подача обуславливает определенную толщину срезаемого слоя. Затем при резании.с выбранной подачей производят измерение динамической силы резания через определенный интервал скорости, например 10-25 м/мин, и строят зависимость Р t 1(V) в рассматриваемом диапазоне скоростей, Измере;ние силы производится динг1мометром, например, универсальным типа 4КДС - 1200. В этом же диапазоне скоростей, в тех же точках определяют амплитуду колебаний инструмента путем записи силовой характеристики, измеренной динамометром , на осциллогр. и строят зависимость амплитуды колебаний от скорости р-езания A f2(V). Из сопоставления силовой и амплитудной зависимостей от скорости резсшия (фиг.1) находят скорость VODT соответствующую минимальной динамической силе Р,„ . Известно, что зависимость размер-, ной стойкости Тыт (выраженной в длине пути резания или в количестве обработанных деталей - штуках) от скорости резания имеет экстремальный характер с максимальным значени ем, соотв.етствующим минимальной ди намической силе резания. Согласно предлагаемому способу эта зависимость становится обязательной при условии, что амплитуда колебаний инструмента ниже критической Значение оптимальной скорости корректируют с таким расчетом, чтобы соответствующая ей амплитуда Колебаний находилась на нисходящей ветви АСХ: (V). При таком выборе увеличение скорое ти на 5%, возможное при ступенчатом переключении частот вращения шпинделей, не приводит к снижению стой кости Тцт . Если же значение амплитуды во всем интервале скоростей превышает критическое, то такой режим обработки не рационален из-за резкого уменьшения стойкости инструмента (фиг.2). В этом случае толщину ере заемого слоя Q уменьшают путем уме шения подачи или изменения констру тивных и геометрических параметров инструмента до тех пор, пока не будет обеспечена на АСХ амплитуда колебаний ниже критической. Уменьшение толщины среза приводит к уменьшению динамической силы и к увеличению критического значения амплитуды. Кроме того, как следует из зависимости, величина критической амплитуды йропорциональна жесткости инструмента j , поэтому эффективность способа повышается с увеличением этой жесткости. I Пример. При нарезании на автоматах резьбы ,25 в гайках из стали 10 по ГОСТ 1050-74 (в исходном состоянии) гаечными метчиками по ГОСТ 6951-71 из быстрорежущей стали Р18 со скоростью V 12-15 м/мин средняя максимальная стойкость составляет Тщ 10000 гаек и производительность П 20 шт/мин Радиальная жесткость метчика с учетом длины вылета консольной час ти (около 60 мм) равна 600 кН/м, толщина срезаемого слоя - а г 0,025 Критическая амплитуда в этих условиях, рассчитанная по формуле с уче том значения эмпирического коэффициента для нарезания резьбы К t 0,3, составляет ,2 мкм (значение Ад,, в мкм получается при подстановке в формулу величин жесткости и толщины срезаемого сло выраженных соответственно в кН/мм и мм). Фактическая амплитуда несколько превышает критическое значение и равна 10 мкм (среднее значение) . ,Применение на той же операции метчика с меньшей радиальной жесткостью ) 150 кН/м, но обеспечивающего меньшую толщину срезаемого слоя а 0,009 мм, позволяет повысить скорость резания до V 40 м/мин, стойкость метчика до 30000 гаек и производительность до П-6080 шт/мин. При этом рассчетная критическая амплитуда крлебаний составляет мкм, а фактическая амплитуда ниже - около 4 мкм, П р и м е р 2. При нарезании на автоматах резьбы ,5 в гайках из стали 40Х по ГОСТ 4543-71, закаленной до твердости НРС 38-40 специальными метчиками из стали Р6М5, изготовленными по двум вариантам, обеспечивающим разное значение толщины среза (одинаковы жесткость j 200 кН/м и скорость резания м/мин) получены следующие результаты: при толщине среза а - 0,015 мм стойкость не превышает 2-3 гаек и сЛедует поломка метчика; при толщине срезаемого слоя а 0,009 мм стойкость увеличивается до гаек. В первом случае рассчетная крити ческая амплитуда колебаний составляет Ацр 4 мкм, а фактическая около 50 мкм, во втором случае ,0 мкм, а фактическая - 5,0 мкм. Пример 3. Аналогичные резуль таты получены на операции сверления болтовых отверстий 36 мм в закаленных железнодорожных рельсах специальными напайными сверлами из твердого сплава марки Т5К10. Эти сверла имеют радиальную жесткость .jtl3000 кН/м (эмпирический коэффициент К 0,2), Работая без охлаждения с толщиной среза а 0,08 мм, сверла имеют максимальную стойкость в области Vom 19 м/мин (Т| - 60 отв,). При значениях скорости в областях м/мин и м/мин стойкость резко снижается. Оптимальной скорости резания на АСХ соответствует минимальная динамическая сила резания (радиальная сила около 0,3 кН и крутящий мо.мент около 5 кН/м) и амплитуда колебаний А ж. 30 мкм. Критическая амплитуда, рассчитанная по. формуле (1) Ajp 5 32 мкм. Применение обильного охлаждения при прочих разных условиях (а 0,1 мм) приводит к смещению максимуг а стойкости в область Vom 52 м/мин, где на АСХ радиальная вибрация снижается до крити4ecKoto значения 26 мкм. Стандартные напайные сверла с жесткостью j 3000 кН/м оказываются в обоих случаях неработоспособными, так как на АСХ тиинимальная

амплитуда вибрации составляет 80 мкм, и не снижается до критической АКО 6-7 мкм.

Изобретение позволяет повысить эффективность обработки металлов резанием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металлов резанием | 1984 |

|

SU1194581A1 |

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| Способ обработки отверстий с наклонным входом | 1988 |

|

SU1720807A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| МЕТЧИК | 2013 |

|

RU2542217C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| Способ вибрационной обработки отверстий | 1989 |

|

SU1696170A1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

| МНОГОСЛОЙНО-КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 1998 |

|

RU2198243C2 |

| СПОСОБ ПОДАВЛЕНИЯ АВТОКОЛЕБАНИЙ ПРИ ТОКАРНОЙ ОБРАБОТКЕ | 2004 |

|

RU2267381C1 |

СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ со скоростью, соответствующей минимальной динамической силе резания в диапазоне, оп еделяющем целесообразную стойкость инструмента, отличающийся тем, что, с целью повьииения эффективности обработки металлов в затрудненных условиях осевкм инструментом, дополнительно определяют зависимость амплитуды колебаний от различных скоростей резания, и обработку ведут с толщиной срезаемого слоя, соответствующей минимальной амплитуде колебаний, не превышакхдей критического значения, которюе определяют по зависимости A,p«ki, где К - коэффициент, учитываххций УСЛОВИЯ резания (,4; для метчиков К 0,3; для сверл 1С 0,2); i J - радиальная жесткость инструмента; Кл а - толщина срезаемого слоя металла.

М

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки металлов резанием | 1976 |

|

SU622579A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-01-07—Публикация

1982-11-19—Подача