Область техники

Настоящее изобретение относится к металлургии и главным образом к способам упрочняющей обработки окончательно изготовленных стальных инструментов без изменения их первоначальных размеров и структуры.

Предшествующий уровень техники

Известен способ упрочнения инструмента из быстрорежущей стали (а.с. СССР №1351979, кл. С21D 9/22, 1987), который включает обезжиривание поверхности, сначала обработку в 5…10%-ном водном растворе тиоацетамида при 95…100°C, затем обработку в кипящем 40%-ном водном растворе оксида молибдена с последующим нагревом до 250…300°C. Данный способ реализуется следующим образом. Предварительно заточенный инструмент обезжиривают уайт-спиритом и помещают в ванну с кипящим 5…10%-ным водным раствором тиоацетамида, где выдерживают его в течение 30-40 мин до приобретения поверхностью темно-серого цвета. Затем инструмент переносят в другую ванну с кипящим 40%-ным водным раствором оксида молибдена, где выдерживают его в течение 30 мин. По окончании этого процесса инструмент промывают водой, сушат и прогревают в муфельной печи при температуре 250°C в течение 1 часа.

Обработка инструмента в двух водных химических растворах позволяет создавать на поверхности комплексы тиоацетамида с оксидом молибдена, которые при нагреве взаимодействуют до образования упрочняющих фаз на базе твердых оксидов, нитридов и других тугоплавких соединений. В результате применения этого способа повышается стойкость инструмента из быстрорежущей стали.

К недостаткам указанного способа следует отнести невысокую износостойкость инструмента, длительность многостадийной обработки в водных растворах, невозможность применения этого способа для инструментов из нетеплостойких сталей, т.к. при нагреве выше 180…200°C происходят структурные превращения, приводящие к деформации и разупрочнению закаленных инструментов.

Наиболее близким к предлагаемому является способ упрочнения инструмента из быстрорежущей стали (РФ, Пат. 2023027), подготовку поверхности, обработку в водном растворе при температуре не выше его кипения, в состав которого входят металл- и неметаллсодержащие компоненты для образования на инструментальной поверхности упрочняющей фазы и окончательный нагрев до температуры tком…Ac1, причем все операции полного технологического цикла многократно повторяют. В качестве металлсодержащих компонентов используют оксиды ванадия, молибдена, титана, хрома или кислоты, щелочи, соли на базе указанных металлов. В качестве неметаллсодержащих компонентов используют тиомочевину и сульфанол. Все компоненты в водной химической среде не превышают концентрацию, когда образуется нетехнологичная водная суспензия из-за стойкого осадка. Окончательный нагрев осуществляют или путем резания труднообрабатываемого материала, или путем нагрева в нагревательном устройстве с защитной средой, чтобы не окислялось полученное покрытие.

Однако данный способ упрочнения мало применим для инструментов из нетеплостойких сталей кроме быстрорежущих, требует защитной среды для образования упрочняющей фазы на поверхности в процессе проведения окончательного высокотемпературатурного нагрева и многократного повторения технологического процесса, имеет быструю истощаемость химических растворов из-за получения стойкого осадка и не позволяет значительно повышать стойкость упрочненных инструментов после их нагрева в окислительной среде ниже 200°С.

Раскрытие изобретения

В основу изобретения положена задача разработки способа поверхностного упрочнения готового стального инструмента с помощью термогидрохимической (гидрохимической + термической) обработки, при которой можно сформировать в инструменте композиционную структуру, составленную из макроэлементов с разными свойствами в виде композиции: «твердосмазочный слой - переходный слой - матрица». При этом достигается двойственный характер упрочнения: на поверхности осаждаются нанооксидные твердосмазочные покрытия, которые почти на порядок снижают коэффициент сухого трения по сравнению с исходным состоянием от 0,55-0,85 до 0,07-0,38, а в подслое формируется переходная зона с повышенными напряжениями сжатия (270-470 МПа), сравнимыми с уровнем напряжений, получаемых методами поверхностной пластической деформации. В результате такого структурно-композиционного упрочнения можно существенно повысить работоспособность различных быстроизнашиваемых стальных инструментов.

Существо изобретения заключается в том, что в новом способе упрочнения поверхности стального инструмента, включающем предварительную подготовку поверхности, гидрохимическую обработку в водной среде на базе компонентов, образующих на стальной поверхности упрочняющую фазу и окончательный нагрев, согласно данному изобретению гидрохимическую обработку проводят в течение 40…100 мин в кипящей вододисперной среде, содержащей нанооксид с концентрацией 0,5…50 г/л и поверхностно-активного вещества (глицерина) с концентрацией 0,5…50 г/л с добавкой легкоиспаряемого водного аммиака для создания щелочного раствора (рН>7), а окончательный нагрев инструмента проводят в воздушной атмосфере при температуре 140…200°C. Предлагаемый способ распространяется на все марки инструментальных, в т.ч. нетеплостойких и теплостойких сталей.

Предварительную подготовку поверхности проводят по общепринятой методике: сначала обезжиривают в различных органических и водных растворителях, промывают в воде и затем декапируют в 5…10%-ном водном растворе неорганических кислот с последующей промывкой в воде.

В качестве основного компонента вододисперсной среды, создающего на поверхности нанооксидную упрочняющую фазу, используют наноксид различных элементов, таких как: нанооксид олова, марганца, кремния, свинца, кобальта, никеля, алюминия, молибдена, цинка, сурьмы, ванадия, висмута, бора, бериллия, циркония, железа, хрома, вольфрама, титана или меди. Поверхностно-активное вещество (ПАВ) в виде глицерина вводят в состав вододисперсной среды для создания ювенильной поверхности на стальном инструменте и диспергирования агрегированных оксидных частиц в условиях расклинивающего действия ПАВ и гидродинамического воздействия кипящей вододисперсной среды. Концентрация нанооксида и ПАВ в пределах 0,5…50 г/л выбрана из расчета, что при снижении их содержания ниже 0,5 г/л эффект упрочнения сталей незначителен, а увеличение их содержания выше 50 г/л делает состав вододисперсной среды нетехнологичным.

При наличии щелочного характера (рН>7) вододисперсной среды, что создается путем добавления туда водного аммиака (NH4OH), достигается стабильное осаждение на стальной поверхности качественных покрытий из наноструктурированных оксидов. При снижении рН<7 нарушается процесс устойчивого осаждения мономолекулярного твердого слоя, меняется морфология и качество покрытий, появляются черные следы коррозии на их поверхности, что существенно снижает рабочие свойства стального инструмента. Для поддержания щелочного состояния среды (рН>7) в нее постоянно добавляют легкоиспаряемый водный аммиак со свойствами щелочи.

Выбор времени гидрохимической обработки сталей обусловлен тем, что время в пределах 40…100 мин является оптимальным, т.к. ниже 40 мин - не достигается улучшение триботехнических и эксплуатационных свойств стального инструмента, выше 100 мин - все оптимальные свойства снижаются, а сам процесс обработки становится нетехнологичным.

Выбор температурного интервала (140…200°С) при окончательном нагреве в воздушной атмосфере гидрохимически обработанных сталей обусловлен тем, что в указанном интервале температур снимаются критические остаточные напряжения, вызванные предшествующей обработкой в вододисперсной среде, и проходят благоприятные фазовые превращения в покрытии при образовании сложных нанооксидов, легированных железом матрицы и в подслое, модифицированном этими оксидами, что в целом улучшает триботехнические и эксплуатационные свойства сталей. Верхний температурный предел окончательного нагрева ограничен температурой 200°C, поскольку выше этой температуры при нагреве в воздушной среде наблюдается местное окисление поверхности, в закаленной матрице нетеплостойких сталей проходят разупрочняющие структурно-фазовые превращения, что резко ухудшает рабочие свойства стального инструмента. Нижний температурный предел окончательного нагрева ограничен температурой 140°C, поскольку ниже этой температуры не релаксируются критические остаточные напряжения, что может вызвать частичное отслаивание покрытия и трещинообразование стального инструмента в процессе его эксплуатации. Длительность выдержки при температуре 140…200°С выбирается согласно общепринятым нормам термообработки из условия полного прогрева различных инструментов и составляет для разных минимальных размеров и диаметров инструментов в среднем 30…60 мин и более. Охлаждение может проходить на воздухе или в масле.

Лучший вариант осуществления изобретения

Предлагаемый способ упрочнения поверхности стального инструмента, преимущественно для интенсивно эксплуатируемого режущего или штампового инструмента, осуществляют следующим образом. Инструмент из теплостойких быстрорежущих сталей обезжиривали в бензине Б-70, промывали в горячей и холодной воде, затем декапировали в 5... 10%-ном водном растворе серной кислоты в течение 1 мин и снова промывали в воде. После этого инструмент подвергали специальной обработке в течение 40…100 мин в кипящей вододисперсной среде, содержащей нанооксид и поверхностно-активное вещество с их концентрацией 0,5…50 г/л, в которую постоянно добавляли легкоиспаряемый водный аммиак для создания щелочного раствора (рН>7). Обработанный инструмент с твердосмазочными покрытиями промывали в горячей и холодной воде, и затем подвергали окончательному нагреву в муфельной печи с воздушной атмосферой при температуре 140…200°С в течение времени согласно общепринятым нормам термообработки (30…60 мин) с последующим охлаждением на воздухе.

Примеры

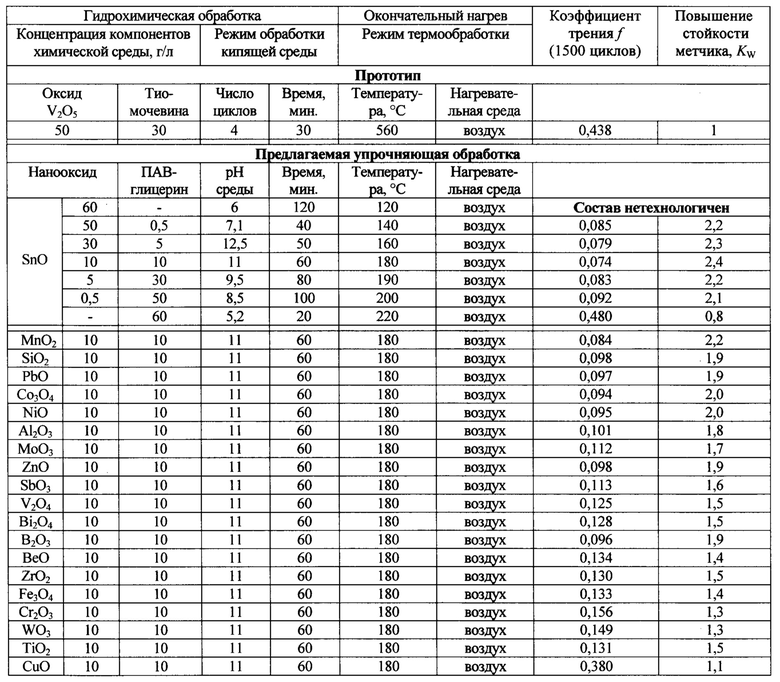

Эксплуатационную стойкость инструмента оценивали по результатам испытаний метчиков М6Х1, изготовленных из стали Р18 путем нарезания резьбы 5Н6Н в гайках из жаропрочного никелевого сплава ЭИ437Б с твердостью НВ 300…350. Нарезание резьбы осуществляли на резьбонарезном станке Г813-5026 при следующих режимах обработки: V=5 м/мин, S - ручная с самозатягиванием, СОЖ - масло МР-7. В зависимости от состава вододисперсных сред, а также режима гидрохимической и термической обработки определяли коэффициент трения упрочненной поверхности при сухом скольжении (без смазки). Условия триботехнических испытаний на микротрибометре возвратно-поступательного типа были следующие: нагрузка 1 Н; длина хода (трека) 3 мм, скорость 4 мм/с; пара трения: упрочненная сталь Р18 (плоскость) - сталь ШХ15 (сфера диаметром 4 мм). Коэффициент трения стальной поверхности до ее упрочнения составил 0,573 при 1500 циклах скольжения. Результаты сравнительных триботехнических и эксплуатационных испытаний приведены в табл. 1. Показатели определяли как усредненное значение испытаний нескольких образцов, упрочненных по одному режиму.

Из приведенных данных следует, что использование предлагаемого способа упрочнения поверхности стального инструмента позволяет, по сравнению с прототипом, снизить коэффициент трения стальной поверхности в 1,2…5,9 раз и повысить стойкость метчиков при резании труднообрабатываемого жаропрочного сплава в 1,1…2,4 раза.

Промышленная применимость

Предлагаемый способ можно применить в условиях любого инструментального, машиностроительного и другого производства, оснащенного оборудованием для химической и термической обработки инструментальных сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОГО СПЛАВА | 2017 |

|

RU2655404C1 |

| СПОСОБ УПРОЧНЕНИЯ АЛМАЗНЫХ ИНСТРУМЕНТОВ | 2017 |

|

RU2676125C2 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2023027C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| Способ термической обработки режущего инструмента из быстрорежущей стали | 1989 |

|

SU1837079A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1991 |

|

RU2017838C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2007 |

|

RU2354718C2 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА И ДЕТАЛЕЙ | 1991 |

|

RU2019575C1 |

Настоящее изобретение относится к металлургии, а именно к способам упрочняющей обработки окончательно изготовленных стальных деталей машин и инструментов без изменения их первоначальных размеров и структуры. Способ упрочнения поверхности стального инструмента включает предварительную подготовку поверхности стального инструмента, гидрохимческую обработку упомянутого стального инструмента в среде на основе компонента, образующего на стальной поверхности упрочняющую фазу и окончательный нагрев. Гидрохимическую обработку проводят в течение 40-100 мин в кипящей вододисперной щелочной среде, содержащей компонент, образующий на стальной поверхности нанооксидную упрочняющую фазу, в виде нанооксида с концентрацией 0,5-50 г/л и поверхностно-активное вещество в виде глицерина с концентрацией 0,5-50 г/л с добавкой водного аммиака, а окончательный нагрев стального инструмента проводят в воздушной атмосфере при температуре 140-200°С. В частных случаях осуществления изобретения в качестве упомянутого компонента кипящей вододисперной щелочной среды используют нанооксид олова, марганца, кремния, свинца, кобальта, никеля, алюминия, молибдена, цинка, сурьмы, ванадия, висмута, бора, бериллия, циркония, железа, хрома, вольфрама, титана или меди. В обрабатываемых инструментах обеспечивается композиционная структура при реализации двойственного характера упрочнения, причем на поверхности осаждается нанооксидное твердосмазочное покрытие с очень низким коэффициентом трения и в подслое формируется зона повышенных напряжений сжатия, сравнимых с уровнем напряжений, получаемых методами поверхностной пластической деформации, что существенно повышает работоспособность быстроизнашиваемых стальных изделий и инструментов. 1 з.п. ф-лы, 1табл., 1 пр.

1. Способ упрочнения поверхности стального инструмента, включающий предварительную подготовку поверхности стального инструмента, гидрохимическую обработку упомянутого стального инструмента в среде на основе компонента, образующего на стальной поверхности упрочняющую фазу, и окончательный нагрев, отличающийся тем, что гидрохимическую обработку проводят в течение 40-100 мин в кипящей вододисперной щелочной среде, содержащей компонент, образующий на стальной поверхности нанооксидную упрочняющую фазу, в виде нанооксида с концентрацией 0,5-50 г/л и поверхностно-активное вещество в виде глицерина с концентрацией 0,5-50 г/л с добавкой водного аммиака, а окончательный нагрев стального инструмента проводят в воздушной атмосфере при температуре 140-200°С.

2. Способ по п. 1, отличающийся тем, что в качестве упомянутого компонента кипящей вододисперной щелочной среды используют нанооксид олова, марганца, кремния, свинца, кобальта, никеля, алюминия, молибдена, цинка, сурьмы, ванадия, висмута, бора, бериллия, циркония, железа, хрома, вольфрама, титана или меди.

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2023027C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛА (ВАРИАНТЫ) И СУСПЕНЗИЯ ДЛЯ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1997 |

|

RU2195516C2 |

| ДИСПЕРСИЯ НАНООКСИДА АЛЮМИНИЯ В СМОЛЕ ИЛИ СИСТЕМЕ РАСТВОРИТЕЛЕЙ | 2007 |

|

RU2435637C2 |

| US 5248079 A1, 28.09.1993. | |||

Авторы

Даты

2018-05-28—Публикация

2017-03-03—Подача