;о 4; эо

со

эо Изобретение относится к металлу и может быть использовано при обработке мартенситностареющих ста лей для изготовления упругих элементов. Цель изобретения - повышение уп ругих свойств нержавеющих мартенси ностареющих сталей. Холодная пластическая деформаци мартенситностареющих сталей в указанных пределах, увеличивая плотность дислокаций, вызывает не толь ко упрочнение мартенсита, но и ускоряет диффузию легирующих элемент при старении и облегчает процесс зарождения центров вьщеляющейся фа В результате высоких упругих и релаксационных свойств, которые приобретают стали, повышается долговечность улругих опор в 2-4 раза в условиях ударных, нагрузок по сравнению с упругими опорами из сп ва 36НХТЮ. осуществляется следующим образом. Проводят термическую обработку ленты, изготовленной из нержавеюще мартенситностареющей стали. Ленту подвергают закалке при 900-950 С с охлаждением на воздухе и холодной пластической деформации прокаткой со степенью обжатия 91-96% до толщины 0,08-0,4 мм. Из ленты вырубают детали типа плоских пружин для упругих элементов приборов, например датчиков ГСП. Детали собирают в пакеты и подвергают старению в. вакуумной печи при 460-500 С в течение 2ч, Предел упругости определился по методике Рахшиадта-Штремеля. Испыт нию подвергались образцы, обработанные по двум вариантам: 1)закалка при 900-950 G и стар ние при 460-500 С в течение 2ч, 2)закалка при 900-950 С, холод пластическая деформация со степень обжатия 91-96% и старение при 460500 С в течение 2-4.ч. Предел упругости образцов по первому варианту составил 584 784 МПа, по второму - 1568-1764 МП Предел упругости стали ЗбНХТЮ, при меняемый для упругих элементов (оо. 1186 МПа. И р .и м е р 1. Ленту из стали ОЗХ12Н10Д2Т Т-О.ПЩИНОЙ 2,1 мм подвер 1ак)т такадке. с. илгревом в электри98ческой печи до 900+10 С с охлаждением на воздухе. После закалки осуществляют травление ленты: рыхление окалины в серно-соляной ванне (20% серной кислоты, 10% соляной кислоты, остальное - вода) при 50-70°С в течение 10-15 мин; травление в ванне состава: 3% азотной кислоты, 11% соляной кислоты, остальное - вода, отбел в водном растворе 10%-ной азотной кислоты, промывка в горячей воде, сушка, зачистка карцевочными щетками. После травления ленту подвергают холодной пластической деформации прокаткой в один переход со степенью обжатия 96%. После холодной пластической деформации лента имела толщину 0,08 мм. Из ленты вырубались детали типа .плоских пружин, которые собирались в струбцине в пакеты и подвергались старению в вакуумной печи при 460 С в течение 2ч. Предел упругости d 0,002 после . такой обработки составил Т666 МПа. Пример 2. Ленту И31 стали по примеру 1 толщиной 3,3 мм подвергают закалке после нагрева в электрической печи при 950 С с охлаждением на воздухе, травлению по примеру 1 и холодной пластической деформации со степенью обжатия 91%. Лента имела толщину 0,3 мм. Из ленты вырубались детали, которые подвергались старению, как в примере 1. Предел упругости составил 1627 МПа. Пример 3. Обработку ленты толщиной 2,3 мм проводили по примеру. 1. Холодную пластическую деформацию осуществляли со степенью обжатия 94% до толщины 0,14 мм. Предел упругости (j 0,002 составил 1666 МПа. Пример 4. Обработку ленты проводили по 1 . Холодную пластическую деформацию ленты толщиной 3,0 мм проводили со степенью обжатия 90% до толщины 0,3 мм. Предел упругости OQ.OO составил 1519 МПа. Пример 5. Обработку ленты толщиной 2,0 мм проводили по примеру 1. Холодную пластическую деформацию .проводили со степенью обжатия 85% до толщины 0,3 мм. Предел упругости do,002 составил 1470 МПа. Проведение пластической деформации выше 96% нецелесообразно в

связи с трудностью осуществления процесса.

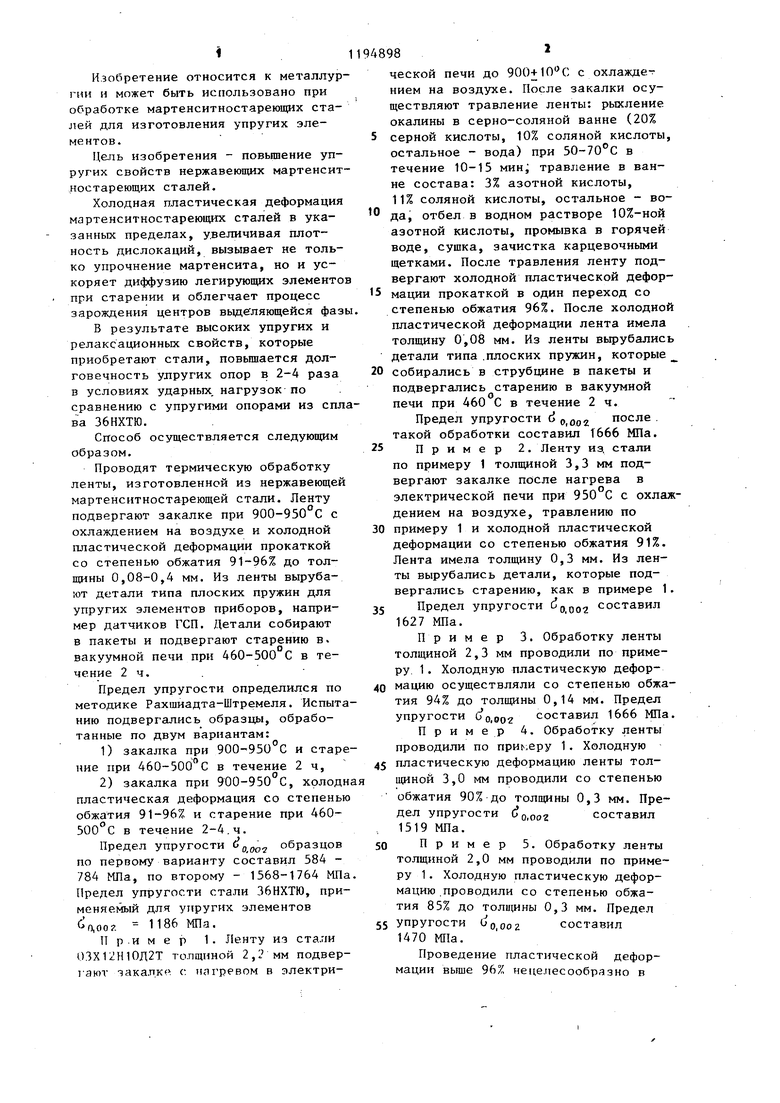

Проверка полученных свойств была проведена на сталях различных марок Данные сведены в таблицу.

Использование предлагаемого способа по сравнению с прототипом

1194898

обеспечивает: повьппение упругих свойств, повышение устойчивости к ударным нагрузкам (циклостойкостИ и йибростойкости) в 2-4 раза, по5 вьппеяие стабильности во времени, повьшение надежности и долговечности приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки мартенситностареющей стали | 1983 |

|

SU1129247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ИЗ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2010 |

|

RU2441730C2 |

| Способ обработки тонкостенных сварных конструкций | 1980 |

|

SU964012A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

| Способ изготовления изделий из аустенитной стали | 1990 |

|

SU1807084A1 |

| Способ изготовления плоских пружин | 1978 |

|

SU740844A1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| Способ обработки малоуглеродистой мартенситностареющей свариваемой нержавеющей стали | 1977 |

|

SU692872A1 |

СПОСОБ ОБРАБОТКИ НЕРЖАВЕЮЩЕЙ МАРТЕНСИТНОСТАРЕЩЕЙ СТАЛИ, включающий закалку, холодную пластическую деформацию и старение, отличающийся тем, что, с целью повьппения упругих свойств, холоднзпо пластическую деформацию про водят со степенью обжатия 91-96%. i

| Композиция целлулоида | 1978 |

|

SU825558A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки малоуглеродистой мартенситностареющей свариваемой нержавеющей стали | 1977 |

|

SU692872A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-30—Публикация

1984-06-06—Подача