Изобретение относится к области машиностроения и может быть использовано при изготовлении сварных конструкций из нержавеющих мартенситностареющих сталей.

Известен способ обработки стареющих сплавов, включающий закалку от в воде и холодную деформацию

Однако после закалки от 93(f С, которая попадает в температурный интервал существования G Фазы сйарные соединения имеют низкую ударную вязкость, и, кроме того, при закалке в воде происходит коробление тонкостенных конструкций .

Известен также способ термической обработки мартенситностареющих ста- . лей, включающий предварительную закалку от 920-1100 С на воздузсе 2..

Однако и в этом случае величина ударной вязкости недостаточна.

Наиболее близким по схеме операций является известный способ обработки изделий из нержавеющей мартенситностареющёй стали, принятый в качестве прототипа, включающий закалку от на воздухе, холодную деформацию и старение 3.

Недостатком этого способа также является низкая ударная вязкость,получаемая при обработке сварных конструкций из нержавеющих мартенситноста1 реющих сталей.

Это объясняется следующими обстоятельствами .

Во всех случаях после сварки в .структуре сварных соединений из нержавеющих мартенситностареющих сталей присутствует избыточный ОТ-феррит

to до 13%. Этот Cj-феррит склонен к превращению в О-подобные фазы (например, О -фазу) в определенном температурном интервале) для нержавею- щих мартенситностареющих сталей этот

15 интервал составляет (650-1000 С) (3

-феррит и особенно Т -подобные фазы вызывают резкое охрупчивание.

Нагрев под закалку и выдержка при температуре, заданной по способу-про20тотипу, т.е. приводят к значительной сигматизации,-так как эта температура подадает в интервал образования 0 -подобных фаз. Вследствие этого значительно снижается-ударная

25 вязкость.

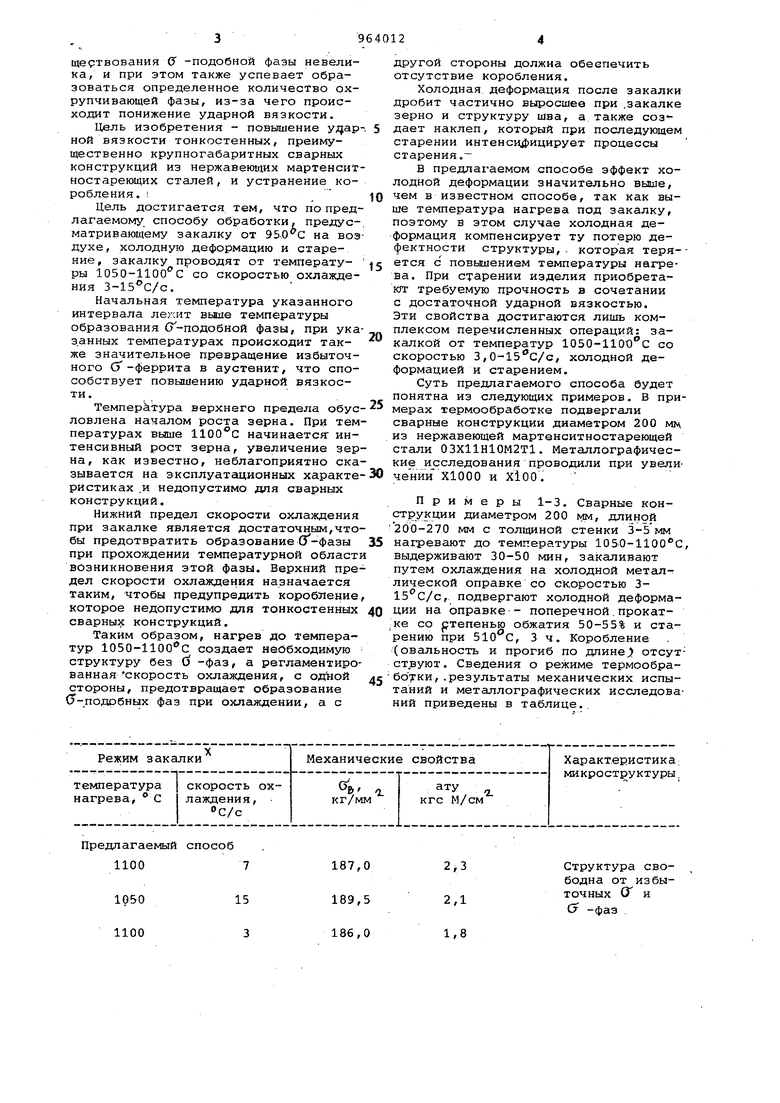

Охлаждение на воздухе как по способу-прототипу, так и по известному способу - от температур 92р-1100с. являетЬя замедленным,, скорость хождения температурного интервала су щертвования (j -подобной фазы невелика, и при этом также успевает образоваться определенное количество охрупчивающей фазы, из-за чего происходит понижение ударной вязкости. Цель изобретения - повышение y;jap ной вязкости тонкостенных, преимущественно крупногабаритных сварных конструкций из нержавеющих мартенсит ностареющих сталей, и устранение коробления. , Цель достигается тем, что по предлагаемому способу обработки, предусматривающему закалку от 950 С на воз духе, холодную деформацию и старение, закалку проводят от температуры 1050-1100 С со CKOpocTiiro охлаждения . Начальная температура указанного интервала лежит выае температуры образования (Т-подобной фазы, при ука з.анных температурах происходит также значительное превращение избыточного СГ-феррита в аустенит, что способствует повышению ударной вязкос Температура верхнего предела обус ловлена началом роста зерна. При тем пературах выше начинается интенсивный рост зерна, увеличение зер на, как известно, неблагоприятно ска зывается на эксплуатационных характе ристиках .и недопустимо для сварных конструкций. Нижний предел скорости охлаждения при закалке является достаточным,что бы предотвратить образование О-фазы при прохождении температурной област возникновения этой фазы. Верхний пре дел скорости охлаждения назначается таким, чтобы предупредить коробление которое недопустимо для тонкостенных сварных конструкций. Таким образом, нагрев до температур ЮЗО-ИОО С создает необходимую структуру без б -фаз, а регламентиро ванная скорость охлаждения, с одной стороны, предотвращает образование 0 -подобных фаз при охлаждении, а с другой стороны должна обеепечить отсутствие коробления. Холодная деформация после закалки дробит частично выросшее при .закалке зерно и структуру шва, а также создает наклеп, который при последующем старении интенсифицирует процессы старения, В предлагаемом способе эффект холодной деформации значительно выше, чем в известном способе, так как выше температура нагрева под закалку, поэтому в этом случае холодная деформация компенсирует ту потерю дефектности структуры,, которая теря-ется с повьшением температуры нагрева. При старении изделия приобретают требуемую прочность в сочетании с достаточной ударной вязкостью. Эти свойства достигаются лишь комплексом перечисленных операций: закалкой от температур 1050-1100с со скоростью 3,0-15с/с, холодной деформацией и старением. Суть предлагаемого способа будет понятна из следующих примеров. В примерах термообработке подвергали сварные конструкции диаметром 200 мм из нержавеющей мартенситностареющей стали ОЗХ11Н10М2Т1. Металлографические исследования проводили при увелИ чении Х1000 и XlOO. Примеры 1-3. Сварные конструкции диаметром 200 мм, длиной 200-270 мм с толщиной стенки 3-5мм нагревают до температуры lOSO-llOO C, выдерживают 30-50 мин, закаливают путем охлаждения на холодной металлической оправке со скоростью , подвергают холодной деформации на оправке - поперечной.прокатке со ртепенью обжатия 50-55% и старению при 510 С, 3ч. Коробление (овальность и прогиб по цпкне) отсутствуют . Сведения о режиме термообрабо;гки, .результаты механических испытаний и металлографических исследований приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки тонкостенных сварных конструкций | 1984 |

|

SU1273397A2 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1981 |

|

SU988884A1 |

| Способ термической обработки мартенситностареющих сталей | 1975 |

|

SU538037A1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1983 |

|

SU1145037A2 |

| Способ термической обработки нержа-ВЕющиХ МАРТЕНСиТНОСТАРЕющиХ СТАлЕй | 1979 |

|

SU852945A1 |

| Мартенситностареющая нержавеющая сталь | 1983 |

|

SU1165719A1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1984 |

|

SU1201328A1 |

| Способ термической обработки малоуглеродистых нержавеющих сталей мартенситного класса | 1988 |

|

SU1516497A2 |

| Способ термической обработки нержавеющих мартенситно-стареющих сталей | 1982 |

|

SU1092193A1 |

| Способ обработки малоуглеродистой мартенситностареющей свариваемой нержавеющей стали | 1977 |

|

SU692872A1 |

способ

187,0 2,3 7 189,5 2,1

15 3 186,0 1,8

Структура свободна от избыточных (Г и Ст -фаз

1080

1000

Способ-прототип 950

Во всех примерах закаленные сварные конструкции подвергали холодной деформации поперечной прокатке на оправке со степенью 50-55% и старению при , 3ч.Пример 4. Сварные конструкции диаметром 200 мм, длиной 200 мм с толщиной стенки 4 мм закаливают от температуры на воздухе со скоростью 2С/с, подвергают деформации со степенью 50% и старению при , 3 ч. Результаты исследования приведены в таблице. П.р и м е р 5. Сварные конструкции диаметром 200 мм, длиной 200 мм с толщиной стенки 4 мм закаливают от температуры 10 80 С со скоростью в масле. Произошло сильное коробление. Пример 6, Сварные конструкции закаливают от температуры 1150 С со скоростью 1°С/с. В структуре после закашки нет tf и б-фаз,но наблю дают выросшее зерно 3-4 балла. Пример 7. Сварные конструкции диаметром 200 мм, длиной 200 мм с толщиной стенки 4 мм закаливают от температуры со скоростью , подвергают холодной деформации со степенью 50% и старению при , 3 ч. Результаты исследований приведены в таблице. Пример 8. Сварные конструк ции диаметром 200 мм, длиной 200 мм с толщиной стенки 4 мм обрабатывают по способу-прототипу: закаливают от на воздухе, затем подвергают холодной деформации со степенью 50% и старению При , 3 ч. Сравнение результатов, приведенных в таблице и в примерах, подтверж

Продолжение таблицы

1Д

В структуре скопления мелкодисперсной О-подобной фазы

0,9

В структуре смесь биб-подобной фаз

В структуре смесь (У и (У-по0,7 добной фаз дает оптимальность параметров режима закалки по предлагаемому способу. Закалка от 1050-1100с с регламентированной скоростью охлаждения 3-15с/с обеспечивает структуру, свободную 6т избыточных О и СХ-подобных фаз, а также отсутствие коробления, т.е. сохранение геометрических размеров тонкостенных крупногабаритных конструкций. Снижение температуры закалки или скорости охлаждения приводит к появлению в структуре (З-подобшдх охрупчивающих фаз. Повьвиение температуры закалки приводит к заметному росту зерна, а по- . вышение скорости охлаждения вызывает коробление сварных конструкций. Лишь закалка от температур 1050-1100 С со скоростью 3, в сочетании с холодной деформацией и старением обеспечивает требуемый комплекс свойств. Отличите-льными признаками предлагаемого способа являются нагрев до температур закалки 1050-1100С, закалка со скоростью 3,. Изобретение обеспечивает повьнаение ударной вязкости втрое без сни-, жения прочностных свойств, а также исключает коробление, что в конечном итоге значительно повысит- конструктивную прочность и надежность из.делий. Формула изобретения Способ обработки тонкостенных сварныхкойструкций, преимуществен7 9640128

но .крупногабаритных из нержавеющихИсточники информации,

мартенситностареющих сталей, включаю-принятые во внимание при экспертизе

щий закалку, холодную деформ щию и1. Авторское свидетельство СССР

старение, отличающийся№ 600191, кл. С 21 D 6/00, 1975.

тем, что, с целью повышения ударной2. Бирман С.Р. Экономнолегированвязкости и устранения коробления, за-S ные мартенситностареющие стали. М,

калку проводят от 1050-1100с со Г еталлургня, 1в74, с. 155.

скоростью охлаждения 3-15 С/с.3. Там же, с. 176.

Авторы

Даты

1982-10-07—Публикация

1980-06-03—Подача