Изготовление относится к области ма шиностроения, а именно к способам изго- товпения плоских пружин. Преимущественно оно может быть использовано для изготовления плоских пружин из мартенситност реющих сталей, применяемых, например, для клапанов компрессоров. В современном машиностроении для изготовления пружин применяются углеродистые или низколегированные стали. Известен способ изготовления пружин из этих сталей jl . Этот способ состоит в том, что холоднокатаная лента из углеродистой или низколегированной стали закалки с отпуском на промежуточном размере получает мартенсятную или бейнитную струк туру, после чего прокепрываетст с обжатием до 7О-9О% на гютовый размер. Из полученной ленты изготовляют пружинные детали, когорые подвергают заключительному отпуску при аос-зоо с. Получаемая пружина имеет низкую усталостную прочность при зиакоперемеино Й нагрузке, а это ведет к низкой стойкооти, например, при использовании ее в качестве клапана компрессора. Кроме того, получаемая этим способом лента и пружины из нее имеют высокий показатель неплоскостности, о это не обеспечивает герметичности при использовании пружин в качестве клапанов. Известен способ изготовления плоских пружин из мартенситностареющих сталей, который применялся на Ленинградском сталепрокатном заводе. Он заключался в том, что проводили закалку холоднокатаной ленты и повторную холодную прокатку, затем полученную ленту нарезали на пружины нужных размеров и проводили одностадийный отпуск при 400-500 с. Однако при высокой усталостной прочности полученных плоских пружин показатель неплоскостности был высоким. Известен способ изготовления пружинной ленты из углеродистой стали 2 , заключающийся в закалке, обработке холодом и двухстадийном отпуске лепты при температурах стадий 15О-27О и 280400 С. Все операции по этому способу проводят на ленте. Этот способ не об1эспечивает получения требуемых упругих и прочностных СБОйств пружин и также не исключает их неплоскостность. А ис:пользование этого способа для изготовления плоских пружи из мартенситностареющих сталей не дает нужных результатов. Целью изобретения является повышение прочностных и ущэугих свойств и уменьшение неплоскостности пружины из марте НС итностарегошго сталей. Поставленная цель достигается тем, что в известном способе, включающем закалку холоднокатаной ленты и двухегадийиый отпуск, после операции закалки холоднокатаной ленты производят повторно холодную прокатку, затем из ленты нарезают- пружины нужных размеров и на них проводят двухстадийиый отпуск, при этом первую стадию ведут при бОО-бОО С в течение 1-2 ч, а вторую - при 400-500 0 в течение 3-6 Двухстадийный проводят в струбцинах из материала, обладающего ч меньшим коэффициентом термического расширения, чем пружинный материал. Холодная прокатка позволяет повысить уровень прочностных и упругих свойств. Двухстадийный отпуск уменьшает показатели неплоскостности. Первая стадия отпуска при 5ОО-6ОО С в течение 1-2 ч цвет разупрочнение и выпрямление материала. Вторая стадия отпуска при 400-50ОС в течение 3-6 ч позволяет закрепить попучегшые результаты по устранению неплоскостности и увеличить прочность пружин. Проведение операции отпуска пружин в струбцинах позволяет получить их высокую плоскостность. Ниже приведены конкретные примеры осуществления предлагаемого способа при граничных значениях температур отпуска. Пример. Изготовляли плоские пружины из мартенситностареющей стали, спользуемые для клапанов компрессоров. Использовали сталь следующего химического состава, вес.%:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического упрочнения проката | 1977 |

|

SU744038A1 |

| Способ изготовления холоднокатаной высокопрочной ленты | 1985 |

|

SU1258523A1 |

| Способ изготовления крупногабаритных листов,преимущественно из аустенитных коррозионно-стойких сталей | 1985 |

|

SU1305183A1 |

| Способ термообработки холоднокатаной ленты из углеродистых и пружинных сталей | 1989 |

|

SU1747514A1 |

| Способ обработки нержавеющей мартенситностареющей стали | 1984 |

|

SU1194898A1 |

| Способ изготовления листового проката | 1981 |

|

SU1011712A1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| Способ изготовления высокопрочной прутковой арматуры из среднеуглеродистых легированных сталей | 1987 |

|

SU1491895A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ДЛЯ ПРУЖИН | 1986 |

|

SU1424350A1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ПРОВОЛОКА | 2016 |

|

RU2695847C2 |

.О,О1 0,2 12,5 8,8 0,85 2,3 3,2

Полученные слитки, выплавленные в открытой индукционной печи, подвергали ковке, зачистке, горячей прокатке. Затем осуществляли закалку и холодную прокатку полученной ленты до толщины 0,3 мм. По ходу npoKffTKH осуществляли промежуточную закалку при толщине ленты 1,22мм Закалка осуществлялась в протяжной промыщле}шой печи при 100О-1100 С в воду.

Суммарная степень деформации при холодной прокатке закаленной ленты с толщины 1,2 до 0,3 мм составила 75%.

Из полученной ленты нарезали плоские пружины нужного размера (бОхбОмм) которые подвергали 3 Жлючительной термической обработке - отпуску, который осуществляли в две стадии:

1)отпуск при 550 С в течение 2 ч;

2)отпуск при 400°С в течение 4 ч. Двухстадийный проводили на

пружинах, зажатых в струбцины, изготовленные на сплаве 29НК, обладшощего меньщим коэффициентом термического расщирения (4-5-1О 1/град), чем пружинный материал.

Первая стадия отпуска позволяет получить высокую плоскостность. Она осуществляется при температурах, при которых идет начальный процесс разупрочнения сплава, повышаются его пластические свойства, снимаются внутренние напряжения.

При второй стадии отпуска происходит собственно упрочнение материала, необходимое для получения высоких упругих свойств и использования материала в качестве упругого элемента.

П р и м е р 2. При условиях, анало-J гичных примеру 1, отпуск осуществляли в две стадии: 1) отпуск при 60О С в течение 2 ч, 2) отпуск при в течение 2 ч.

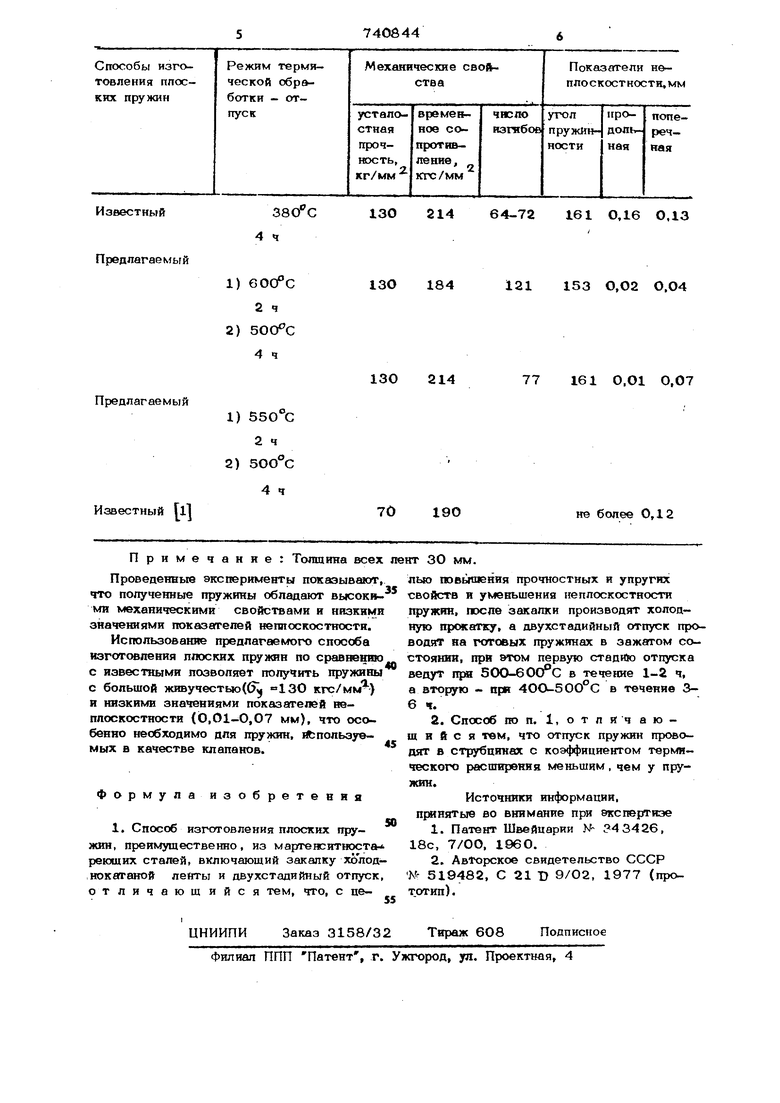

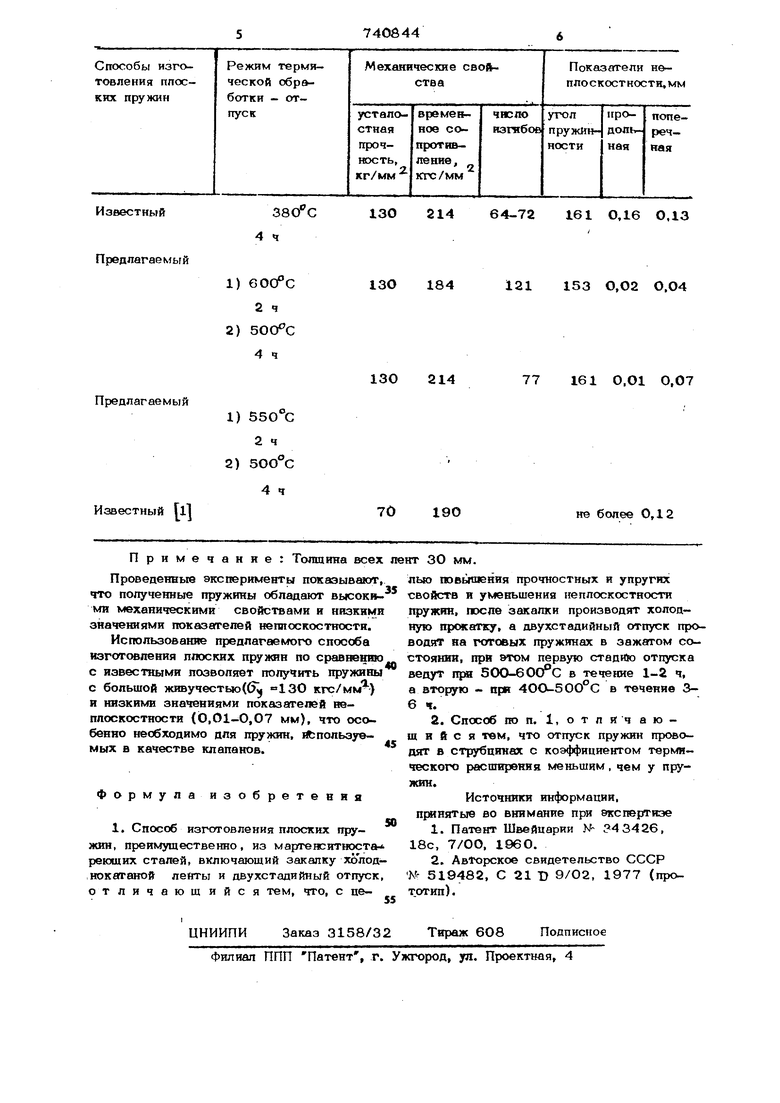

В таблице представлены результаты исследования механических свойств и показателей неплоскостиости (поперечной и продолыгой) пружин, полученных предлагаемым способом, известным способом с одностадийным отпуском и способом по патенту Швейцарии N- 343426 l . О,34 О,3 0,18 Остальное

Авторы

Даты

1980-06-15—Публикация

1978-02-01—Подача