Изобретение относится к машиностроению, преимущественно энергетическому, в частности к способам ремонта длительно эксплуатируемых литых корпусов турбин.

Цель изобретения - повышение надежности отремонтированного корпуса путем снижения уровня остаточных напряжений и снижение .трудозатрат,

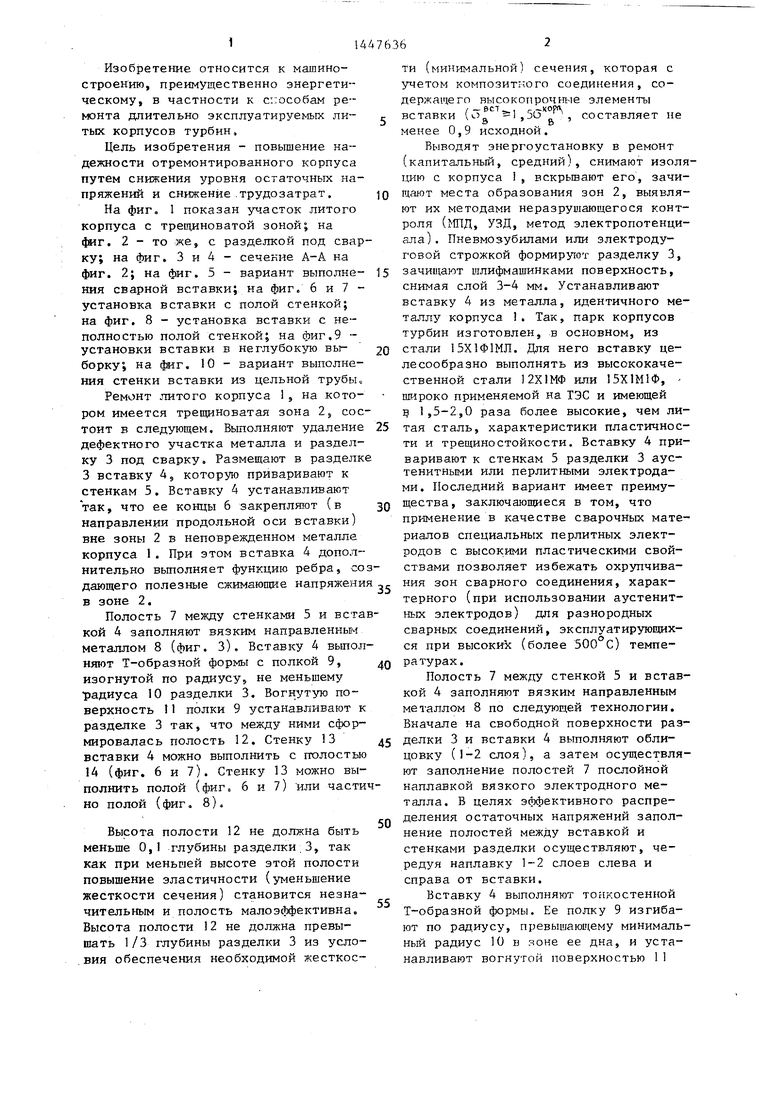

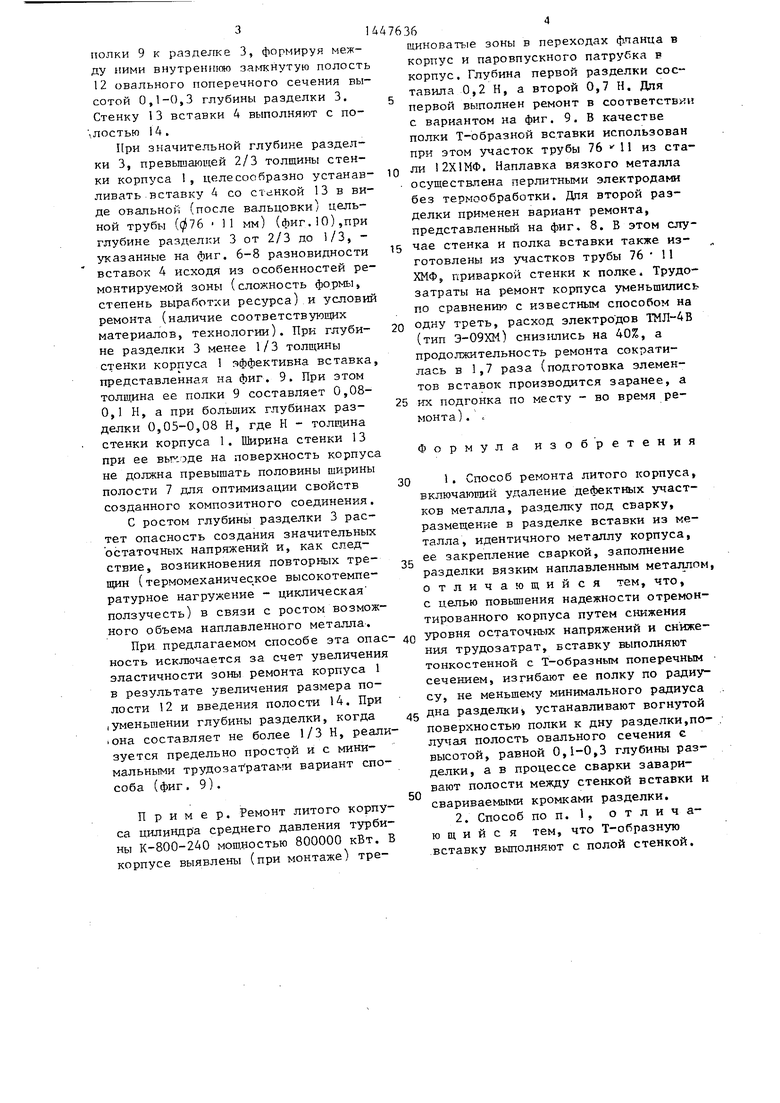

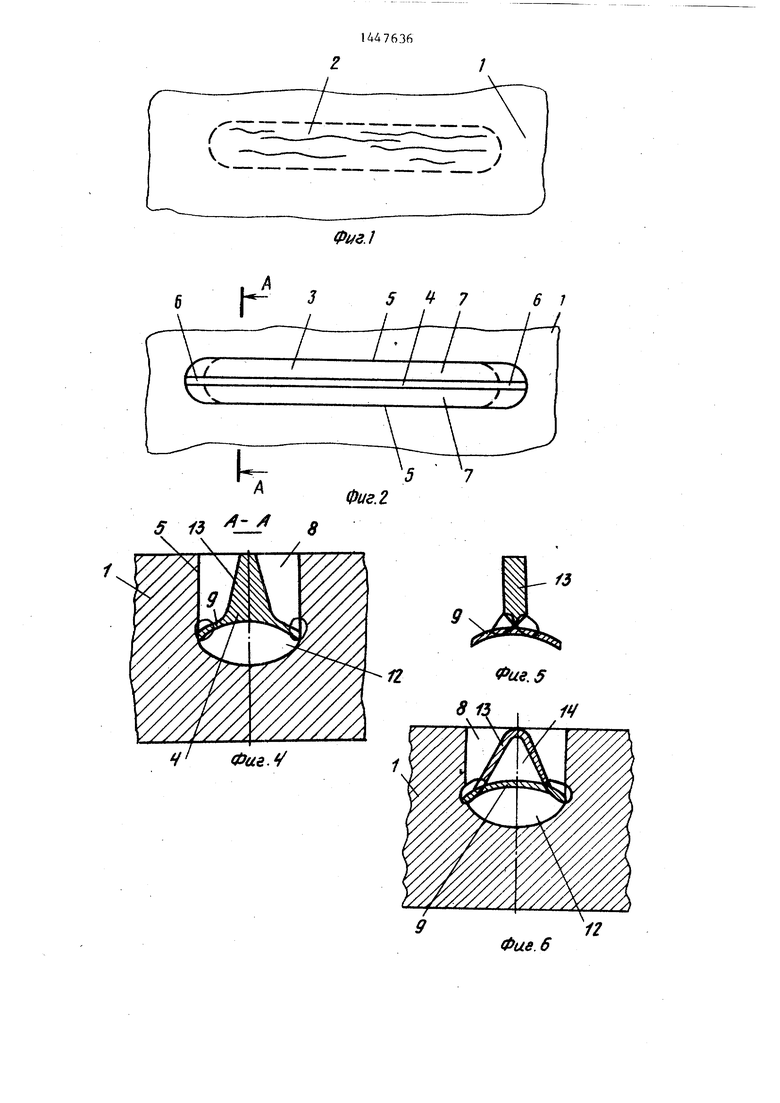

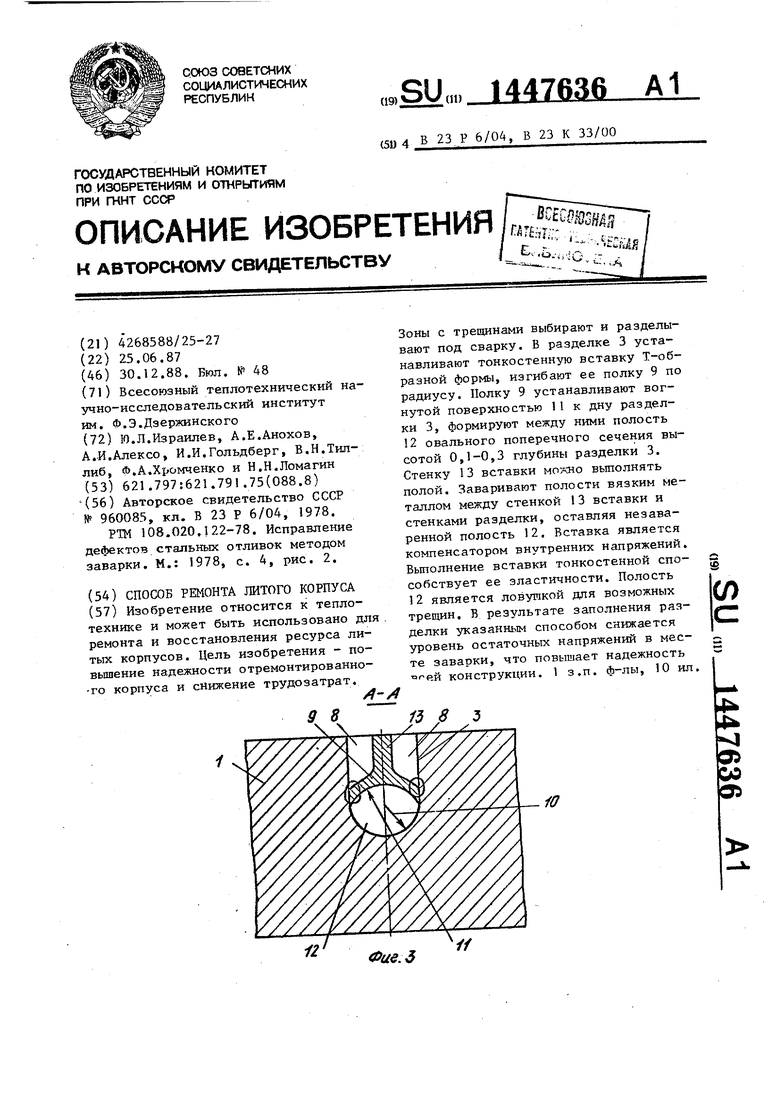

На фиг о I показан участок литого корпуса с трещиноватой зоной; на фиг. 2 - то же, с разделкой под сварку; на фиг. 3 и 4 - сечекие А-А на фиг. 2; на фиг. 5 - вариант выполнения сварной вставки; на фиг. 6 и 7 - установка вставки с полой стенкой; на фиг. 8 - установка вставки с неполностью полой стенкой; на фиг.9 - установки вставки в неглубокую выборку; на фиг. 10 - вариант выполнения стенки вставки из цельной трубы

Ремонт литого корпуса , на котором имеется трещиноватая зона 2 состоит в следующем. Выполняют удаление дефектного участка металла и разделку 3 под сварку. Размещают в разделк 3 вставку 45 которую приваривают к стенкам 5. Вставку 4 устанавливают так, что ее концы 6 закрепляют (в направлении продольной оси вставки) вне зоны 2 в неповрежденном металле корпуса 1. При этом вставка 4 дополнительно вьтолняет функцию ребра, содающего полезные сжимающие напряжени в зоне 2.

Полость 7 между стенками 5 и встакой 4 заполняют вязким направленный металлом 8 (фиг. 3). Вставку 4 вьтол няют Т-образной формы с полкой 9, изогнутой по радиусу, не меньшему радиуса 10 разделки 3. Вогнутую поверхность 1t полки 9 устанавливают к разделке 3 так, что между ними сформировалась полость 12. Стенку 13 вставки 4 можно выполнить с п олостью 14 (фиг. 6 и 7). Стенку 13 можно выполнить полой (фиг. 6 и 7) или части но полой (фиг, 8).

Высота полости 12 не должна быть меньше 0,1 -глубины разделки.3, так как при меньшей высоте этой полости повышение эластичности (уменьшение жесткости сечения) становится незначительным и полость малоэффективна. Высота полости 12 не должна превышать 1/3 глубины разделки 3 из усло- .ВИЯ обеспечения необходимой жесткос

0

5

0

5

0

5

0

5

0

5

ти (минимальной) сечения, которая с учетом композитного соединения, содержащего высокопрочные элементы

I - ВСТ . KOp(V

вставки (Og l,jO , составляет не менее 0,9 исходной.

Выводят энергоустановку в ремонт (капитальный, средний), снимают изоляцию с корпуса , вскрьшают его, зачищают места образования зон 2, выявляют их методами неразрущающегося контроля (ШД, УЗД, метод электропотенциала). Пневмозубилами или электродуговой строжкой формируют разделку 3, зачищают шлифмашинками поверхность, снимая слой 3-4 мм. Устанавливают вставку 4 из металла, идентичного металлу корпуса 1. Так, парк корпусов турбин изготовлен, в основном, из стали 15Х1Ф1МЛ. Для него вставку целесообразно выполнять из высококачественной стали 12Х1МФ или 15Х1М1Ф, широко применяемой на ТЭС и имеющей Ч 1,5-2,0 раза более высокие, чем литая сталь, характеристики пластичности и трещиностойкости. Вставку 4 приваривают к стенкам 5 разделки 3 аус- тенитными или перлитными электродами. Последний вариант имеет преимущества , заключающиеся в том, что применение в качестве сварочных материалов специальных перлитных электродов с высокими пластическими свойствами позволяет избежать охрупчива- ния зон сварного соединения, характерного (при использовании аустенит- ных электродов) для разнородных сварных соединений, эксплуатирующихся при высоких (более 500°С) темпера турах.

Полость 7 между стенкой 5 и вставкой 4 заполняют вязким направленным металлом 8 по следующей технологии. Вначале на свободной поверхности разделки 3 и вставки 4 выполняют облицовку (1-2 слоя), а затем осуществляют заполнение полостей 7 послойной наплавкой вязкого электродного металла. В целях эффективного распределения остаточных напряжений заполнение полостей между вставкой и стенками разделки осуществляют, чередуя наплавку 1-2 слоев слева и справа от вставки.

Вставку 4 выполняют тонкостенной Т-образной формы. Ее полку 9 изгибают по радиусу, превышающему минимальный радиус 10 в зоне ее дна, и устанавливают вогнутой поверхностью 11

3

полки 9 к разделке 3, формируя между ними внутреншою saNTKHyryro полость 12 овального поперечного сечения высотой 0,1-0,3 глубины разделки 3. Стенку 13 вставки 4 выполняют с по- лостью 14.

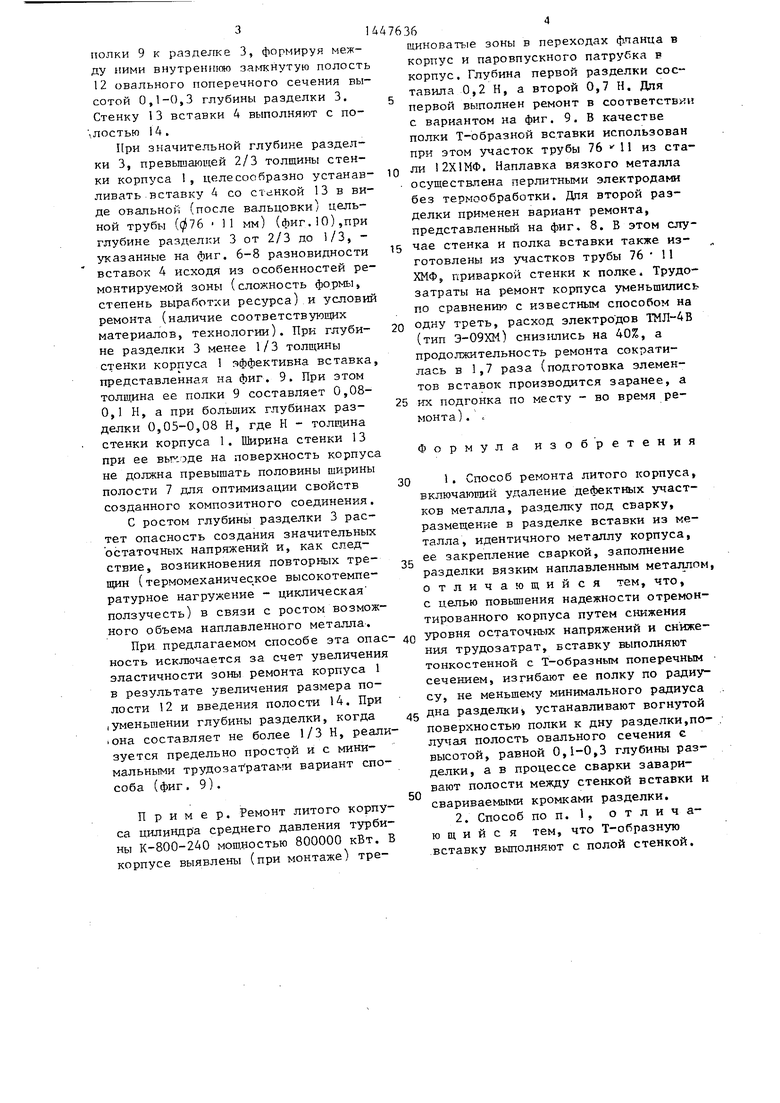

При значительной глубине разделки 3, превышающей 2/3 толщины стенки корпуса 1, целесообразно устанавливать вставку 4 со стенкой 13 в виде овальной (после вальцовки) цельной трубы (16 11 мм) (фиг. 10),при глубине разделки 3 от 2/3 до 1/3, - указанные на фиг. 6-8 разновидности вставок 4 исходя из особенностей ремонтируемой зоны (сложность формы, степень выработки ресурса) и условий ремонта (наличие соответствующих материалов, технологии). При глубине разделки 3 менее 1/3 толщины стенки корпуса 1 г ффектиБна вставка, представленная на фиг. 9. При этом толщина ее полки 9 составляет 0,08- 0,1 Ы, а при больших глубинах разделки 0,05-0,08 Н, где Н - толщина стенки корпуса 1. Ширина стенки 13 при ее вьтх.оде на поверхность корпуса не должна превышать половины ширины полости 7 для оптимизации свойств созданного композитного соединения.

С ростом глубины разделки 3 растет опасность создания значительных остаточных напряжений и, как следствие, возиикновения повторных трещин (термомеханичес кое высокотемпературное нагружение - циклическая ползучесть) в связи с ростом возможного объема наплавленного металла.

При предлагаемом способе эта опасность исключается за счет увеличения эластичности зоны ремонта корпуса 1 в результате увеличения размера полости 12 и введения полости 14. При (Уменьшении глубины разделки, когда ,она составляет не более 1/3 Н, реализуется предельно простой и с минимальными трудоза 1 рата И вариант способа (фиг, 9).

Пример. Ремонт литого корпуса цилиндра среднего давления турбины К-800-240 мощностью 800000 кВт. В корпусе выявлены (при монтаже) тре

447636

щиноватые зоны в переходах фланца в корпус и паровпускного патрубка в корпус. Глубина первой разделки составила 0,2 Н, а второй 0,7 Н. Для первой выполнен ремонт в соответств н с вариантом на фиг. 9. В качестве полки Т-образной вставки использован при этом участок трубы 76 И из ста10 ли 12Х1МФ. Наплавка вязкого металла осуществлена перлитными электродами без термообработки. Для второй разделки применен вариант ремонта, представленный на фиг. 8, В этом слу15 чае стенка и полка вставки также изготовлены из участков трубы 76 П ХМФ, гфиваркой стенки к полке. Трудозатраты на ремонт корпуса уменьшились по сравнению с известным способом на

20 одну треть, расход электродов ТМЛ-4В (тип Э-09ХМ) снизились на 40%, а продолжительность ремонта сократилась в 1,7 раза (подготовка элементов вставок производится заранее, а

25 их подгонка по месту - во время ремонта) . .

Формула изобретения

30 Способ ремонта литого корпуса, включающий удаление дефектных участков металла, разделку под сварку, размещение в разделке вставки из металла, идентичного металлу корпуса, ее закрепление сваркой, заполнение разделки вязким наплавленным металлом, отличающийся тем, что, с целью повышения надежности отремонтированного корпуса путем снижения

40 уровня остаточных напряжений и снижения трудозатрат, вставку выполняют тонкостенной с Т-образным поперечным сечением, изгибают ее полку по радиусу, не меньщему минимального радиуса

с дна разделки устанавливают вогнутой поверхностью полки к дну разделки,по- , лучая полость овального сечения с высотой, равной 0,1-0,3 глубины разделки, а в процессе сварки заваривают полости между стенкой вставки и

35

50

свариваемыми кромками разделки.

2. Способ по п. 1, отличающийся тем, что Т-образную вставку выполняют с полой стенкой.

X

V

I у

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта конструкций с трещинами | 1990 |

|

SU1787095A3 |

| Способ ремонта литого корпуса турбины | 1987 |

|

SU1460358A1 |

| Способ ремонта корпусов | 1986 |

|

SU1333780A1 |

| СПОСОБ РЕМОНТА КОНТАКТНОЙ ПОВЕРХНОСТИ БАНДАЖНОЙ ПОЛКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ | 2001 |

|

RU2179915C1 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| СПОСОБ НАПЛАВКИ ТРУЩИХСЯ И УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ИЗНОСОСТОЙКИМИ МАТЕРИАЛАМИ | 1996 |

|

RU2089361C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2011 |

|

RU2475344C1 |

| Способ сварки и наплавки корпусных конструкций | 1986 |

|

SU1466881A1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА СТЫКОВ | 2013 |

|

RU2521920C1 |

Изобретение относится к теплотехнике и может быть использовано для ремонта и восстановления ресурса литых корпусов. Цель изобретения - повышение надежности отремонтированио- го корпуса и снижение трудозатрат. dl 9 8 Зоны с трещинами выбирают и разделывают под сварку. В разделке 3 устанавливают тонкостенную вставку Т-образной формы, изгибают ее полку 9 по радиусу. Полку 9 устанавливают вогнутой поверхностью 11 к дну разделки 3, формируют между ними полость 12 овального поперечного сечения высотой 0,1-0,3 глубины разделки 3. Стенку 13 вставки мохно выполнять полой. Заваривают полости вязким металлом между стенкой 13 вставки и стенками разделки, оставляя незаваренной полость 12, Вставка является компенсатором внутренних напряжений. Выполнение вставки тонкостенной способствует ее эластичности. Полость 12 является ловуикой для возможных трещин. В результате заполнения разделки указанным способом снижается уровень остаточньтх напряжений в месте заварки, что повышает надежность конструкции. 1 з.п. ф-лы, 10 ил. i (Л us.d

.l

7

77

1

v

Фиг,г

f3

ue.ff

i 8

Фае. 7

Фаз, 9

Составитель Л.Назарова Редактор А.Огар ТехредЛ.Олийнык

Заказ 6790/17Тираж 922

ВНИНПИ Государственного комитета по изобретениям и открытиям при i luii СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

i 14 15 8

I /L

Фаз. 8

Фае. 0

Корректор И.Myска

ПЬдписное

| Кассета пакетирующая для листового материала | 1979 |

|

SU960085A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Исправление дефектов стальных отливок методом заварки | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-25—Подача