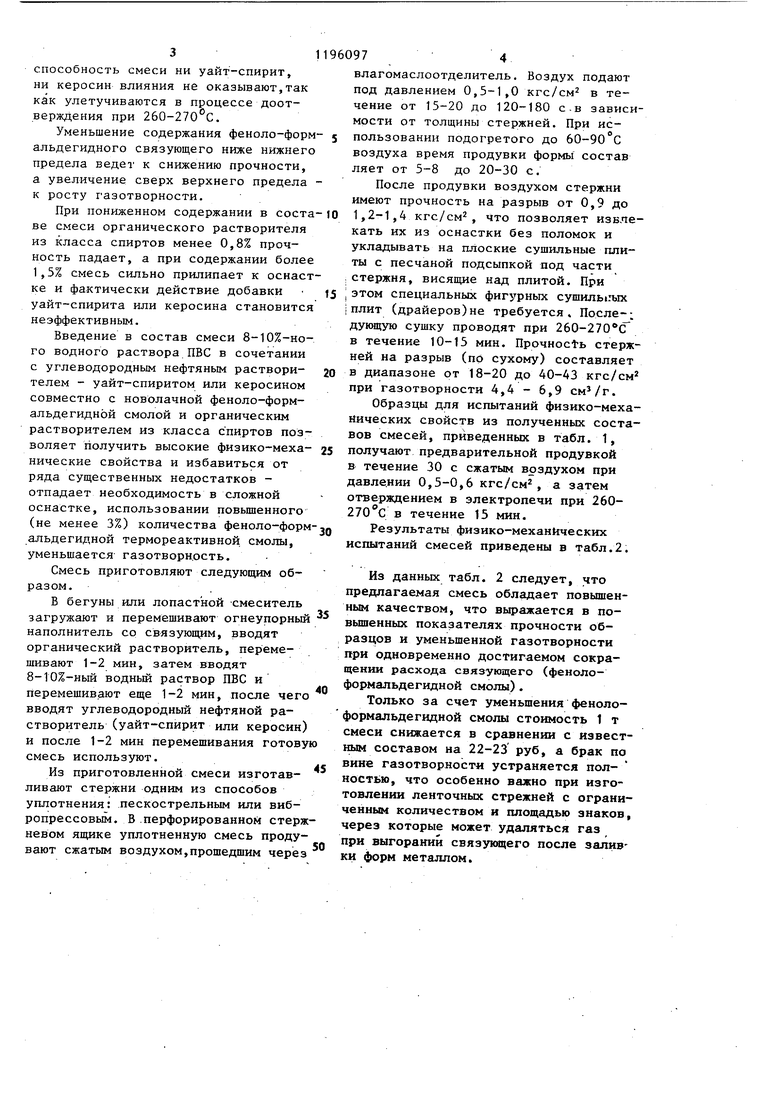

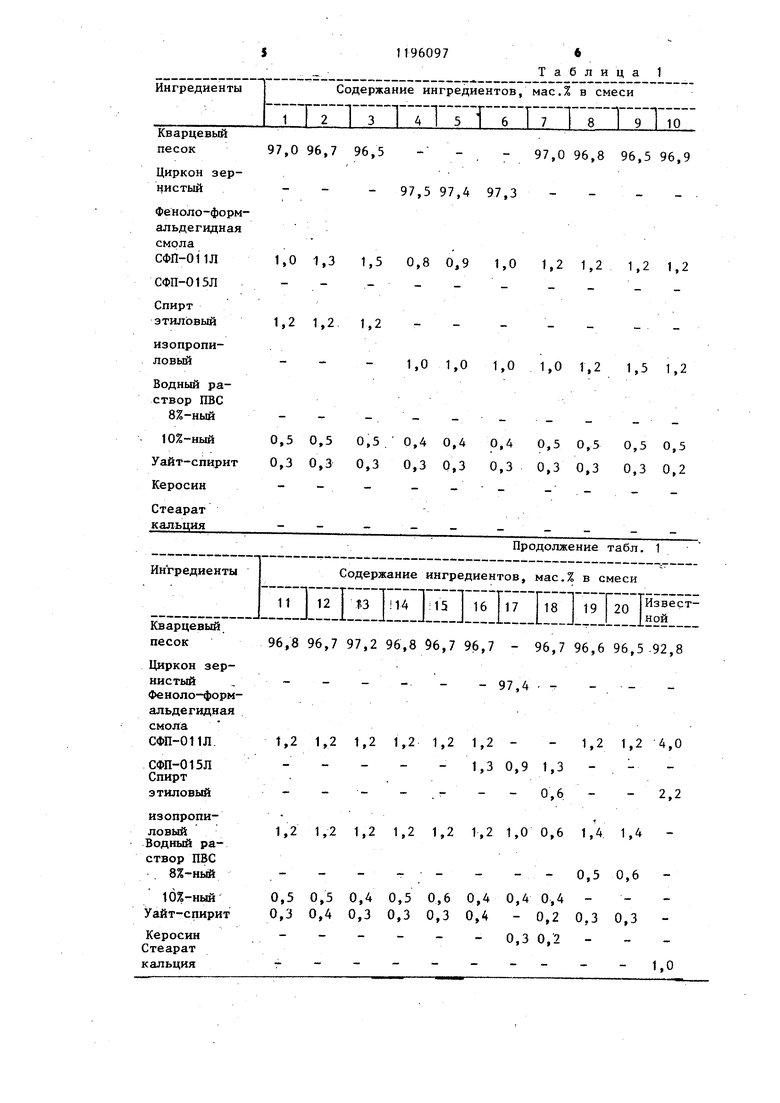

Изобретение относится к литейному производству, а именно к составам смесей для литейных форм и стержней отверждаемым продувкой возду са в ненагреваемой оснастке с последующим доупрочнением тепловой сушкой вне ос настки,, и может быть использовано для изготовления стержней в автомати зированном или механизированном массовом и серийном производстве . Цель изобретения - повьппения качества форм и стержней за счет повышения их прочности и уменьшения газотворности при одновременном сокр щении расхода -связующего. Сущность .изобретения зак,лючаётся Б следующем. Для приготовления предлагаемой смеси используют в качестве огнеупор ного наполнителя кварцевый песок мар ки К02 или К016. Кроме того, можно использовать также цирконовый концёнт рат, электрокорунд, дистенсиллиманит и другие огнеупорные материалы. В качестве связующего используют новолачную феноло-формальдегидную смолу одной из известных марок СФП-011Л, СФП-012Л или еФП-015Л. Органический растворитель выбирают из класса спиртов, например изопропиловый спирт, этиловый спирт и др. . . . Технологическими добавками служат поливиниловый спирт (ПВС), представляющий собой водорастворимый синтетический полимер, который используют р виде 8-10%-ного водного раствора, и углеводородные нефтяные растворители - уайт-спирит или керосин. : Существенная роль ПВС в повышении прочности смеси предлагаемого состава проявляется во время ндгре-. . вания термореактивного феноло-формальдегидного связующего, о -чем свидетельствует высокая прочность стерж ней на разрьш. Введение в состав смеси 8-10%-ного водного раствора ПВС в количестве 0,4-0,6 мас.% обеспечивает отсутствие у стержней присущей большинству смесей хрупкости после продувки сжатым воздухом, что позволяет без поломок извлекать стержни из оснастки и доотверждать в печи на постели из сухого песка без использования драйеров. В процессе тепловой сушки ПВС ока зывает воздействие на новолачную феноло-формальдегидную смолу, повышая ее влияние на возрастание прочности стержней после термоотверждения при весьма ограниченном количественном содержании последней в смеси (всего 0,8-1,5 мас.%). С уменьшением содержания ПВС в смеси прочность смесей после продувки воздухом заметно снижается, при повышенном его содержании прочность также снижается, что связано с избыточным количеством вносимой вместе с ПВС воды. . Выбор концентрации ПВС обуславливается следующим: указанный диапазон концентраций ПВС обеспечивает наилучшее распределение его по зернам смеси, известно свойство безводного спирта, в частности изопропилового, интенсивно отнимать воду, что приводит к перекоду ПВС в более вязкое состояние. Поскольку в пересчете на сухое вещество в смеси содержится всего лишь 0,04-0,06 мас.% ПВС, то из его нитей образуется как бы сетчатый каркас, через отверстия которого испаряется органический растворитель, (вместе с поглощенной им водой) лри продувке воздухом. В предлагаемом составе углеводородный нефтяной растворитель вводят в сочетании с водным раствором ПВС и органическим растворителем, что обеспечивает наиболее равномерное распределение связующего по зернам песка,, а.также высокую текучесть и длительную живучесть смеси. При отсутствии нефтяных растворит.елёй смесь становится вязкой,плохо уплотняется и прилипает к оснастке. Вероятнее всего, что уайт-спирит или керосин выполняют в смеси роль своего рода поверхностно-активного вещества (ПАВ),которое располагается в виде очень тонкой пленки поверх- пленки смолы, покрывающей зерна песка в виде раствора, но сами не растворяют феноло-формальдегидную порошкообразную смолУ. Кроме того, в сочетании с водорастворимой полимерной технологической.добавкой nBC) нефтяные растворители повышают живучесть смеси до 2-3 сут в закры- том объеме. При низком содержании уайт-спирита (или керосина) имеет место прйлипаемость смеси к оснастке, а при высоком смесь теряет прочность после продувки воздухом. На газотворную способность смеси ни уайт-спирит, ни керосин влияния не оказывают,так как улетучиваются в процессе доотверждения при 260-270 С. Уменьшение содержания феноло-форм альдегидного связующего ниже нижнего предела ведет к снижению прочности, а увеличение сверх верхнего предела к росту гаэотворности. При пониженном содержании в соста ве смеси органического растворителя из класса спиртов менее 0,8% прочность падает, а при содержании более 1,5% смесь сильно прилипает к оснаст ке и фактически действие добавки уайт-спирита или керосина становится неэффективным. Введение в состав смеси 8-10%-ного водного раствора ПВС в сочетании с углеводородным нефтяным растворителем - уайт-спиритом или керосином совместно с новолачной феноло-формальдегидной смолой и органическим растворителем из класса спиртов позволяет получить высокие физико-механические свойства и избавиться от ряда существенных недостатков отпадает необходимость в сложной оснастке, использовании повышенного (не менее 3%) количества феноло-форм альдегидной термореактивной смолы, уменьшается газотворность. Смесь приготовляют следующим образом.. В бегуны или лопастной -смеситель загружают и перемешивают огнеупорный наполнитель со связующим, вводят органический растворитель, перемешивают 1-2 мин, затем вводят 8-10%-ньй водный раствор ПВС и перемешивают еще 1-2 мин, после чего вводят углеводородный нефтяной растворитель (уайт-спирит или керосин) и после 1-2 мин перемешивания готову смесь используют. Из приготовленной смеси изготавливают стержни одним из способов уплотнения: пескострельным или вибропрессовьш. В перфорированном стерж невом ящике уплотненную смесь продувают сжатым воздухом,прошедшим через 974 влагомаслоотделитель. Воздух подают под давлением 0,5-1,0 кгс/см в течение от 15-20 до 120-180 с-в зависимости от толщины стержней. При использовании подогретого до 60-90 С воздуха время продувки формы состав ляет от 5-8 до 20-30 с. После продувки воздухом стержни имеют прочность на разрыв от 0,9 до 1,2-1,4 кгс/см, что позволяет извлекать их из оснастки без поломок и укладывать на плоские сушильные плиты с песчаной подсыпкой под части стержня, висящие над плитой. При этом специальных фигурных сушиль«.ых плит (драйеров)не требуется. После-: дующую сушку проводят при 260-270(Г в течение 10-15 мин. npo4Hoctb стержней на разрыв (по сухому) составляет в диапазоне от 18-20 до 40-43 кгс/см при газотворности 4,4 - 6,9 см/г. Образцы для испытаний физико-механических свойств из полученных составов смесей, приведенных в табл. 1, получают предварительной продувкой в течение 30 с сжатым воздухом при давле.нии 0,5-0,6 кгс/см , а затем отверждением в электропечи при 260270 С в течение 15 мин. Результаты физико-механических испытаний смесей приведены в табл.2. Из данных табл. 2 следует, что предлагаемая смесь обладает повышенным качеством, что выражается в повышенных показателях прочности образцов и уменьшенной газотворности при одновременно достигаемом сокращении расхода связующего (фенолоформальдегидной смолы). Только за счет уменьшения фенолоформальдегидной смолы стоимость 1 т смеси снижается в сравнении с известным составом на 22-23 руб, а брак по вине газотворности устраняется полностью, что особенно важно при изготовлении ленточных стрежней с ограниченным количеством и площадью знаков, через которые может удаляться газ при выгорании связукнцего после заливки форм металлом. Содержание Ингредиенты ГТТТГТТТТТ Кварцевый 97,0 96,7 96,5 песок Циркон зернистыйФеноло-формальдегиднаясмола СФП-011Л 1,0 1,3 1,5 0,8 0,9 СФП-015Л Спирт 1,2 1,2 1,2 этиловый изопропиловыйВодный раствор ПВО 8%-ный 0,5 0,5 0,5/ 0,4 0,4 10%-ный 0,3 0,3 0,3 0,3 0,3 Уайт-спирит Керосин Стеарат кальция Ингредиенты Кварцевый, 96,8 96,7 97,2 96,8 96,7 песок Циркон зернистыйФеноло-формальдегиднаясмола 1,2 1,2 1,2 1,2 1,2 СФП-011Л. ----СФП-015ЛСпирт этиловый изопропи1,2 1,2 1,2 1,2 1,2 ловый Водный раствор ПВС 8%-ный 1б%-ный 0,5 0,5 0,4 0,5 0,6 0,3 0,4 0,3 0,3 0,3 Уайт-спирит Керосин - - - - Стеарат---кальция

Таблица 1 97,5 97,4 1,0 1,0 --. - - .-- - ™.e-.«-i,™.«....«---......«,, .. ингредиентов, мае.% в смеси ТГГТГТГТ 97,0 96,8 96,5 96,9 7,3 1,0 1,2 1,2 1,2 1,2 1,0 1,0 1,2 1,5 1,2 0,4 0,5 0,5 0,5 0,5 0,3 0,3 0,3 0,3 0,2 Продолжение табл. 1 Содержание ингредиентов, мас.% в смеси II IS}ir : 6,7 - 96,7 96,6 96,5-92,8 - 97,4 - - - . 1,2 - - 1,2 1,2 4,0 1,3 0,9 1,3 - - - 0,6, - - 2,2 1,2 1,0 0,6 1,4 1,4 - - - 0,5 0,6 0,4 0,4 0,4 - - 0,4 - 0,2 0,3 0,3 - 0,3 0,2 ----- 1,0

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Плакированная смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1990 |

|

SU1764762A1 |

| Жидкоподвижная смесь для изготовления литейных форм и стержней | 1991 |

|

SU1836174A3 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1980 |

|

SU900928A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых продувкой воздухом | 1976 |

|

SU656734A1 |

| Облицовочное покрытие для изготовления литейных форм и стержней в нагреваемой оснастке | 1982 |

|

SU1034828A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1989 |

|

SU1620203A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1985 |

|

SU1271620A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1990 |

|

RU2024552C1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1080912A1 |

| Разделительное покрытие для нагреваемой модельно-стержневой оснастки | 1981 |

|

SU952410A1 |

СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ . ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, ОТВЕРЖДАЕМАЯ ПРОДУВКОЙ ВОЗДУХОМ В ХОЛОДНОЙ ОСНАСТКЕ с последующим доупрочнением тепловой сушкой вне оснастки, включающая огнеупорный зернистый материал, новолачное феноло-формальдегидное связующее, органический растворитель из класса спиртов и технологическую добавку, о т л и ч а ю щ а я с я тем, что, с целью повышения качества форм и стержней за счет повышения их прочности и уменьшения газотворности t при одновременном сокращении расхода связующего, смесь содержит в качестве технологической добавки 8-10%-ный водный раствор поливинилового спирта, а также углеводородный нефтяной растворитель при следующем соотношении ингредиентов, мае.%: Новолачное фенолоформальдегидное связующее0,8-1,5 Органический раство- ритель из класса спиртов0,8-1,5 (Л 8-10%-ный водный раствор поливинилового спирта0,4-0,6 Углеводородный нефтяной растворитель0,2-0,4 Огнеупорный зернистый материал Остальное со Од о UD

| Смесь для изготовления оболочковых форм, получаемых по постоянным моделям, и способ ее получения методом горячего плакирования | 1975 |

|

SU507390A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для изготовления литейных оболочковых форм и стержней по нагреваемой модельно-стержневой оснастке | 1977 |

|

SU660771A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-07—Публикация

1984-06-05—Подача