Изобретение относится к литейному производству, а именно к устройствам для термостатирования металлических литейных форм, и может найти применение при литье под давлением, в кокиль, под низким давлением, особенно в условиях многономенклатурного производства, требующего частой и быстрой смены литейных форм, в том числе в гибких автоматизированных производствах.

Цель изобретения - повышение производительности.

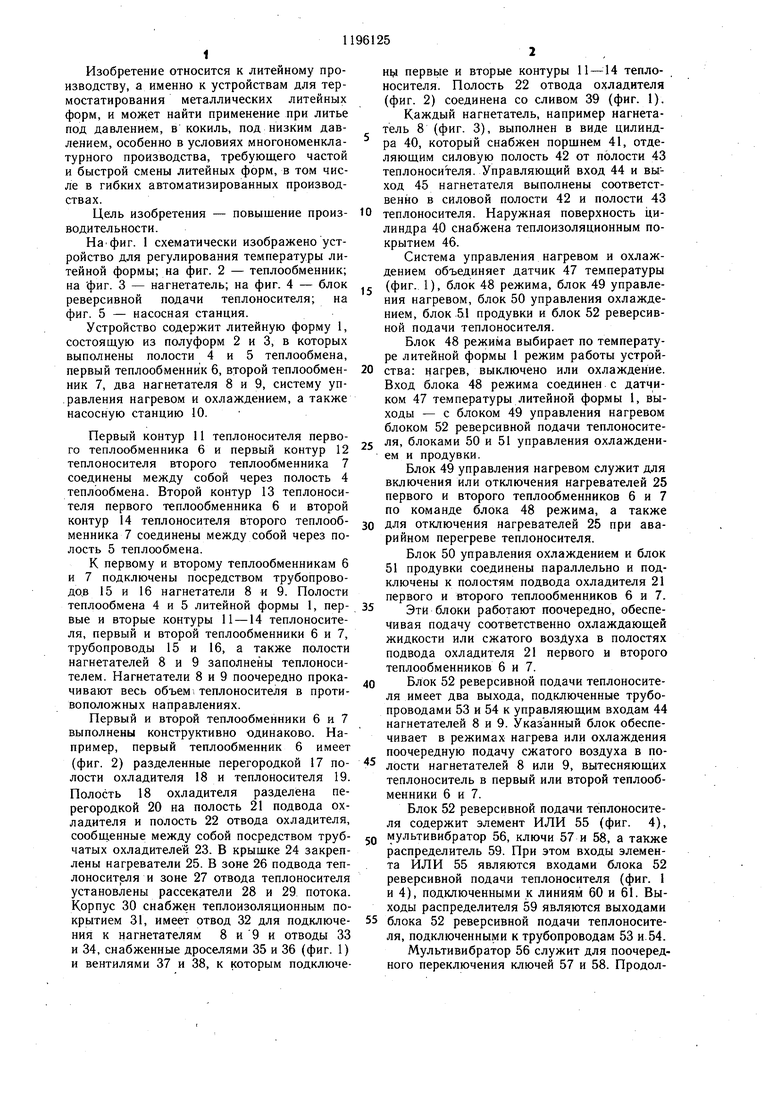

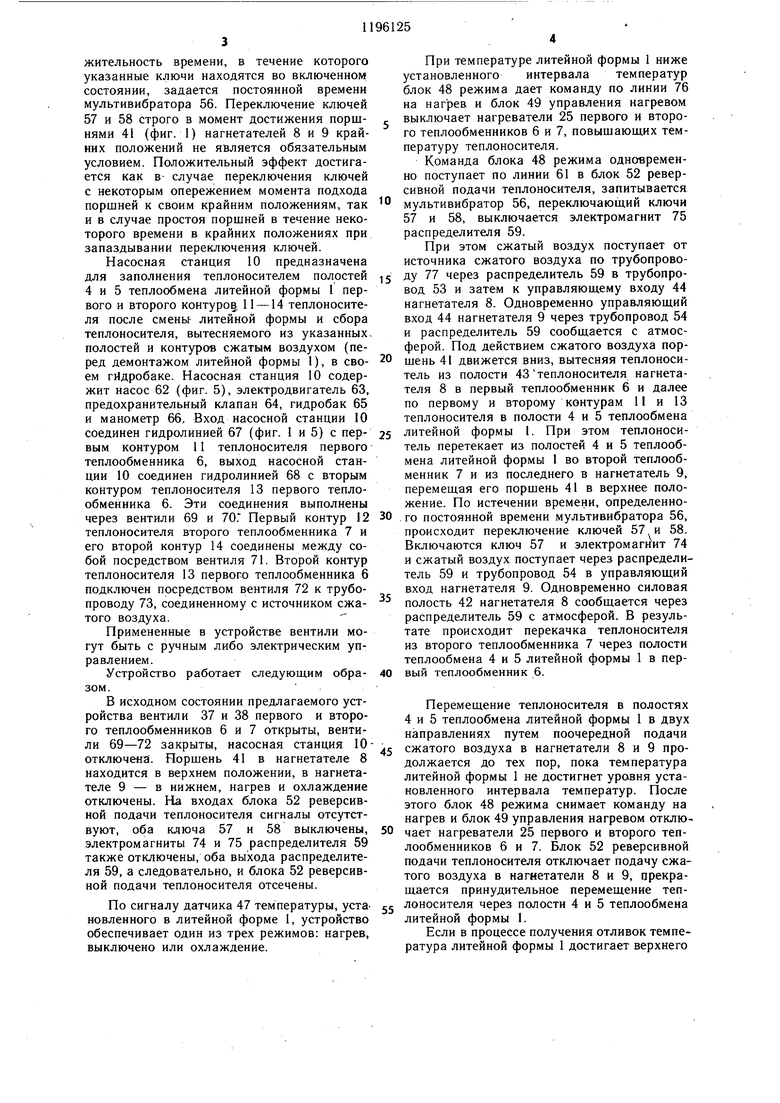

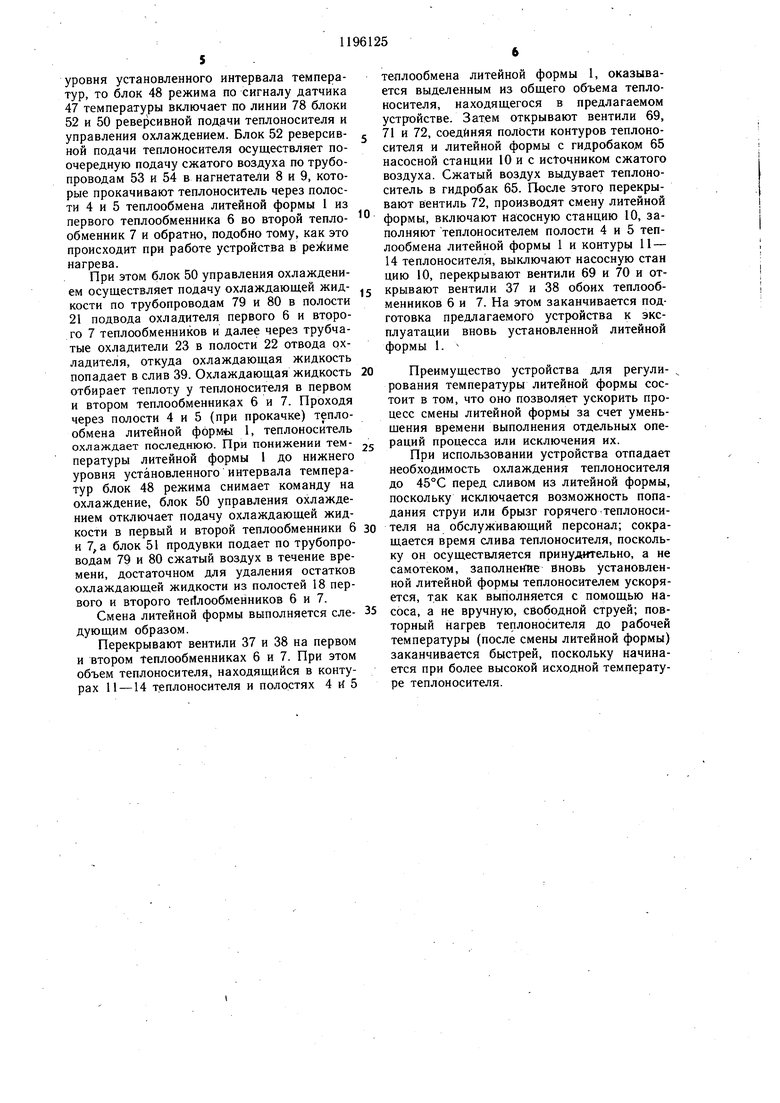

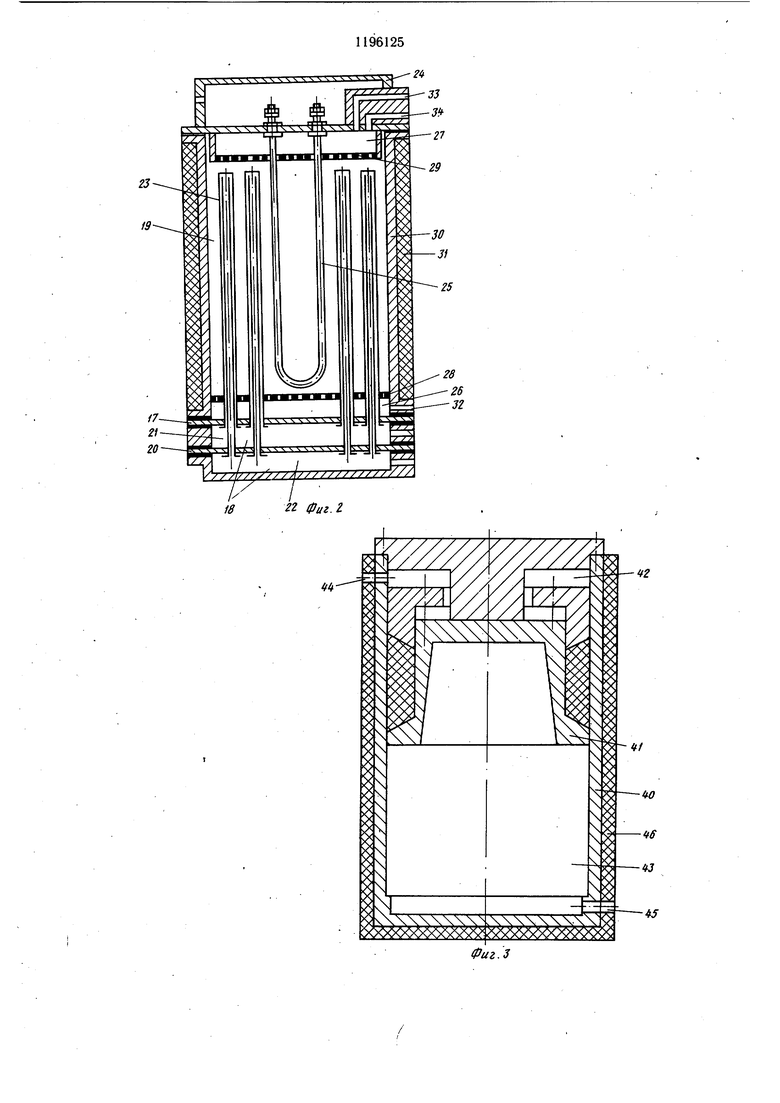

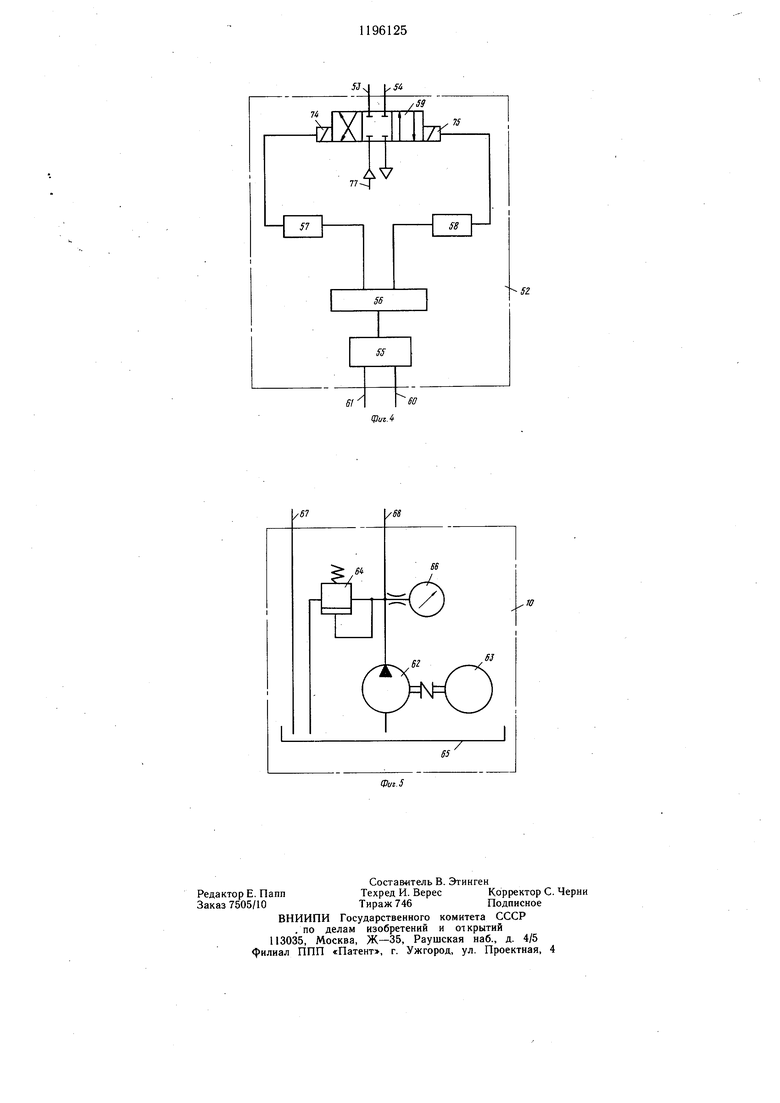

Нзфиг. 1 схематически изображено устройство для регулирования температуры литейной формы; на фиг. 2 - теплообменник; на фиг. 3 - нагнетатель; на фиг. 4 - блок реверсивной подачи теплоносителя; на фиг. 5 - насосная станция.

Устройство содержит литейную форму 1, состоящую из полуформ 2 и 3, в которых выполнены полости 4 и 5 теплообмена, первый теплообменник 6, второй теплообменник 7, два нагнетателя 8 и 9, систему уп-равления нагревом и охлаждением, а также насосную станцию 10.

Первый контур 11 теплоносителя первого теплообменника 6 и первый контур 12 теплоносителя второго теплообменника 7 соединены между собой через полость 4 теплообмена. Второй контур 13 теплоносителя первого теплообменника 6 и второй контур 14 теплоносителя второго теплообменника 7 соединены между собой через полость 5 теплообмена.

К первому и второму теплообменникам 6 и 7 подключены посредством трубопроводо,в 15 и 16 нагнетатели 8 и 9. Полости теплообмена 4 и 5 литейной формы 1, первые и вторые контуры 11 -14 теплоносителя, первый и второй теплообменники 6 и 7, трубопроводы 15 и 16, а также полости нагнетателей 8 и 9 заполнены теплоносителем. Нагнетатели 8 и 9 поочередно прокачивают весь объем; теплоносителя в противоположных направлениях.

Первый и второй теплообменники 6 и 7 выполнены конструктивно одинаково. Например, первый теплообменник 6 имеет (фиг. 2) разделенные перегородкой 17 полости охладителя 18 и теплоносителя 19. Полость 18 охладителя разделена перегородкой 20 на полость 21 подвода охладителя и полость 22 отвода охладителя, сообщенные между собой посредством трубчатых охладителей 23. В крышке 24 закреплены нагреватели 25. В зоне 26 подвода теплоносителя и зоне 27 отвода теплоносителя установлены рассекатели 28 и 29 потока. Корпус 30 снабжен теплоизоляционным покрытием 31, имеет отвод 32 для подключения к нагнетателям 8 и 9 и отводы 33 и 34, снабженные дроселями 35 и 36 (фиг. 1) и вентилями 37 и 38, к которым подключену первые и вторые контуры теплоносителя. Полость 22 отвода охладителя (фиг. 2) соединена со сливом 39 (фиг. 1). Каждый нагнетатель, например нагнетатель 8 (фиг. 3), выполнен в виде цилиндра 40, который снабжен поршнем 41, отделяющим силовую полость 42 от полости 43 теплоносителя. Управляющий вход 44 и выход 45 нагнетателя выполнены соответственно в силовой полости 42 и полости 43

теплоносителя. Наружная поверхность цилиндра 40 снабжена теплоизоляционным покрытием 46.

Система управления нагревом и охлаждением объединяет датчик 47 температуры

(фиг. 1), блок 48 режима, блок 49 управления нагревом, блок 50 управления охлаждением, блок 51 продувки и блок 52 реверсивной подачи теплоносителя.

Блок 48 режима выбирает по температуре литейной формы 1 режим работы устрой0 ства: нагрев, выключено или охлаждение. Вход блока 48 режима соединен с датчиком 47 температуры литейной формы I, выходы - с блоком 49 управления нагревом блоком 52 реверсивной подачи теплоносителя, блоками 50 и 51 управления охлаждением и продувки.

Блок 49 управления нагревом служит для включения или отключения нагревателей 25 первого и второго теплообменников 6 и 7 по команде блока 48 режима, а также

0 для отключения нагревателей 25 при аварийном перегреве теплоносителя.

Блок 50 управления охлаждением и блок 51 продувки соединены параллельно и подключены к полостям подвода охладителя 21 первого и второго теплообменников 6 и 7.

Эти блоки работают поочередно, обеспечивая подачу соответственно охлаждающей жидкости или сжатого воздуха в полостях подвода охладителя 21 первого и второго теплообменников 6 и 7.

0 Блок 52 реверсивной подачи теплоносителя имеет два выхода, подключенные трубопроводами 53 и 54 к управляющим входам 44 нагнетателей 8 и 9. Указанный блок обеспечивает в режимах нагрева или охлаждения поочередную подачу сжатого воздуха в по лости нагнетателей 8 или 9, вытесняющих теплоноситель в первый или второй теплообменники 6 и 7.

Блок 52 реверсивной подачи теплоносителя содержит элемент ИЛИ 55 (фиг. 4),

0 мультивибратор 56, ключи 57 и 58, а также распределитель 59. При этом входы элемента ИЛИ 55 являются входами блока 52 реверсивной подачи теплоносителя (фиг. 1 и 4), подключенными к линиям 60 и 61. Выходы распределителя 59 являются выходами

5 блока 52 реверсивной подачи теплоносителя, подключенными к трубопроводам 53 и. 54. Мультивибратор 56 служит для поочередного переключения ключей 57 и 58. Продолжительность времени, в течение которого указанные ключи находятся во включенном состоянии, задается постоянной времени мультивибратора 56. Переключение ключей 57 и 58 строго в момент достижения поршнями 41 (фиг. 1) нагнетателей 8 и 9 крайних положений не является обязательным условием. Положительный эффект достигается как в- случае переключения ключей с некоторым опережением момента подхода поршней к своим крайним положениям, так и в случае простоя поршней в течение некоторого времени в крайних положениях при запаздывании переключения ключей.

Насосная станция 10 предназначена для заполнения теплоносителем полостей 4 и 5 теплообмена литейной формы 1 первого и второго контуров 11 -14 теплоносителя после смены- литейной формы и сбора теплоносителя, вытесняемого из указанных полостей и контуров сжатым воздухом (перед демонтажом литейной формы 1), в своем гйдробаке. Насосная станция 10 содержит насос 62 (фиг. 5), электродвигатель 63, предохранительный клапан 64, гидробак 65 и манометр 66, Вход насосной станции 10 соединен гидролинией 67 (фиг. 1 и 5) с первым контуром 11 теплоносителя первого теплообменника 6, выход насосной станции 10 соединен гидролинией 68 с вторым контуром теплоносителя 13 первого теплообменника 6. Эти соединения выполнены через вентили 69 и 70. Первый контур 12 теплоносителя второго теплообменника 7 и его второй контур 14 соединены между собой посредством вентиля 71. Второй контур теплоносителя 13 первого теплообменника 6 подключен посредством вентиля 72 к трубопроводу 73, соединенному с источником ежатого воздуха.

Примененные в устройстве вентили могут быть с ручным либо электрическим управлением.

Устройство работает следующим образом.

В исходном состоянии предлагаемого устройства вентили 37 и 38 первого и второго теплообменников 6 и 7 открыты, вентили 69-72 закрыты, насосная станция 10 отключена. Поршень 41 в нагнетателе 8 находится в верхнем положении, в нагнетателе 9 - в нижнем, нагрев и охлаждение отключены. На входах блока 52 реверсивной подачи теплоносителя сигналы отсутствуют, оба ключа 57 и 58 выключены, электромагниты 74 и 75 распределителя 59 также отключены, оба выхода распределителя 59, а следовательно, и блока 52 реверсивной подачи теплоносителя отсечены.

По сигналу датчика 47 температуры, установленного в литейной форме 1, устройство обеспечивает один из трех режимов: нагрев, выключено или охлаждение.

При температуре литейной формы 1 ниже установленного интервала температур блок 48 режима дает команду по линии 76 на нагрев и блок 49 управления нагревом выключает нагреватели 25 первого и второго теплообменников 6 и 7, повышающих температуру теплоносителя.

Команда блока 48 режима одновременно поступает по линии 61 в блок 52 реверсивной подачи теплоносителя, запитывается мультивибратор 56, переключающий ключи 57 и 58, выключается электромагнит 75 распределителя 59.

При этом сжатый воздух поступает от источника сжатого воздуха по трубопроводу 77 через распределитель 59 в трубопровод 53 и затем к управляющему входу 44 нагнетателя 8. Одновременно управляющий вход 44 нагнетателя 9 через трубопровод 54 и распределитель 59 сообщается с атмосферой. Под действием сжатого воздуха порщень 41 движется вниз, вытесняя теплоноситель из полости 43теплоносителя нагнетателя 8 в первый теплообменник 6 и далее по первому и второму контурам 11 и 13 теплоносителя в полости 4 и 5 теплообмена литейной формы 1. При этом теплоноситель перетекает из полостей 4 и 5 теплообмена литейной формы 1 во второй теплообменник 7 и из последнего в нагнетатель 9, перемещая его поршень 41 в верхнее положение. По истечении времени, определенно. го постоянной времени мультивибратора 56, происходит переключение ключей 57 и 58. Включаются ключ 57 и электромагнит 74 и сжатый воздух поступает через распределитель 59 и трубопровод 54 в управляющий вход нагнетателя 9. Одновременно силовая полость 42 нагнетателя 8 сообщается через распределитель 59 с атмосферой. В результате происходит перекачка теплоносителя из второго теплообменника 7 через полости теплообмена 4 и 5 литейной формы 1 в первый теплообменник 6.

Перемещение теплоносителя в полостях 4 и 5 теплообмена литейной формы 1 в двух направлениях путем поочередной подачи сжатого воздуха в нагнетатели 8 и 9 продолжается до тех пор, пока температура литейной формы 1 не достигнет уровня установленного интервала температур. После этого блок 48 режима снимает команду на нагрев и блок 49 управления нагревом отключает нагреватели 25 первого и второго теплообменников 6 и 7. Блок 52 реверсивной подачи теплоносителя отключает подачу сжатого воздуха в нагнетатели 8 и 9, прекращается принудительное перемещение теплоносителя через полости 4 и 5 теплообмена литейной формы 1.

Если в процессе получения отливок температура литейной формы 1 достигает верхнего уровня установленного интервала температур, то блок 48 режима по сигналу датчика 47 температуры включает по линии 78 блоки 52 и 50 реверсивной подачи теплоносителя и управления охлаждением. Блок 52 реверсивной подачи теплоносителя осуществляет поочередную подачу сжатого воздуха по трубопроводам 53 и 54 в нагнетатели 8 и 9, которые прокачивают теплоноситель через полости 4 и 5 теплообмена литейной формы 1 из первого теплообменника 6 во второй теплообменник 7 и обратно, подобно тому, как это происходит при работе устройства в pejkHMe нагрева. При этом блок 50 управления охлаждением осуществляет подачу охлаждающей жидкости по трубопроводам 79 и 80 в полости 21 подвода охладителя первого 6 и второго 7 теплообменников и далее через трубчатые охладители 23 в полости 22 отвода охладителя, откуда охлаждающая жидкость попадает в слив 39. Охлаждающая жидкость отбирает теплоту у теплоносителя в первом и втором теплообменниках 6 и 7. Проходя через полости 4 и 5 (при прокачке) теплообмена литейной формы 1, теплоноситель охлаждает последнюю. При понижении температуры литейной формы 1 до нижнего уровня установленного интервала температур блок 48 режима снимает команду на охлаждение, блок 50 управления охлаждением отключает подачу охлаждающей жидкости в первый и второй теплообменники 6 и 7, а блок 51 продувки подает по трубопроводам 79 и 80 сжатый воздух в течение времени, достаточном для удаления остатков охлаждающей жидкости из полостей 18 первого и второго теЛлообменников 6 и 7. Смена литейной формы выполняется еледующим образом. Перекрывают вентили 37 и 38 на первом и втором теплообменниках 6 и 7. При этом объем теплоносителя, находящийся в контурах 11 -14 теплоносителя и полостях 4 И 5 теплообмена литейной формы 1, оказывается выделенным из общего объема теплоносителя, находящегося в предлагаемом устройстве. Затем открывают вентили 69, 71 и 72, соединяя полости контуров теплоносителя и литейной формы с гидробаком 65 насосной станции 10 и с источником сжатого воздуха. Сжатый воздух выдувает теплоноситель в гидробак 65. После этого перекрывают вентиль 72, производят смену литейной формы, включают насосную станцию 10, заполняют теплоносителем полости 4 и 5 теплообмена литейной формы 1 и контуры 11 - 14 теплоносителя, выключают насосную стан цию 10, перекрывают вентили 69 и 70 и открывают вентили 37 и 38 обоих теплообменников 6 и 7. На этом заканчивается подготовка предлагаемого устройства к эксплуатации вновь установленной литейной формы 1. Преимущество устройства для регулирования температуры литейной формы состоит Б том, что оно позволяет ускорить процесс смены литейной формы за счет уменьшения времени выполнения отдельных операций процесса или исключения их. При использовании устройства отпадает необходимость охлаждения теплоносителя до 45°С перед сливом из литейной формы, поскольку исключается возможность попадания струи или брызг горячего теплоносителя на обслуживающий персонал; сокращается время слива теплоносителя, поскольку он осуществляется принудительно, а не самотеком, заполне П1е вновь установленной литейной формы теплоносителем ускоряется, так как выполняется с помощью наcoca, а не вручную, свободной струей; повторный нагрев теплоносителя до рабочей температуры (после смены литейной формы) заканчивается быстрей, поскольку начинается при более высокой исходной температуре теплоносителя.

JN ил

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования температуры литейной формы | 1985 |

|

SU1252031A1 |

| Устройство для регулирования температуры литейной формы | 1982 |

|

SU1030094A1 |

| Устройство для регулирования температуры литейной формы | 1981 |

|

SU996087A1 |

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1996 |

|

RU2125165C1 |

| УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ ТЕПЛОВЫХ ВЫБРОСОВ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2314429C1 |

| Шкаф электротехнического устройства с жидкостной системой охлаждения | 2019 |

|

RU2729533C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА И СПОСОБ ПРИГОТОВЛЕНИЯ ЕЕ РАБОЧЕГО ТЕЛА | 1992 |

|

RU2013573C1 |

| СИСТЕМА ПОДОГРЕВА ТОПЛИВНОГО И БУФЕРНОГО ГАЗА | 2009 |

|

RU2403521C1 |

| Установка для термической обработки сыпучих пищевых продуктов | 2019 |

|

RU2698060C1 |

УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ЛИТЕЙНОЙ ФОРМЫ, содержащее два нагнетателя и два теплообменника, которые снабжены на отводах вентилями и соединены контурами теплоносителя между собой через литейную форму, а также систему управления нагревом и охлаждением, подключенную к источнику сжатого воздуха, отличающееся тем,,что, с целью повышения производительности, оно дополнительно снабжено насосной станцией, вход которой соединен с первым контуром теплоносителя первого теплообменника, выход насосной станции и источник сжатого воздуха соединены с вторым контуром теплоносителя первого теплообменника, а первый и второй контуры теплоносителя второго теплообменника соединены между собой, причем все соединения выполнены посредством вентилей. (Л С ;о О) N9 СД

/S7

.Ю

I..B3

ОЮ

| Система регулирования температуры металлических литейных форм | 1977 |

|

SU691240A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-07—Публикация

1984-08-02—Подача