Изобретение относится к способам защиты деталей из сталей и сплавов при высокотемпературной обработке и может быть использовано для защиты железоуглеродистых сплавов от окалинообразования, обезуглероживания и потери легирующих компонентов сплавов.

В процессе термической обработки в железоуглеродистых сплавах происходят нежелательные превращения, связанные с взаимодействием металла с кислородом: образование окалины, обезуглероживание поверхностного слоя металла и потеря легирующих элементов поверхностью сплавов.

Для защиты от окисления и обезуглероживания железоуглеродистых сплавов применяют различные меры.

Известен способ термической обработки деталей из металлов, сталей и сплавов, защищенный патентом РФ №2186860, Кл. C21D 1/74, F27B 5/04, F27D 1/18, F27D 7/06, опубл. 2002.08.10. Способ включает нагрев, выдержку и охлаждение деталей в герметизированном муфеле термической печи, вакуумированном и заполненном защитной атмосферой. Муфель герметизируют с помощью затвора с наполнителем. В герметизированном муфеле создают одновременно автовакуумирование и защитную атмосферу за счет взаимодействия газов в муфеле с поверхностью обрабатываемых деталей и работы затвора. В наполнитель затвора включают соответствующие активаторы. Отношение объема рабочего пространства муфеля к площади поверхности обрабатываемых деталей выбирают не более 0,5 м3/м2. Для термической обработки деталей, сопровождающейся диффузионным легированием, в муфель предварительно помещают соответствующие вещества насыщающих элементов. При использовании предлагаемого способа термообработки деталей не происходит изменения массы образцов различных сталей и сплавов и обезуглероживания поверхности обрабатываемых деталей.

Известны способы защиты низкоуглеродистой стали от обезуглероживания при высокотемпературной обработке, использующие контролируемые и защитные атмосферы (Жук Н.П. Курс теории коррозии и защиты металлов - М.: Изд. Металлургия, 1976 стр.472).

В качестве защитных атмосфер используются газовые среды из технически чистого азота, гелия, аргона и других инертных газов.

Кроме того, для защиты металлических материалов от окисления при высоких температурах используют так называемые контролируемые атмосферы - газообразные смеси с контролируемым значением окислительного потенциала. Состав контролируемой атмосферы подбирается таким, чтобы кислородный потенциал газовой фазы был меньше кислородного потенциала оксида металла

В промышленных условиях в качестве контролируемых атмосфер используются:

а) азот и влажный водород (N2+H2/H2О); эту газовую смесь получают диссоциацией аммиака и дожиганием образовавшегося при диссоциации водорода;

б) азот, моно- и диоксид углерода (N2+CO/CO2); данную газовую смесь получают в древесноугольных генераторах;

в) азот, влажный водород, моно- и диоксид углерода (N2+H2/H2О+ СО/СО2); эта атмосфера - продукт неполного сгорания углеводородов;

г) азот, моно- и диоксид углерода, метан, водород (N2,CO/CO2,CH4/H2); эта атмосфера выполняет, кроме защитных функций, роль науглероживания.

Часто, особенно в практике термической обработки, используются атмосферы, называемые эндо- и экзотермическими контролируемыми атмосферами (эндо- и экзогаз)

Состав экзогаза:

10%СО; 16%Н2;<0,05%СО2; 1,5%СН4; N2(ост.);

Состав эндогаза:

20%СО; 40%Н2;<1%СН4; N2(ост.).

Из данных состава следует, что эндоатмосфера нейтральна и не содержит газов - окислителей, но взрывоопасна, поэтому используется только в герметически закрытых нагревательных устройствах.

Недостатком известных способов является сложное термическое оборудование, которое должно обеспечивать надежное вакуумирование и/или поддержание защитной атмосферы в муфеле с обрабатываемыми деталями.

Все описанные в литературе методы защиты деталей от окисления и обезуглероживания в процессе их термообработки имеют ряд недостатков, которые в первую очередь связаны с необходимостью использования специального оборудования для создания контролируемой атмосферы и ее регулирования, или же вакуумные печи. Предлагаемые покрытия, в частности эмалевые, не очень просто получать, еще сложнее после термообработки удалять. Кроме этого, их практически невозможно использовать для защиты от окисления крупных деталей, также внутренних поверхностей труб и других полых изделий.

Наиболее близким к заявляемому по технической сущности и достигаемому результату, выбранным в качестве прототипа, является способ защиты деталей из сталей и сплавов при высокотемпературной обработке, защищенный патентом РФ №2083686, Кл. C21D1/68, опубл. 1997.07.10.

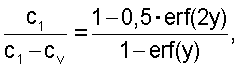

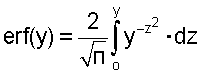

Способ заключается в нанесении на поверхность низкоуглеродистой стали с объемным содержанием углерода Со слоя металлического порошка с содержанием углерода C1 и толщиной h, величина которой связана с оптимальным временем tv защиты изделия от обезуглероживания соотношением: где: D - коэффициент диффузии углерода в металл основы при верхней температурной границе обработки изделия, а у - корень уравнения

где: D - коэффициент диффузии углерода в металл основы при верхней температурной границе обработки изделия, а у - корень уравнения  в котором

в котором

- интеграл вероятности.

- интеграл вероятности.

Недостатком известного способа является недостаточная защита обрабатываемых деталей от воздействия кислорода из атмосферы, что приводит к образованию окалины, обезуглероживанию поверхности и выгоранию легирующих добавок.

Задача, решаемая предлагаемым изобретением, - создание способа защиты деталей из сталей и сплавов при высокотемпературной обработке, не требующего специального термического оборудования, изменения режимов термической обработки и обеспечивающего надежную защиту от окисления и обезуглероживания.

Технический результат от использования изобретения заключается в предотвращении образования окалины, снижении глубины окисленного приповерхностного слоя, снижение толщины обезуглероженного слоя и уменьшении потерь легирующих компонентов (W, Mo, V, Ti, Cr, Ni и др.).

Указанный результат достигается тем, что в способе защиты деталей из сталей и сплавов при высокотемпературной обработке в печи, включающем внесение совместно с деталями химического соединения, в качестве химического соединения используют комплексные соединения алюминия или хрома с ацетилацетоном в количестве от 5 до 40 г на м3 печи.

Защита деталей из сталей и сплавов при высокотемпературной обработке обеспечивается введением в зону термообработки химических соединений: комплексных соединений алюминия или хрома с ацетилацетоном - ацетилацетонатов алюминия или хрома.

Предлагаемый способ позволяет проводить термообработку в обычных печах с воздушной атмосферой без изменения технологических режимов, не требует дополнительного оборудования, не требует дополнительной обработки поверхности деталей (нанесение и снятие покрытия ни до, ни после термообработки). Ранее методы, подобные предложенному нами, для данных целей не использовались.

Ацетилацетонаты металлов - комплексные соединения металлов с ацетилацетоном. Ацетилацетон - АА (диацетилметан, пентан-2,4-дион) СН3-СО-СН2-СО-СН3) - органическое соединение, относящееся к классу кетонов.

С ионами металлов ацетилацетон дает прочные координационные соединения (хелаты). Свойства ацетилацетонатов металлов в большинстве случаев определяются их устойчивостью в температурном интервале 200-400°С и способностью разлагаться на поверхности нагретой подложки 300-900°С.

Данные по термической устойчивости Cr (АА)3 и Al (АА)3 приведены в таблице 1.

Термическое разложение комплексов с органическими хелатными лигандами дает множество продуктов, которые, кроме непосредственного плакирования металлсодержащим продуктом разложения, приводят к микролегированию, что в большинстве случаев также благоприятно сказывается на свойствах и микроструктурных особенностях обрабатываемых изделий.

При термической обработке в закрытых печах использование хелатных комплексов металлов основывается на химическом осаждении из газовой фазы

MLn→MkOlCm+∑R

где ∑R- газообразные продукты разложения, включая Н2О, СО, СО2, ацетон и др.

Способ осуществляют следующим образом. Ацетилацетонат металла вводится вместе с обрабатываемыми деталями в печь в виде порошка и при температуре 180-200°С возгоняется, переходя в газовую фазу, и заполняет объем печи. При 350-450°С происходит его термодеструкция (разложение) с образованием твердой фазы оксида алюминия, паров воды и углекислого газа.

Твердая фаза в виде технологического (неконструкционного) покрытия садится на нагретую поверхность деталей и нагревателей, осуществляя их защиту от высокотемпературной коррозии, обезуглероживания и потери легирующих элементов.

Защитное покрытие формируют в печах резистивного нагрева шахтного или камерного типа с воздушной атмосферой непосредственно во время термической обработки без изменения принятых режимов термообработки.

Был проведен анализ продуктов распада с целью выбора оптимальных условий техпроцесса.

При температурах 200-250°С пентадионатная группа не претерпевает дальнейшего распада, что приводит к увеличению ее концентрации в продуктах распада. С повышением температуры концентрация 2,4 пентадионата падает. При этом наряду с образованием оксида или карбида соответствующего металла происходит более глубокий распад этого радикала.

Дальнейшие исследования проводились при температурах термической обработки 800-1000°С для ацетилаценанатов алюминия и хрома. Газообразными продуктами, образующимися при распаде этих соединений при температурах термообработки, являются СО2 и Н2О.

Твердыми продуктами распада до температуры 600°С являются оксикарбиды хрома и алюминия CrOхС и A1OxС, а при температурах 600-1000°С - оксиды хрома и алюминия Cr2О3 и Al2O3, которые осаждаются на поверхностях деталей. Показано, что скорость роста барьерного покрытия зависит от концентрации комплекса и температуры поверхности детали. Для ацетилацетоната алюминия оптимальными являются температуры 750 - 1000°С и концентрация комплекса 5-40 г/м3 печного пространства. Для получения покрытия из оксида хрома температура 600-950°С и концентрация комплекса 5-40 г/м3. Проведенные исследования позволили определить температурный интервал ведения процесса и количество вводимой в объем печи реакционной композиции (табл.1).

Нижеследующие примеры иллюстрируют изобретение.

Пример №1. В качестве образцов брали стальные полосы размером 10×500×500 мм. Марка стали - ст.45. Температура термообработки 850°С. Время обработки 30 мин. Объем печи 1 м3. Образцы укладывали на металлический поддон, на дно которого равномерно рассыпали порошок ацетилацетоната алюминия. Затем поддон помещали в печь, нагретую до 850°С на 30 мин. После охлаждения образцов из них готовили шлифы и под микроскопом определяли глубину окисленного слоя и глубину обезуглероживания.

Примеры №№2, 3 и 4 приготовлены аналогично примеру 1. В примере №5 ацетилацетонат алюминия был заменен на карбюризатор (активированный уголь), который широко применяется в данной технологии термообработки.

В примерах №№6, 7, 8 ацетил ацетонат алюминия был заменен на ацетилацетонат хрома.

Результаты исследований представлены в таблице 2.

В таблице 3 приведены результаты термообработки других видов сталей. При этом количество ацетилацетоната алюминия составляло 20 г на м3.

Предлагаемые количества ацетилацетонатов алюминия и хрома являются оптимальными, найдены экспериментально и обеспечивают надежную защиту обрабатываемых деталей от окисления и обезуглероживания.

Увеличение количества ацетилацетонатов алюминия или хрома более 40 г на м3 печи приводит к нежелательному образованию в продуктах терморазложения ацетилацетонатов токсичного монооксида углерода.

Уменьшение количества ацетилацетонатов менее 5 г на м3 печи не обеспечивает надежной защиты поверхности деталей от окисления.

Таким образом, предлагаемое изобретение позволяет проводить высокотемпературную обработку деталей из сталей и сплавов без специального термического оборудования, без изменения режимов термической обработки и обеспечивает надежную защиту обрабатываемых деталей от окисления и обезуглероживания.

Преимуществом заявленного способа перед прототипом является то, что при применяемых стандартных методах термообработки изделий в присутствии предлагаемых составов (совместная загрузка в печь изделий и реакционной композиции) обеспечиваются:

- предотвращение образования окалины;

- снижение глубины окисленного приповерхностного слоя;

- снижение толщины обезуглероженного слоя;

- снижение потери легирующих компонентов (W, Mo, V, Ti, Cr, Ni др.);

- сохранение геометрии и размерной точности деталей;

- экономия природного газа до 40%;

- увеличение срока службы электронагревателей печи примерно в 1,5 раза.

Использование изобретения позволяет устранить:

- очистные операции после термообработки деталей (дробеструйная и абразивная обработка, голтовка, травление);

- применение безокислительного нагрева (вакуум, инертная атмосфера, соляные ванны);

- брак деталей, вызванный недостаточной чистотой поверхности в труднодоступных внутренних полостях, карманах.

Кроме того, как показали исследования, при использовании предлагаемой технологии значительно повышается коррозионная стойкость поверхности. Для некоторых типов низколегированных сталей при использовании ацетилацетоната хрома возможно прямое получение оксидированной поверхности изделий без дополнительной обработки последних в ваннах химического оксидирования.

№№

ацетилацетоната

алюминия, г

ацетилацетоната

хрома, г

окисленного

слоя, мкм

обезуглероженного

слоя, мкм

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ СПС-430 | 2010 |

|

RU2434071C2 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ДЕТАЛЕЙ ПРИ НАГРЕВЕ В ПЕЧАХ | 2013 |

|

RU2535818C1 |

| ШЛАК ДЛЯ НАГРЕВА И НАПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2114184C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМАЦИОННО-УПРОЧНЕННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ С ПОКРЫТИЕМ И ЛИСТЫ С ПРЕДВАРИТЕЛЬНО НАНЕСЕННЫМ ПОКРЫТИЕМ ДЛЯ ИЗГОТОВЛЕНИЯ ЭТИХ ДЕТАЛЕЙ | 2013 |

|

RU2610995C2 |

| СОРТОВОЙ ПРОКАТ КАЛИБРОВАННЫЙ, КРУГЛЫЙ В ПРУТКАХ | 2004 |

|

RU2283875C2 |

| Жаропрочная сталь | 1990 |

|

SU1712456A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ, СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2186860C2 |

| Способ подготовки поверхности стальных изделий перед эмалированием | 1983 |

|

SU1196416A1 |

| Состав покрытия для защиты поверхностей стальных заготовок при термообработке | 1988 |

|

SU1675353A1 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2004 |

|

RU2285054C2 |

Изобретение относится к области термической обработки и может быть использовано для защиты деталей из сталей и сплавов. Для предотвращения образования окалины, снижения глубины окисленного приповерхностного слоя, снижения толщины обезуглероженного слоя и уменьшения потерь легирующих компонентов в деталях из сталей и сплавов детали подвергают высокотемпературной обработке в печи, при этом совместно с деталями в печь вводят комплексное химическое соединение алюминия и хрома с ацетилацетоном в количестве от 5 до 40 г на м3 печи. 3 табл.

Способ защиты деталей из сталей и сплавов от окисления при высокотемпературной обработке в печи, включающий введение в печь совместно с деталями химического соединения, отличающийся тем, что в качестве химического соединения используют комплексное соединение алюминия или хрома с ацетилацетоном в количестве от 5 до 40 г/м3 печи.

| СПОСОБ ЗАЩИТЫ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ОТ ОБЕЗУГЛЕРОЖИВАНИЯ ПРИ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКЕ | 1994 |

|

RU2083686C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННО-СТОЙКОГО ЛИСТА | 1992 |

|

RU2037557C1 |

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ЦИРКОНИЯ И ЕГО СПЛАВОВ ОТ ОКИСЛЕНИЯ | 1999 |

|

RU2159746C2 |

| Состав для защиты металла от окисления | 1983 |

|

SU1123815A1 |

| DE 2062118 A1, 22.06.1972. | |||

Авторы

Даты

2009-05-10—Публикация

2007-10-11—Подача