g

///////////////////

со

05 00 СП

т

///////

/

Фиг. 1

.

Изобретение относится к измерительной технике и предназначено для определения закон ов измерения состояния рабочей поверхности инструмента в процессе абразивной обработки с целью практического использования в машиностроении для повышения эффективностиэтого вида обработки и в частности на шлифовальных станках с ЧПУ для автоматической их подналадки.

Цель изобретения - повышение точности.

Способ измерения состояния рабочей поверхности абразивного инструмента заключается в том, что на поверхность абразивного инструмента наносят резцом царапину заданной глубины и измеряют частоту взаимодействия резца с абразивными зернами инструмента, затем осуществляют перемещение резца по тому же месту рабочей поверхности абразивного инструмента в обратном направлении и измеряют частоту взаимодействия |резца с абразивными зернами инструмента и сравнивают ее с частотой пр царапании, а длину режущей кромки резца выбирают в пределах двух-трех значений среднего размера абразивного зерна инструмента.

Способ обеспечивает получение более точной картины состояния поверхности исследуемого абразивного инструмента, так как при проходе резца по царапине в обратном направлении резец снова контактирует с зе нами исследуемого абразивного инструмента, оставшимися после первог прямого прохода резца, а поскольку самописцем фиксируются контакты резца с зернами инструмента не только при прямом его проходе, но и обратном то разность числа конта тов при прямом и обратном проходах резца дает число количества зерен, выпавших из связки инструмента, так как резец, имеющий длину зерна исследуемого инструмента, в каждый определенный момент контактирует только с одним зерном. Длину режущей кромки резца менее двух значений среднего размера зерна иметь нельзя, так как резец теряет жесткость, а кромка длиной более трех значений среднего размера зерна станет одновременно контактировать с несколькими зернами, что приведет к снижению точности измерений.

96735 -2

так как режущая кромка резца, кривизна которой эквидистантна кривизне измеряемой поверхности абразив- . ного инструмента, контактирует с всеми своими точками с зернами инструмента на одной и той же высоте от уровня связки. Серия измерений при проходах резца на различной глубине от поверхности исследуемого инструмента еще более повьш1ает точность и результативность исследований. Способ обеспечивает выполнение исследований в более .короткий срок, так как за одно и то же время снимаются показания, используемые для определения нескольких параметров: прочность удержания зерен связкой, расположение абразивных зерен, склонность работы абразивного инструмента в режиме притупления или в режиме самозатачивания.

Результаты измерений позволяют назначать более оптимальные режимы абразивной обработки деталей, поскольку они дают возможность правильно выбрать инструмент для точной чистовой обработки, к которой предьявляются высокие требования сохранения в процессе работы исходной формы инструмента и для черновой и предварительной обработки, при которой требуется обеспечить высокую степень самозатачивания абразивного инструмента. Так они позволяют получить исходные данные (плотность расположения зерен, прочность зерен и силу их удержания связкой) для расчета шероховатости получаемой поверхности, сил резания, температуры, точности обработки.

Способ .позволяет повысить качество обработки деталей, так как позволяет правильно назначить режим правки шлифовального круга и режим шлифования .

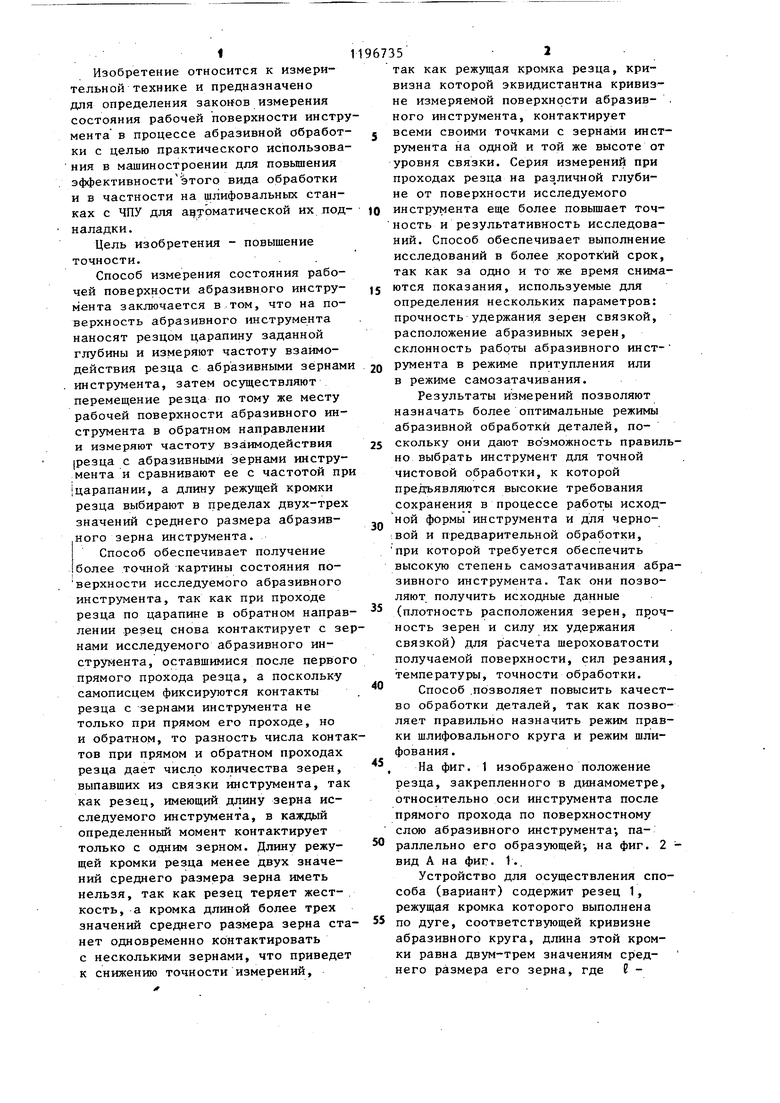

На фиг. 1 изображено положение резца, закрепленного в динамометре, относительно оси инструмента после прямого прохода по поверхностному слою абразивного инструмента , параллельно его образующей-, на фиг. 2 вид А на фиг. 1..

Устройство для осуществления способа (вариант) содержит резец 1, режущая кромка которого выполнена по дуге, соответствующей кривизне абразивного круга, длина этой кромки равна двум-трем значениям среднего размера его зерна, где 3 -;

длина режущей кромки резца, h - сре нее значение размера абразивного зерна исследуемого инструментаJ тензометрический динамометр 2, в котором закреплен резец 1; исследуемый абразивный инструмент (-круг) 3 и стол 4 шлифовального станка (не показан) .

На фиг. 1 стрелкой Г показано прямое направление движения стола, стрелкой Д- обратное с установленным на нем тензометрическим динамометром и укрепленным в последнем резцом 1 .

Пример. Проводились измерения состояний рабочей поверхности шлифовального круга Э9А25СМ2К-6. Средг НИИ размер зерна круга 0,4 мм. На 1стол 4 плоскошлифовального станка ЗГ71 установили тензометрический динамометр 2, в котором закрепили резец 1 из твердого сплава ВК8. Ширина режущей кромки резца 1,Q мм, радиус кривизны режущей кромки 50 мм. К тензометрическому динамометру подключили самописец (не показан). Поперечной подачей стола 4 шлифовального станка резец 1 врезали на глубину 10 мкм .и на такой глубине им сделали сквозной прямой проход в поверхностном слое по образующей шлифовального круга 3. При этом самописец выполнил запись показаний контактов кромки резца С зернами исследуемого инструтента. Затемj не меняя установки.

iiimrrn

мкм

Число контактов Прямой ход

резца

Обратный

ход

резца 2

25

96735 . 4

также поперечной подачей стола 4, выполнен обратньй проход резцом 1 по ранее пройденной им бороздке на шлифовальном круге, при этом также 5 самописцем выполнили запись показаний контактов резца с зернами инструмента. Круг поворачивался и измерение повторялось на глубине 8,5,3 и 1 мкм.

Показания самописца сведены в 10 таблицу.

Из таблицы видно, что если шлифовальный круг работает в тонком режиме, при котором глубинацарапин от зерен на поверхности изделия

15 не превышает 1 мкм, с течением времени он притупляется, так как разрушаются лишь отдельные вершины зерен. При среднем режиме работы, когда глубина царапни от зерен не

20 превьш1ает 5 мкм, круг частично самозатачивается. Это самый благо- приятный режим работы. При грубом режиме шлифования под действием

25 сил резания абразивные зерна преимущественно выпадают из связки, Kpyir сильно изнашивается.

Кроме того, таблица показывает характер расположения абразивных зерен по глубине и может служить

30 Ьсновой для оптимизации режима шлифования, исходя из заданной точности, качества поверхностного слоя детали, шероховатости повеохности ,и максимальной производительности

35 обработки. I

10

18

31

2 40

62

45

65

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ВЫСОКОТВЕРДОГО ПОРОШКОВОГО МАТЕРИАЛА | 2012 |

|

RU2519173C1 |

| СПОСОБ ВЫБОРА ОПТИМАЛЬНЫХ РЕЖИМОВ ШЛИФОВАНИЯ ДЕТАЛИ | 2013 |

|

RU2569606C2 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

| Способ правки абразивного круга на металлической связке | 1979 |

|

SU882719A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ИСПОЛЬЗОВАНИЯ АБРАЗИВНЫХ ЗЕРЕН | 2001 |

|

RU2191681C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПАЗОВ И ДРУГИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2204471C2 |

| СПОСОБ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ ПРОДОЛЬНО-ПРЕРЫВИСТЫМИ КРУГАМИ | 2001 |

|

RU2203172C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ИСПОЛЬЗОВАНИЯ АБРАЗИВНЫХ ЗЕРЕН | 2001 |

|

RU2191679C1 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА ПАРАМЕТРОВ ШЛИФОВАНИЯ ОБРАБАТЫВАЕМОГО МАТЕРИАЛА МИКРОРЕЗАНИЕМ ЕДИНИЧНЫМ ЗЕРНОМ В МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 2014 |

|

RU2597444C2 |

| Способ изготовления абразивного инструмента гальваническим методом | 1982 |

|

SU1021588A1 |

СПОСОБ ИЗМЕРЕНИЯ СОСТОЯНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ АБРАЗИВНОГО ИНСТРУМЕНТА, заключающийся в Totf, что на его поверхности-наносят резцом царапину заданной глубины и измеряют частоту взаимодействия резца с абразивными зернами инструмента, о т л и ч ающий-ся тем, что, с целью повьниения точности, осуществляют перемещение резца по тому же месту рабочей поверхности абразивного инструмента в обратном направлении, измеряют частоту взаимодействия резца с абразивными зернами инструмента и сравнивают ее с частотой при царапании, а длину режущей кромки резца выбирают в пределах двух-трех значений среднего размера абразивного зерна инструмента. (Л

| Королев А.Б | |||

| Исследование процессов образования поверхности инсту румента и детали при абразивной обработке | |||

| Саратов, СГУ, 1975, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

1985-12-07—Публикация

1984-03-06—Подача