Изобретение относится к промышленности строительных материалов и предназначено для изготовления изделий из ячеистого бетона.

Цель изобретения - снижение расхода газообразователя путем повышения степени вспучивания.

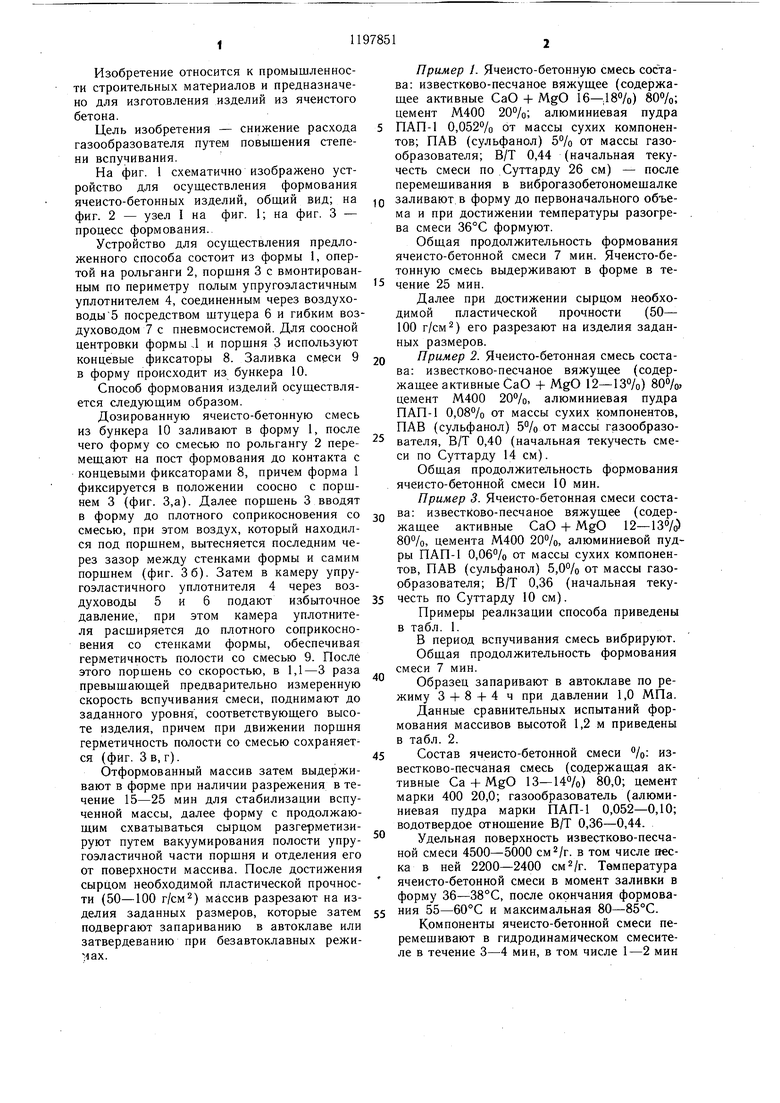

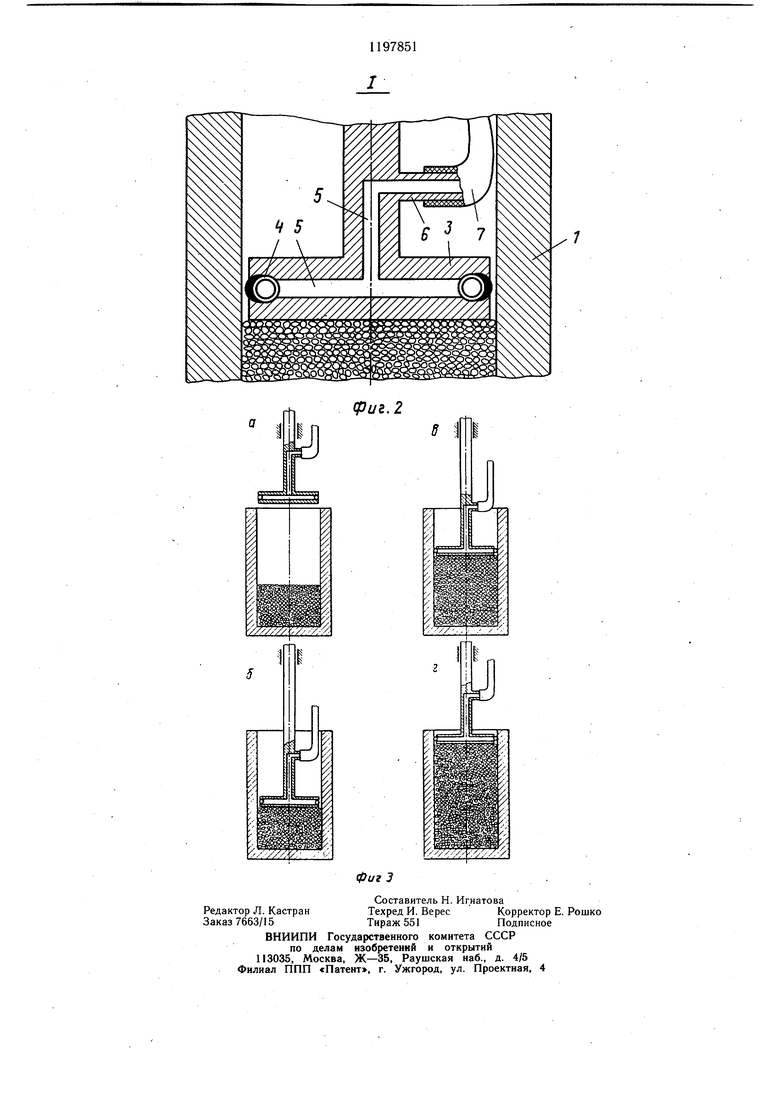

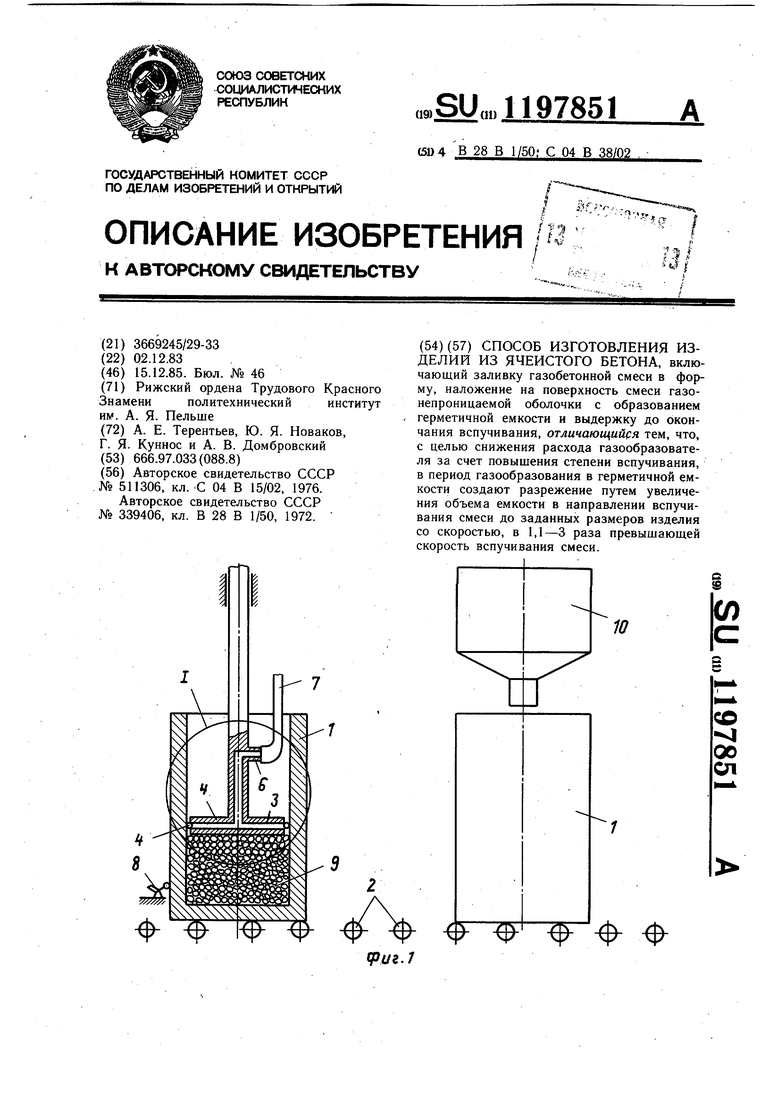

На фиг. 1 схематично изображено устройство для осуш.ествления формования ячеисто-бетонных изделий, обший вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - процесс формования.

Устройство для осуш,ествления предложенного способа состоит из формы 1, опертой на рольганги 2, поршня 3 с вмонтированным по периметру полым упругоэластичным уплотнителем 4, соединенным через воздуховоды5 посредством штуцера 6 и гибким воздуховодом 7 с пневмосистемой. Для соосной центровки формы ,1 и поршня 3 используют концевые фиксаторы 8. Заливка смеси 9 в форму происходит из бункера 10.

Способ формования изделий осушествляется следуюшим образом.

Дозированную ячеисто-бетонную смесь из бункера 10 заливают в форму 1, после чего форму со смесью по рольгангу 2 перемеш,ают на пост формования до контакта с концевыми фиксаторами 8, причем форма 1 фиксируется в положении соосно с поршнем 3 (фиг. 3,а). Далее поршень 3 вводят в форму до плотного соприкосновения со смесью, при этом воздух, который находился под поршнем, вытесняется последним через зазор между стенками формы и самим поршнем (фиг. 36). Затем в камеру упругоэластичного уплотнителя 4 через воздуховоды 5 и 6 подают избыточное давление, при этом камера уплотнителя расширяется до плотного соприкосновения со стенками формы, обеспечивая герметичность полости со смесью 9. После этого поршень со скоростью, в 1,1-3 раза превышающей предварительно измеренную скорость вспучивания смеси, поднимают до заданного уровня, соответствующего высоте изделия, причем при движении поршня герметичность полости со смесью сохраняется (фиг. 3 в, г).

Отформованный массив затем выдерживают в форме при наличии разрежения в течение 15-25 мин для стабилизации вспученной массы, далее форму с продолжающим схватываться сырцом разгерметизируют путем вакуумирования полости упругоэластичной части поршня и отделения его от поверхности массива. После достижения сырцом необходимой пластической прочности (50-100 г/см) массив разрезают на изделия заданных размеров, которые затем подвергают запариванию в автоклаве или затвердеванию при безавтоклавных режимах.

Пример 1. Ячеисто-бетонную смесь состава: известково-песчаное вяжущее (содержащее активные СаО + MgO 16-18 /о) 80%; цемент М400 20%; алюминиевая пудра 5 ПАП-1 0,052% от массы сухих компонентов; ПАВ (сульфанол) 5% от массы газообразователя; В/Т 0,44 (начальная текучесть смеси по Суттарду 26 см) - после перемешивания в виброгазобетономешалке Q заливают в форму до первоначального объема и при достижении температуры разогрева смеси 36°С формуют.

Общая продолжительность формования ячеисто-бетонной смеси 7 мин. Ячеисто-бетонную смесь выдерживают в форме в те5 чение 25 мин.

Далее при достижении сырцом необходимой пластической прочности (50- 100 г/см 2) его разрезают на изделия заданных размеров.

0 Пример 2. Ячеисто-бетонная смесь состава: известково-песчаное вяжущее (содержащее активные СаО + MgO 12-13%) 80%, цемент М400 20%, алюминиевая пудра ПАП-1 0,08% от массы сухих компонентов, ПАВ (сульфанол) 5% от массы газообразо5 вателя, В/Т 0,40 (начальная текучесть смеси по Суттарду 14 см).

Общая продолжительность формования ячеисто-бетонной смеси 10 мин.

Пример 3. Ячеисто-бетонная смеси состаQ ва: известково-песчаное вяжущее (содержащее активные СаО + MgO 12-13%) 80%, цемента М400 20%, алюминиевой пудры ПАП-1 0,06% от массы сухих компонентов, ПАВ (сульфанол) 5,0% от массы газообразователя; В/Т 0,36 (начальная теку5 честь по Суттарду 10 см).

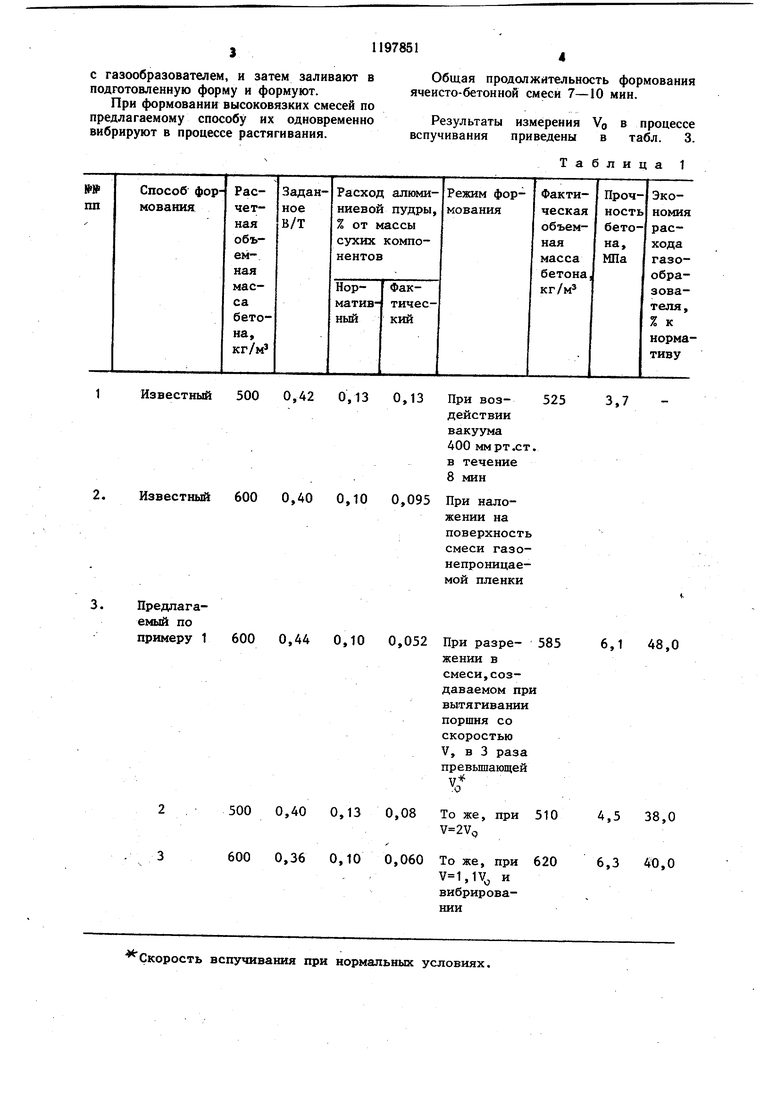

Примеры реализации способа приведены в табл. 1.

В период вспучивания смесь вибрируют.

Общая продолжительность формования смеси 7 мин.

Образец запаривают в автоклаве по режиму 3 + 8 + 4 ч при давлении 1,0 МПа.

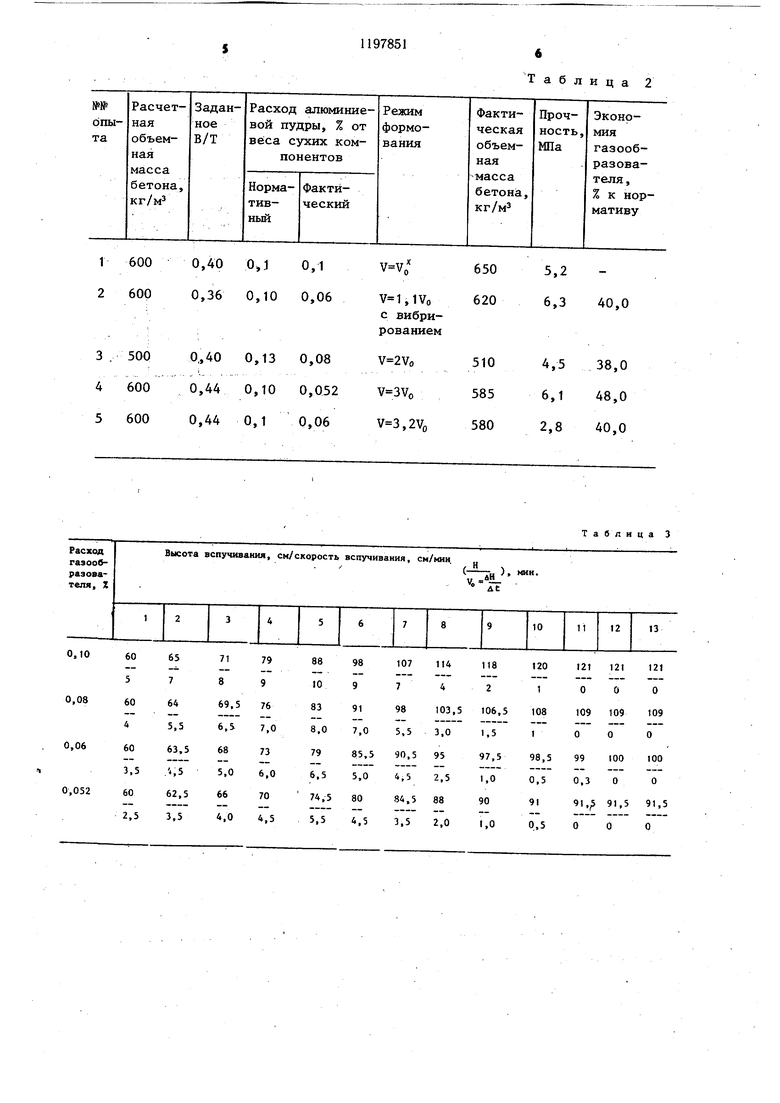

Данные сравнительных испытаний формования массивов высотой 1,2 м приведены в табл. 2.

5 Состав ячеисто-бетонной смеси %: известково-песчаная смесь (содержащая активные Ca + MgO 13-14%) 80,0; цемент марки 400 20,0; газообразователь (алюминиевая пудра марки ПАП-1 0,052-0,10; водотвердое отношение В/Т 0,36-0,44.

Удельная поверхность известково-песчаной смеси 4500-5000 . в том числе песка в ней 2200-2400 . Температура ячеисто-бетонной смеси в момент заливки в форму 36-38°С, после окончания формова5 ния 55-60°С и максимальная 80-85°С.

Компоненты ячеисто-бетонной смеси перемешивают в гидродинамическом смесителе в течение 3-4 мин, в том числе 1-2 мин

с газообразователем, и затем заливают в подготовленную форму н формуют.

При формовании высоковязких смесей по предлагаемому способу их одновременно вибрируют в процессе растягивания.

Общая продолжительность формования ячеисто-бетонной смеси 7-10 мин.

Результаты измерения VQ в процессе вспучивания приведены в табл. 3.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ячеистобетонных изделий | 1982 |

|

SU1070128A1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2292324C1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2073661C1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| Газообразователь для изготовления ячеистого бетона | 1979 |

|

SU863544A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗОЛЬНЫХ ЯЧЕИСТЫХ БЕТОНОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2168485C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2600398C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ГАЗОБЕТОНА | 2004 |

|

RU2255073C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА, включающий заливку газобетонной смеси в форму, наложение на поверхность смеси газонепроницаемой оболочки с образованием герметичной емкости и выдержку до окончания вспучивания, отличающийся тем, что, с целью снижения расхода газообразователя за счет повышения степени вспучивания, в период газообразования в герметичной емкости создают разрежение путем увеличения объема емкости в направлении вспучивания смеси до заданных размеров изделия со скоростью, в 1,1-3 раза превышающей скорость вспучивания смеси. (Л 10 со 00 ел ф

Известный 500 0,42 0,13 0,13

Известный 600 0,40 0,10 0,095

Предлагаемый по

600 0,44 0,10 0,052 примеру 1

500 0,40 0,13

600 0,36 0,10

Скорость вспучивания при нормальных условиях.

3,7

525

6,1 48,0

585

4,5 38,0

То же, при

510

То же, при 620 6,3 40,0 ,1X, и вибрировании

6000,40OJ0,1

6000,360,100,06

500О,,400,130,08

6000,440,100,052

6000,440,10,06 0.О606571798898 5789109 °.°8606469,5768391 45,56,S7,08,07,0 0.066063,568737985,5 3,5.,55,06,06,55,0 0,0526062,56670 74,580 2,53,54,04,55,54,5

Таблица 2

6505,2

6206,340,0

5104,538,0

5856,148,0

5802,840,0

Таблица 3

121 121 00 109 109 00 99 100 0,3 0

91, 91,5 00 107114118120 7421 98103,5106,5108 5,53,01,5I 90,59597,598,5 4,52,51,00,5 84,5889091 3,52,0r,00,5

| Способ приготовления ячеистобетонной смеси | 1970 |

|

SU511306A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ФОРМОВАНИЯ ГАЗОБЕТОННЫХ ИЗДЕЛИЙ\, | 0 |

|

SU339406A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-12-15—Публикация

1983-12-02—Подача