сх

Изобретение относится к промьшленности строительных материалов, а именно к производству ячеистых бетонов .

Известны способы повышения прочности бетона путем активации части цемента гидратированием .в подогретой воде в течение 5-25 мин и последующего его смешения с остальными компонентами d J.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготовления ячеисто-бетонных изделий включающий смешение в определенном соотношении воды, цемента, предварительно измельченных известково-песчаной смеси и песка, алюминиевой пудры и сульфанола, формование.из смеси Массива, резку массива на изделия и тепловлажностную обработку C2J.

Недостатками известных способов производства ячеисто-бетонных изделий являются низкая пластическая прочность после формования и невысокая скорость набора этой, прочности, небольшая прочность готовых ячеисто-бетонных изделий и невысокий коэффициент конструктивного качества.

Цель изобретения - повышение пластической прочности сыриа и скорости ее достижения, увеличение прочности ячеисто-бетонных изделий и коэффициента конструктивного качества.

Указанная цель достигается тем, что согласно способу изготовления ячеисто-бетонных изделий, включающему смеиение в определенном соотношении воды, иемента, предварительно измельченных известково-песчаной смеси и песка, алюминиевой пудры и сульфанола, формование из смеси массива , резку массива на изделия и тепловлажностную обработку, перед смешиванием 45-60% цемента предварительно активируют-гидрлтируют в течение 5-15 мин при 35-38с, а затем ймешивают активированный цемент с остальными компонентами ячеисто-бетонной смеси.

Для изготовления образцов определенное количество цемента (45,50,60« от массы всего цемента) подвергают активации-гидратации в смесителе гидродинамического типа со скоростью вращения меишлки 1000 об/мин в течение 5,10 и 15 мин при водопементном отношении , затем в смеситель подают оставшуюся воду, загружают оставшееся количество цемента, предварительно приготовленные известково-песчаную смесь и песок, переме1гивают в течение 2 мин, добавляют ПАП-1 (алюминиевая пудра с сульфанолом) и перемешивают 1 мин. Готову ячеисто-бетонную смесь выливают в формы, при этом густота смеси должна быть в пределах 11-15 см расплыва конуса по Суттарду. Образцы формуют по ударной технологии на удар9 ных площадках, после чего у отформованных массивов срезают горбушку и массив,разрезают на нужные изделия, которые подвергают тепловлажностной обработке.

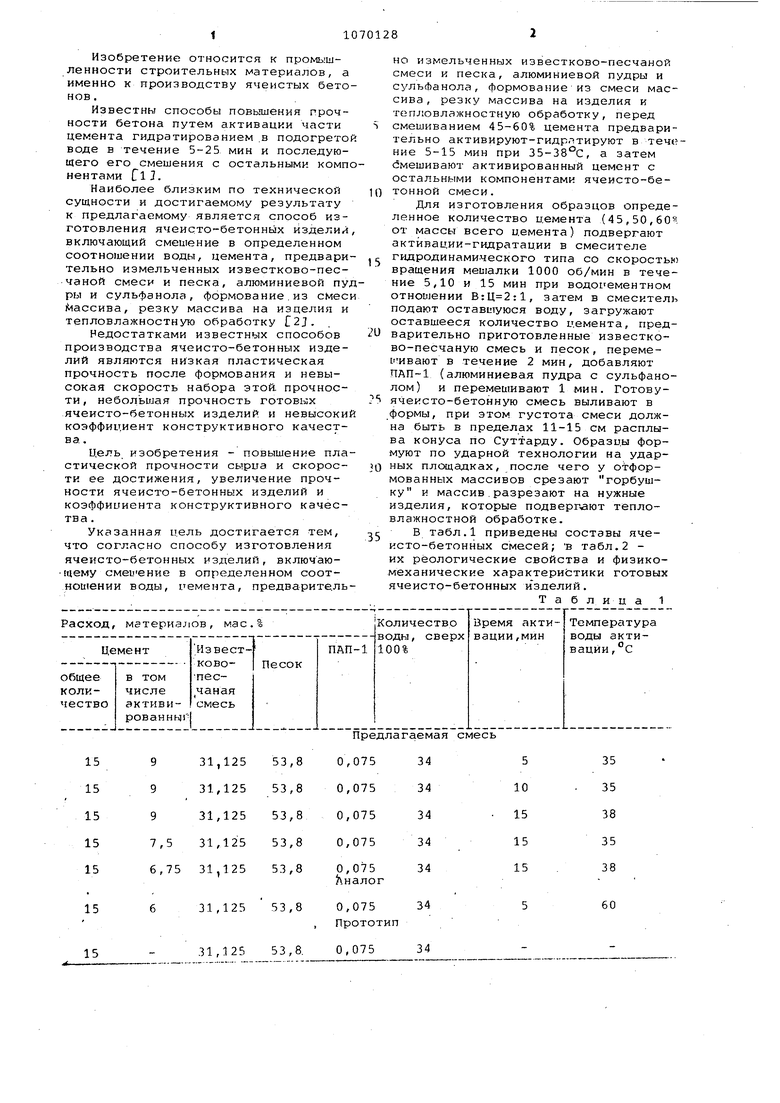

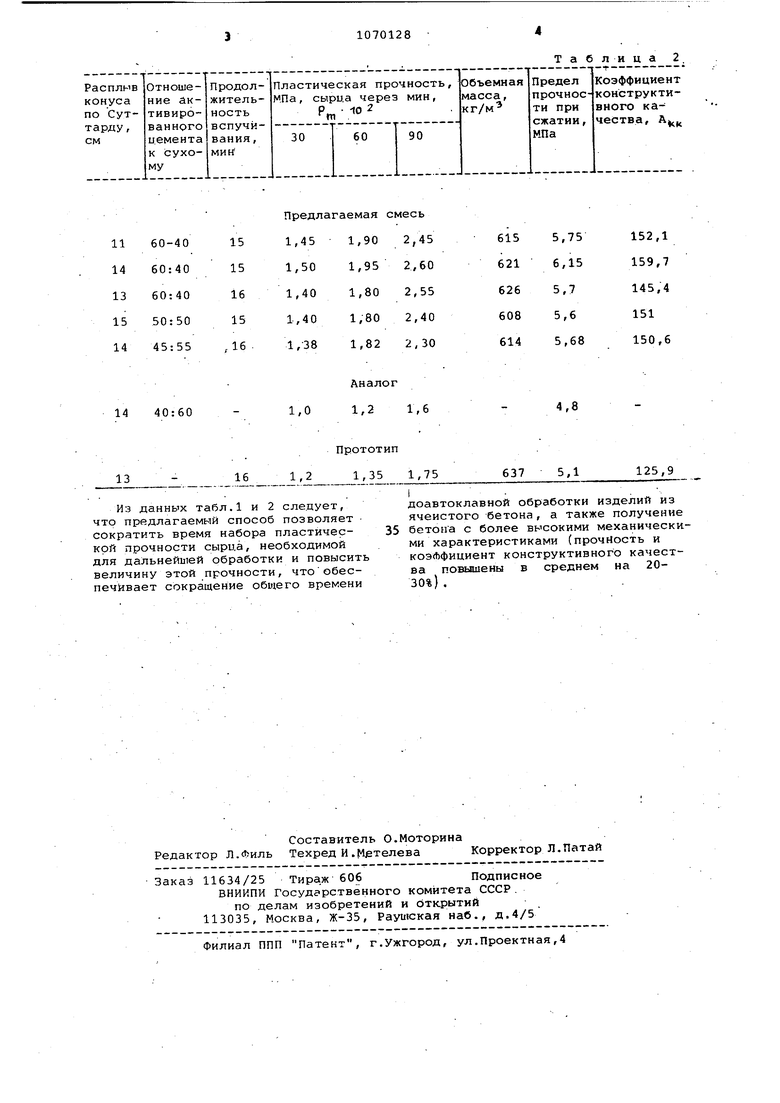

В табл.1 приведены составы ячеисто-бетонных смесей; в табл.2 их реологические свойства и физикомеханические характеристики готовых ячеисто-бетонных изделий.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из ячеистого бетона | 1983 |

|

SU1197851A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| Способ изготовления ячеисто-бетонных изделий | 1990 |

|

SU1759820A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| ИЗДЕЛИЕ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СМЕСЬ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ | 2018 |

|

RU2681166C1 |

| Сырьевая смесь для изготовления ячеистого теплоизоляционного материала | 1988 |

|

SU1689363A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2073661C1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ, включающий, смешение в определенном соотношении воды, цемента, предварительно измельченных известково-песчаной смеси и песка, алюминиевой пудры и сульфанола,формование из смеси массива, резку массива на изделия и тепловлажност- ную обработку, ртличающийс я тем, что, с целью повьоиения пластической прочности сырца и скорости ее достижения, увеличения прочности ячеисто-бетонных изделий, коэффициента конструктивного качества, перед смешиванием 45-60% цемента предварительно активируют - гидрэтируют.в течение 5-15 мин при 35-38 с, а затем смешивают активированный цемент с остальными компонентами ячеисто-бетониой смеси.

931,125 931,125 931,125 7,531,125 6,7531,125 31,125 53,8 0,075 34 , Прототип 31,125 53,8. 0,075 Предлагаемая смесь 34 34 34 34 34 5 10 15 15 15

40:60

14

16

13

Из данных табл.1 и 2 следует, что предлагаемый способ позволяет сократить время набора пластической прочности сырца, необходимой для дальнейшей обработки и повысить величину этой прочности, чтообеспечивает сокращение общего времени

Таблица 2

доавтоклавной обработки изделий из ячеистого бетона, а также получение 35 бетона с более высокими механическими характеристиками (прочность и коэффициент конструктивного качества повышены в среднем на 2030%) .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления бетонной смеси | 1976 |

|

SU643457A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горяйнов К.Э | |||

| и др | |||

| Технология минеральных теплоизоляционных материалов и легких бетонов | |||

| М., Стройиздат, 1976, с.316-322 (прототип ). | |||

Авторы

Даты

1984-01-30—Публикация

1982-01-20—Подача