;о со

СП

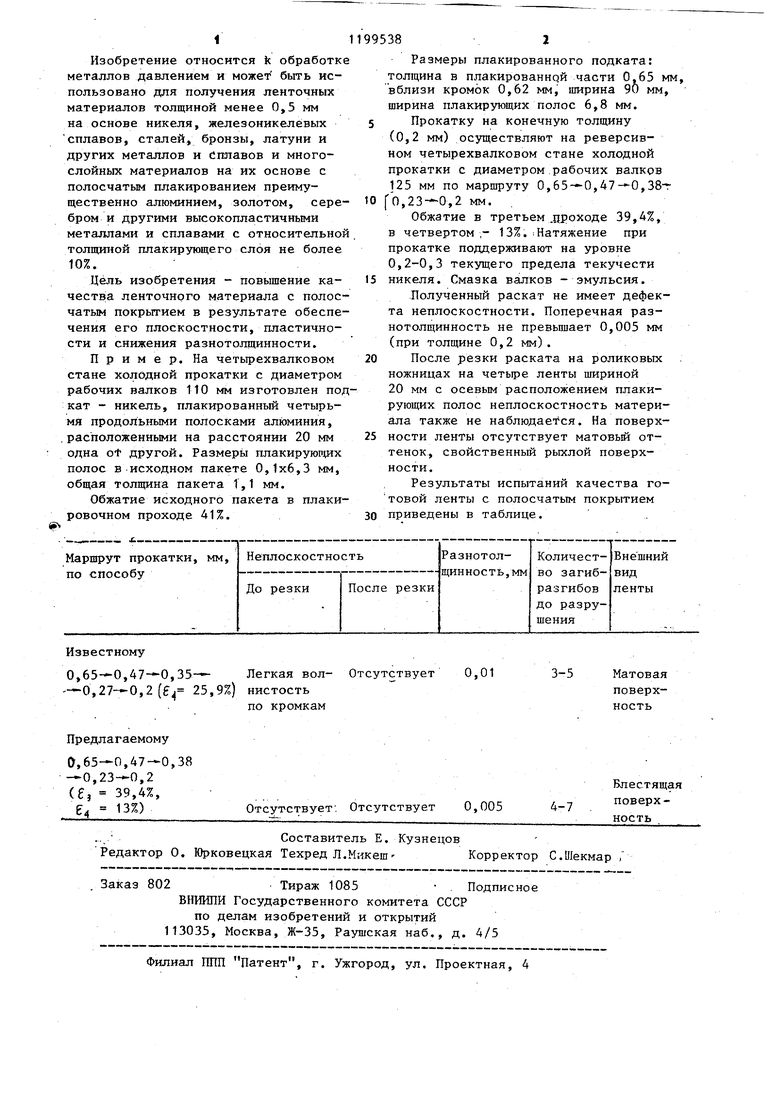

DO 00 1 Изобретение относится k обработк металлов давлением и может быть использовано для получения ленточных материалов толщиной менее 0,5 мм на основе никеля, железоникелевых сплавов, сталей, бронзы, латуни и других металлов и Сплавов и многослойных материалов на их основе с полосчатым плакггрованием преимущественно алюминием, золотом, сере бром и другими высокопластичными металлами и сплавами с относительно толщиной плакирующего слоя не более Цель изобретения - повышение качества ленточного материала с полос чатым покрытием в результате обеспе чения его плоскостности, пластичности и снижения разнотолщинности. Пример. На четырехвалковом стане холодной прокатки с диаметром рабочих валков 110 мм изготовлен по кат - никель, плакированный четырьмя продольными полосками алюминия, .расположенными на расстоянии 20 мм одна ot другой. Размеры плакируюгцих полос в исходном пакете 0,1x6,3 мм, общая толщина пакета 1,1 мм. Обжатие исходного пакета в плаки ровочном проходе 41%. 38 Размеры плакированного подката: толщина в плакированной части 0,65 мм, вблизи кромок 0,62 мм, ширина 90 мм, ширина плакирующих полос 6,8 мм. Прокатку на конечную толщину (0,2 мм) осуществляют на реверсивном четыреквалковом стане холодной прокатки с диаметром рабочих валков 125 мм по маршруту 0,65-0,47-0,38т 0,23-0,2 мм. Обжатие в третьем .проходе 39,4%, в четвертом,- 13%. iНатяжение при прокатке поддерживают на уровне 0,2-0,3 текущего предела текучести никеля. Смазка валков - эмульсия. Полученный раскат не имеет дефекта неплоскостности. Поперечная разнотолщинность не превышает 0,005 мм (при толщине 0,2 мм). После резки раската на роликовых ножницах на четыре ленты шириной 20 мм с осевым расположением плакирующих полос неплоскостность материала также не наблюдается. На поверхности ленты отсутствует матовьй оттенок, свойственный рыхлой поверхности. Результаты испытаний качества гоТОБОЙ ленты с полосчатым покрытием приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ ЛИСТОВ | 1992 |

|

RU2025238C1 |

| СПОСОБ ПЛАКИРОВАНИЯ ДВУСЛОЙНОГО БИМЕТАЛЛА | 1991 |

|

RU2025237C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| Способ изготовления плакированных прецизионных тонких полос и прокатный шестивалковый стан для его осуществления | 1990 |

|

SU1796305A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2013 |

|

RU2534696C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| Способ получения многослойных материалов | 1978 |

|

SU719851A1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223336C2 |

| Способ изготовления многослойных плакированных полос | 1989 |

|

SU1742008A1 |

СПОСОБ ПОЛУ 1ЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА С ПОЛОСЧАТЫМ ПЛАКИРОВАНИЕМ, включающий подготовку исходных материалов, сборку .составной заготовки толщиной не более 2 мм с относительной толщиной и шириной плакирзпощего слоя не более 0,1 и 0,5 соответственHOj с отношением пределов текучести плакирующего: и основного материалов в ртозкженном состоянии не более 0,3, совместную холодную прокатку в пла- кировочном проходе с ограничением взаимного поперечного перемещения полос с регламентированным задним натяжением их и щ)окатку плакирован™ ного подката до толщины ,25 мм в несколько проходов, .о т л и ч а ющ и и с я тем, что, с целью повышения качества ленты, в предпоследнем проходе прокатку ведутс обжатием 35-45%, а в последнем - 7-15%.

Известному

0,,,35-- Легкая вол-0,27-0,2 (f 25,9%) нистость

по кромкам

Предлагаемому

3-5

Матовая поверхность

| Авторское свидетельство GGCP № 921179, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-23—Публикация

1983-04-11—Подача