It/)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных материалов | 1989 |

|

SU1754372A1 |

| Способ изготовления биметаллических лент | 1984 |

|

SU1191232A1 |

| Способ изготовления многослойных металлов и сплавов | 1980 |

|

SU870037A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| Способ изготовления плакированных прецизионных тонких полос и прокатный шестивалковый стан для его осуществления | 1990 |

|

SU1796305A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ ЛИСТОВ | 1992 |

|

RU2025238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕЛАТУННОЙ МНОГОСЛОЙНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2347655C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2119853C1 |

| Способ получения ленточного материала с полосчатым плакированием | 1983 |

|

SU1199538A1 |

| БИМЕТАЛЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНЕТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2071892C1 |

Использование изобретения: производство многослойных полос из разнородных металлов способом совместной прокатки. Сущность изготовления: трехслойную ленту получают совместной прокаткой на стане кварто, перед плакировочными валками которого устанавливают две пары роликов. Совместную прокатку выполняют с обжатием 60-65%, натяжение стальной полосы составляет 3,3-3,5 т, никелевых лент 0,3-0,5 т, биметаллического подката 2,0-2,4 т. Прокатку выполняют со скоростью 0,3-0,6 м/с. Смазочноохлаждающую жидкость подси. через коллиматоры входа в очаг деформации и на рабочие валки со стороны выхода биметаллического подката. 2 з. п. ф-ль,, 2 ил., 1 табл.

Изобретение относится к обработке металлов давлением, а именно к способу производства многослойных полос из разнородных металлов совместной прокаткой.

Целью изобретения является повышение качества многослойных полос и увеличение выхода годного.

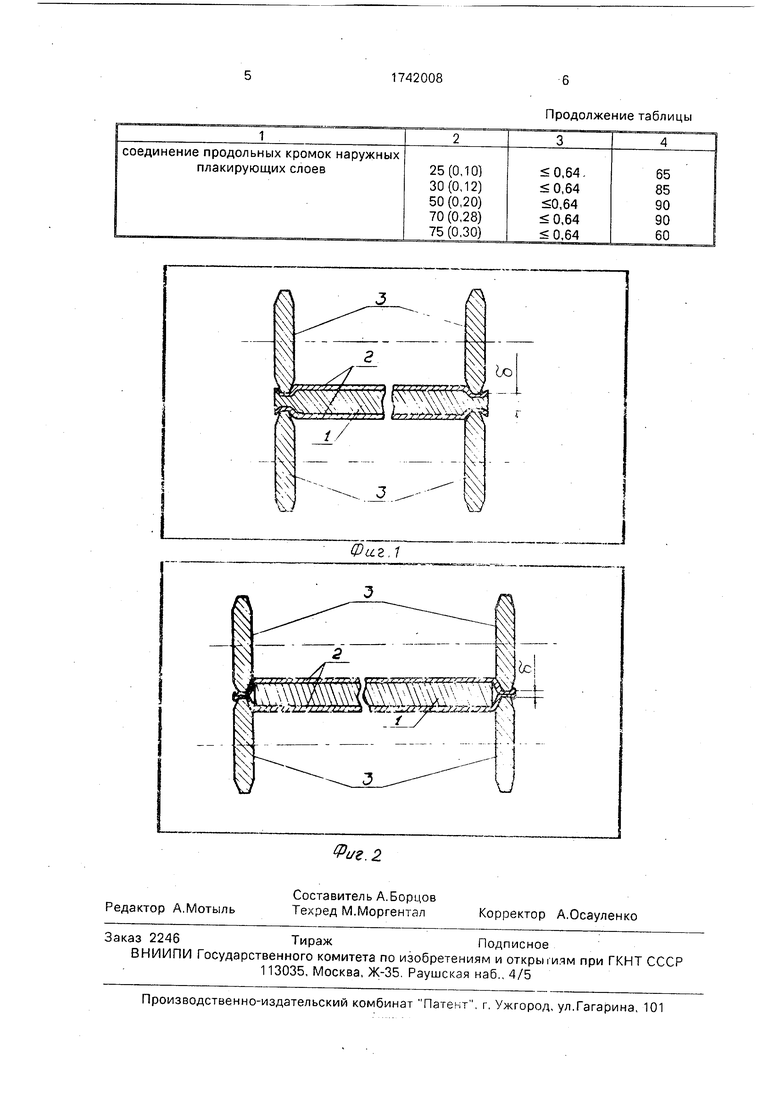

На фиг. 1 и 2 дана принципиальная схема реализации способа.

На фиг, 1 и 2 показаны плакирующие слои 1, основной слой 2, ролики 3 для пред- вао лтельного соединения продольных кромок, зазор д между роликами.

Способ осуществляют следующим образом.

Производят изготовление биметалла никель-сталь-никель. В качестве ппакирую- щмх слоев берут никелевую ленту сечением

280 х 02 Суммарная толщина соединяемых компонент составляет 4,3 мм.

трехслойную ленту никель-сы. -HI- кег.ь получаю совместной прокатко ста не кваото, перед плакировочными вал з ,и которого установлены две пары роликов, зазор роликами с начала и до конца совместной прокатки поддерживают с з- ным1 в первом случае (фиг, 1) 1,2; 1,45; 2/.0 3,40, и 3.60 мм, что составляет соответственно 25, 30, 50, 70 и 75% от суммарной толщи ны соединяемых слоев; во втором случае (фиг. 2)0,10:0,12; 0.28 и 0,30 мм, что составляет соответственно 25, 30, 50, 70 и 75% от суммарной толщины наружных соединяемых слоев

Совместную прокатку выполняют с обжатием 60-65%, натяжение стальной полосы составляет 3 3-3 5 т, никелевых лент 0,3 05т биметаллического подката 2,0-2.4

,43

.f

т. Прокатку выполняют со скоростью 0,3-0,6 м/с. Смазочно-охлаждающую жидкость (СОЖ) подают через коллекторы под давлением 0,6 МПа на наружные слои никелевых лент со стороны входа в очаг деформации и на рабочие валки со стороны выхода биметаллического подката,

Для получения сравнительных данных трехслойную ленту никель-сталь-никель получают также по прототипу. Параметры прокатки аналогичные, ролики раздвигают после попадания лент плакирующих слоев в очаг деформации, поэтому, во избежание попадания загрязнений на соединяемые поверхности, СОЖ только перед входом в очаг деформации на наружные поверхности никелевых лент. Для подачи СОЖ на верхнюю никелевую ленту используют капельный метод, на нижнюю СОЖ наносят с помощью специально изготовленного устройства с подпружинивающим войлочным прижимом.

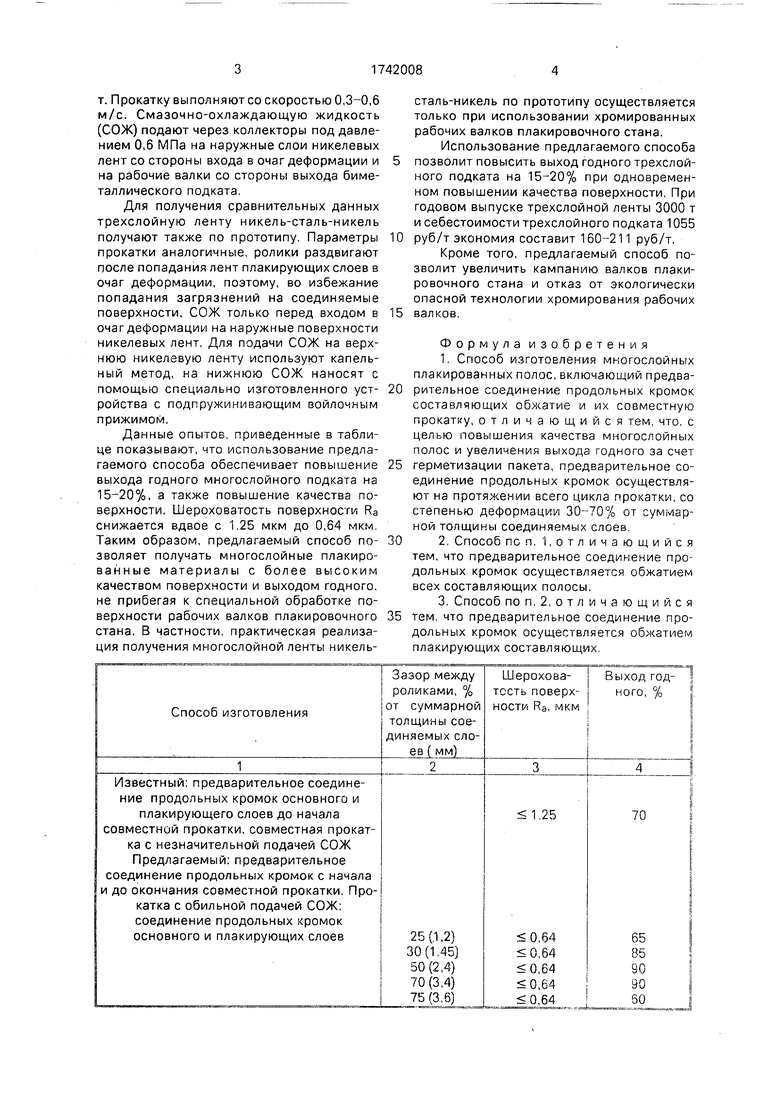

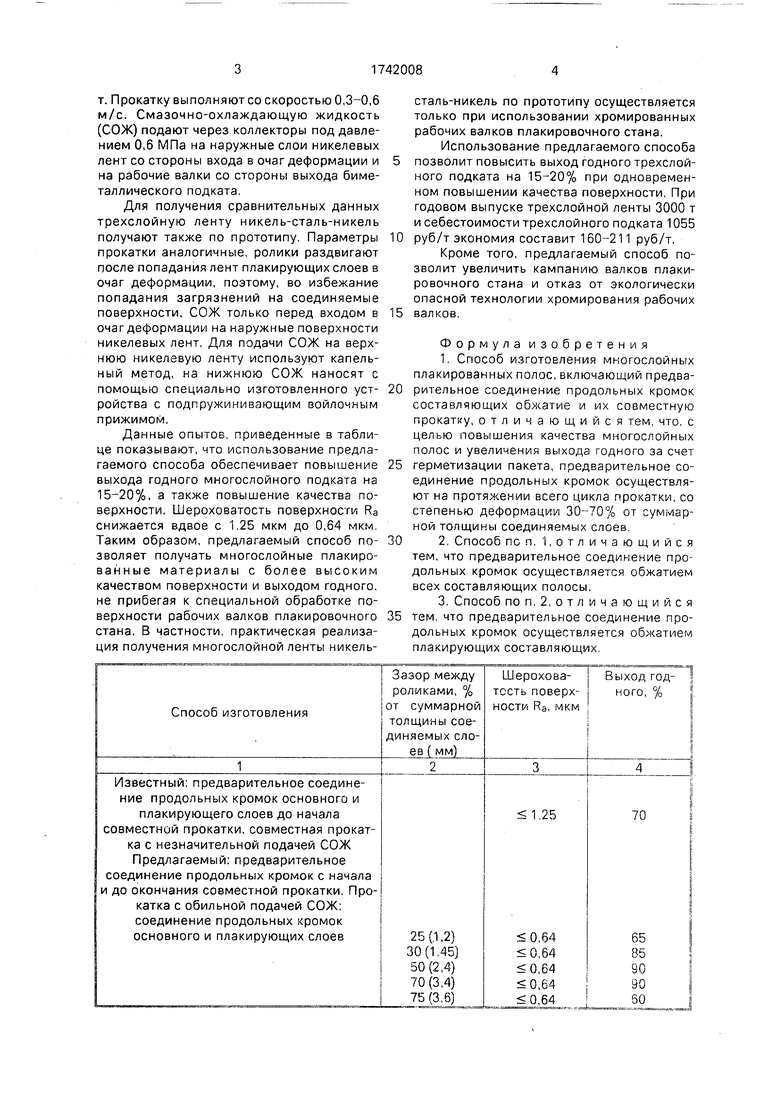

Данные опытов, приведенные в таблице показывают, что использование предлагаемого способа обеспечивает повышение выхода годного многослойного подката на 15-20%, а также повышение качества поверхности. Шероховатость поверхности Ra снижается вдвое с 1,25 мкм до 0,64 мкм. Таким образом, предлагаемый способ позволяет получать многослойные плакированные материалы с более высоким качеством поверхности и выходом годного, не прибегая к специальной обработке поверхности рабочих валков плакировочного стана, В частности, практическая реализация получения многослойной ленты никельсталь-никель по прототипу осуществляется только при использовании хромированных рабочих валков плакировочного стана.

Использование предлагаемого способа позволит повысить выход годного трехслойного подката на 15-20% при одновременном повышении качества поверхности. При годовом выпуске трехслойной ленты 3000 т и себестоимости трехслойного подката 1055 руб/т экономия составит 160-211 руб/т.

Кроме того, предлагаемый способ позволит увеличить кампанию валков плакировочного стана и отказ от экологически опасной технологии хромирования рабочих валков.

0

5

0

5

Формула изобретения

1

N

И

Продолжение таблицы

Фаг 1

j

| Патент США Ms 4610070, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-23—Публикация

1989-10-19—Подача