1

Изобретение относится к -красильно отделочной промьшшенности, в частности к составам для крашения хлопчатобумажных текстильных материалов сернистыми красителями и к способам их получения.

Цель изобретения - повышение выхода красителя на материале и ровноты окраски, улучшение физикомеханических показателей окрашенного материала и условий труда.

В состав вводят мезогенное ПАВ при новом процентном содержании компонентов состава ,и наличии воды в количестве, определяемом критической концентрацией мицеллообразования ПАВ в красящем растворе. При этом замепшвание сернистого красителя в пасту ведут затиранием именно с мезогенным ПАВ до жидкокристаллической фазы, добавление раствора сульфида натрия ведут затиранием, разбавление водой ведут до критической концентрации мицеллообразования ПАВ в красящем растворе. Это обеспечивает четкий перевод красителя в устойчивое мономолекулярное состояние.

Поскольку мономолекулярное состо ние красителя создается в матрице жидкокристаллической фазы ПАВ, а затем при разбавлении мицеллами только поддерживается, то наличие жидкокристаллической фазы у предлагаемого ПАВ является обязательным условием.

Пример. Красильный раствор готовят следунщим образом: 6 г сульфида натрия и 2 г едкого натра смешивают с 350-500 мл воды и производят разваривание сульфида натрия в течение 1,5 ч. Параллельно 30 г красителя сернистого черного, 1,53 г алкилсульфатов (ПАВ) и 2 мл воды затирают до однородного состояния, систему проверяют с помощью поляризационного микроскопа на наличие жидких кристаллов. Полученную жидкокристаллическую систему с красителем и ПАВ вливают в разваренный раствор сульфида натрия, затирают и разваривают в течение 1,5 ч. Затем объем раствора доводят до 1 л.

Красильньй раствор используют для крашения хлопка.

Процесс окрашивания хлопка предлагаемыми и контрольньми сос99849 2

тавами и способами проводят в течение 10 мин при температуре раствора 85-95 С. Затем хлопок помещают в холодную воду для перевода 5 красителя в восстановленную форму с целью фиксации его на волокне, промывают и обрабатывают оживочным раствором (50 г/л хлористого натрия). После этого хлопок отжимают, 10 разрыхляют и сушат при 85-90 С. Высушенный хлопок подвергают исследованиям.

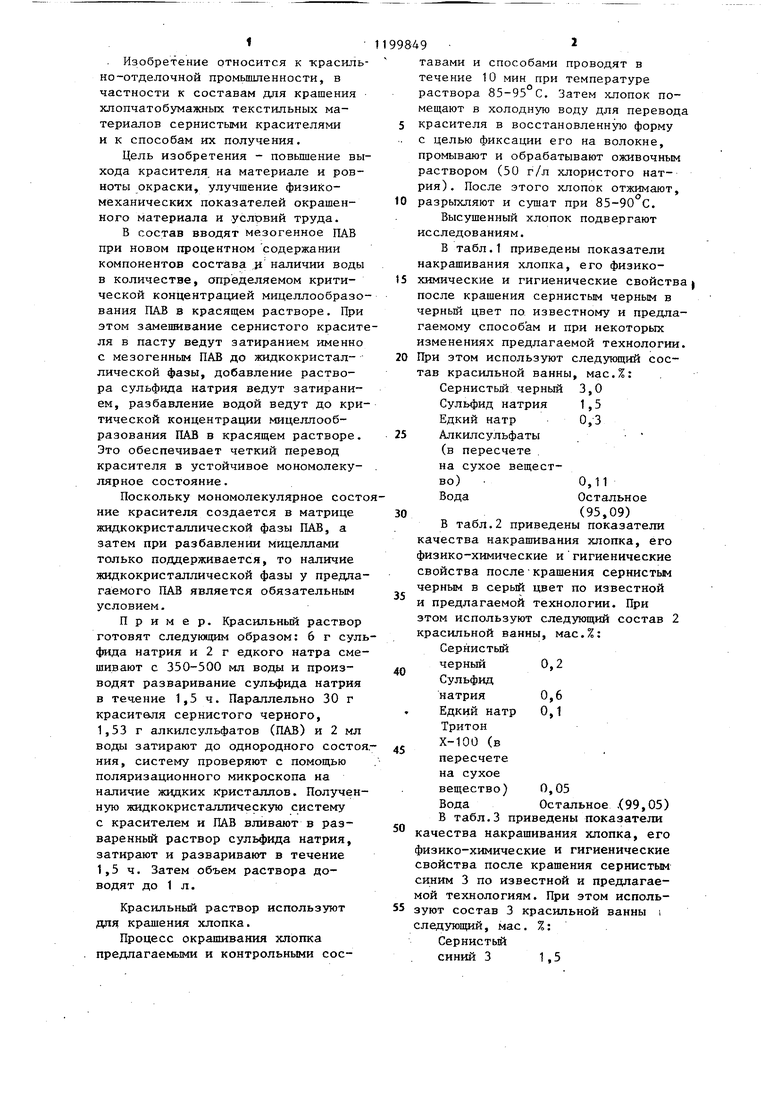

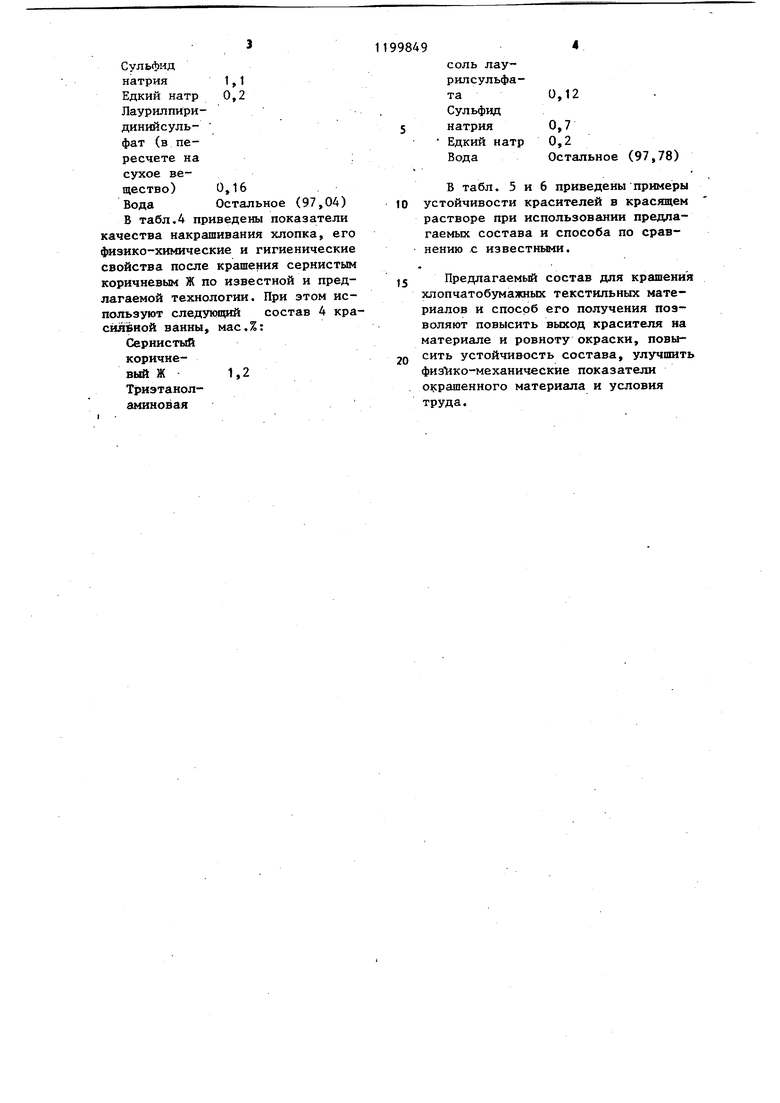

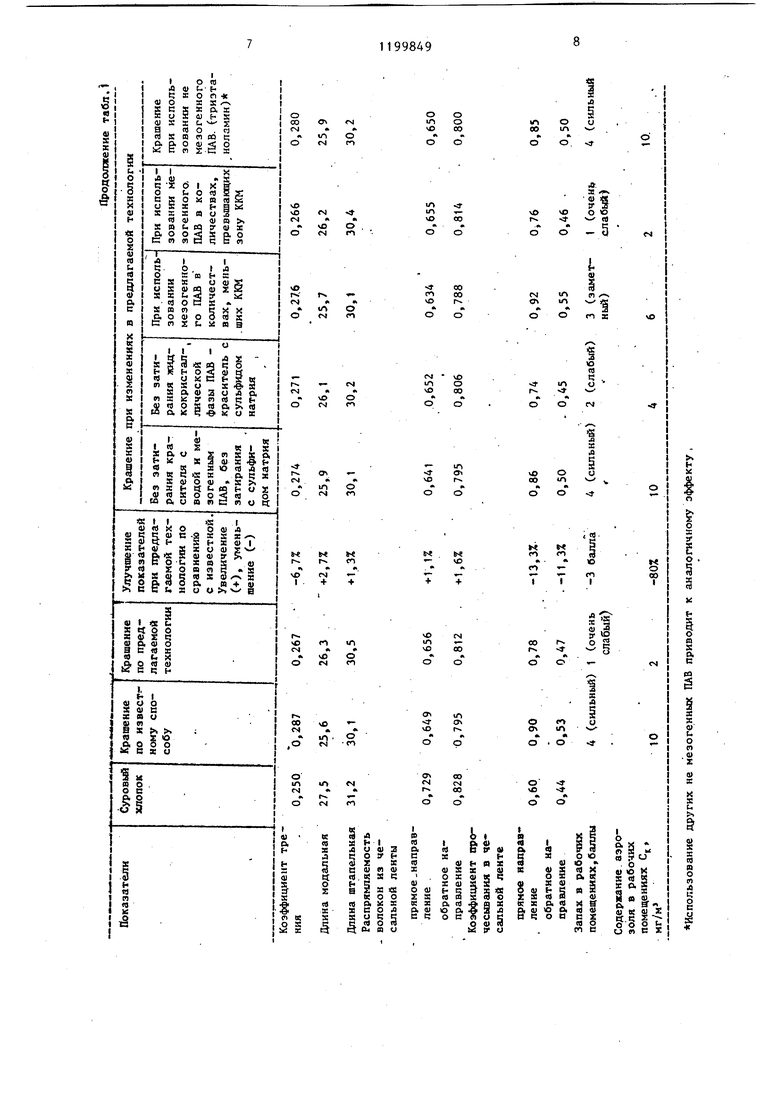

В табл.1 приведены показатели накрашивания хлопка, его физико)5 химические и гигиенические свойстваj после крашения сернистым черным в черный цвет по известному и предлагаемому способам и при некоторых изменениях предлагаемой технологии. 20 При этом используют следующий состав красильной ванны, мас.%: Сернистый черный 3,0 Сульфид натрия 1,5 Едкий натр 0,3 25 Алкилсульфаты (в пересчете на сухое вещество) 0,11 Вода Остальное

30(95,09)

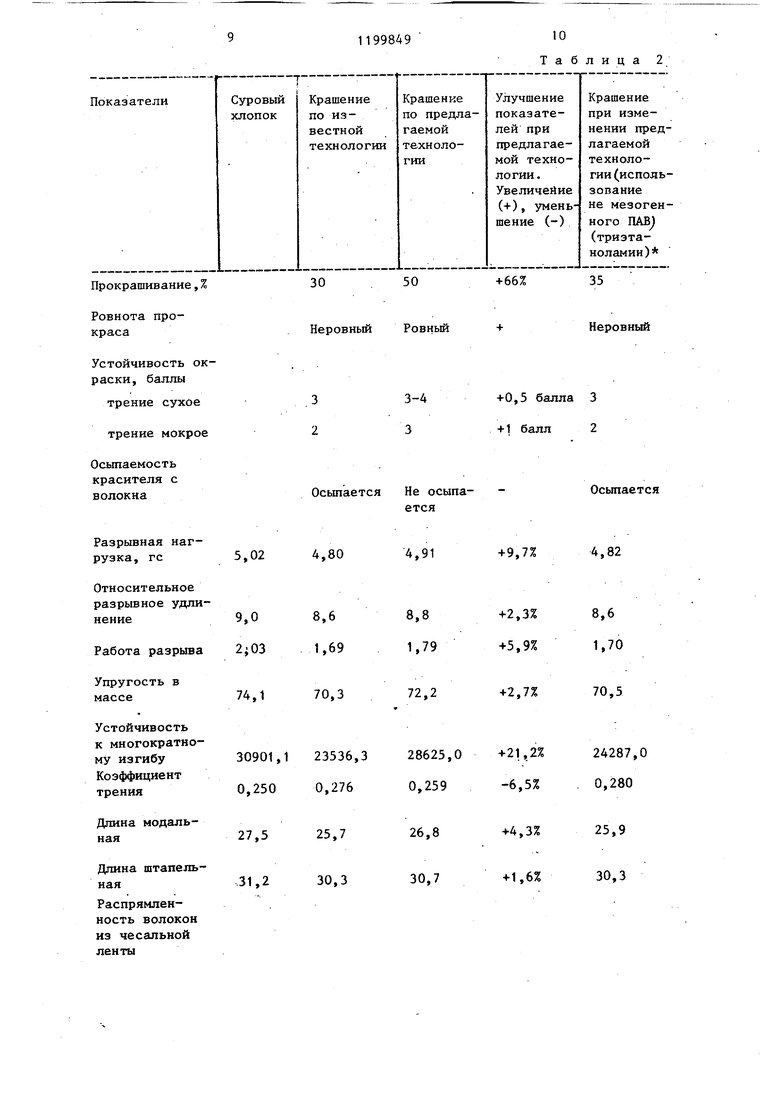

В табл.2 приведены показатели качества накрашивания хлопка, его физико-химические игигиенические свойства послекрашения сернистьм черным в серый цвет по известной и предлагаемой технологии. При этом используют следующий состав 2 красильной ванны, мас.%;

Сернистый

черный О,2

Сульфид

натрия 0,6

Едкий натр 0,1

Тритон

Х-100 (в

пересчете

на сухое

вещество) 0,05

Вода Остальное .(99,05)

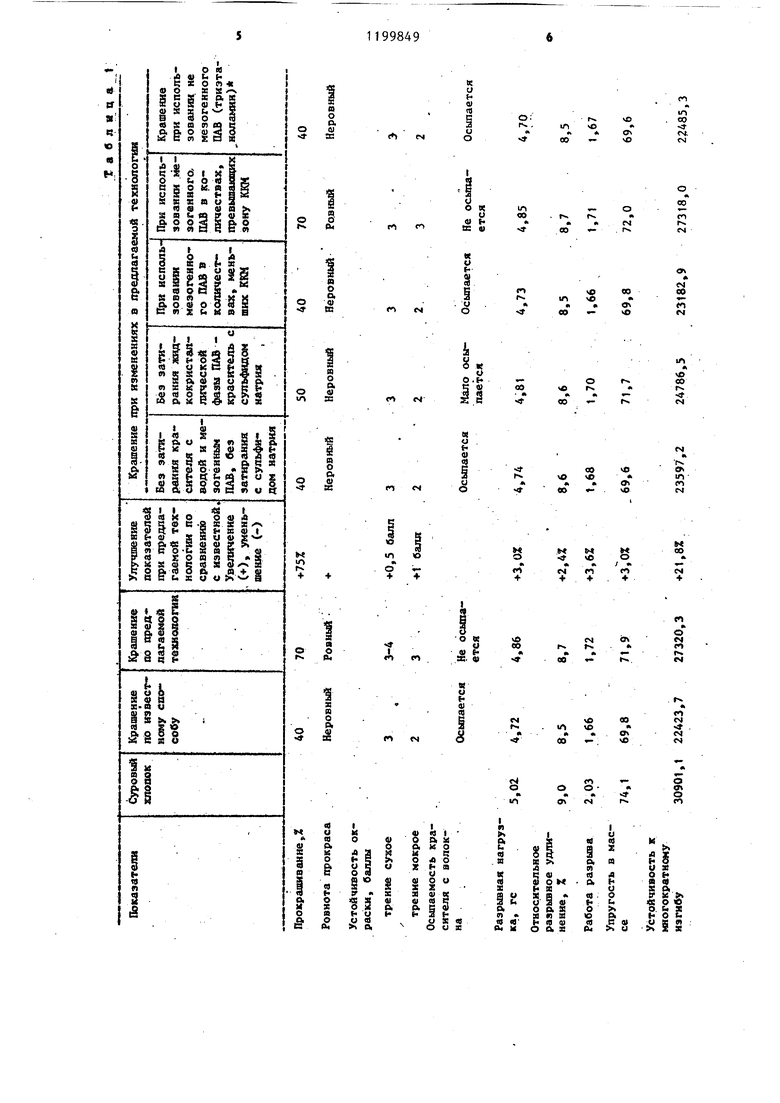

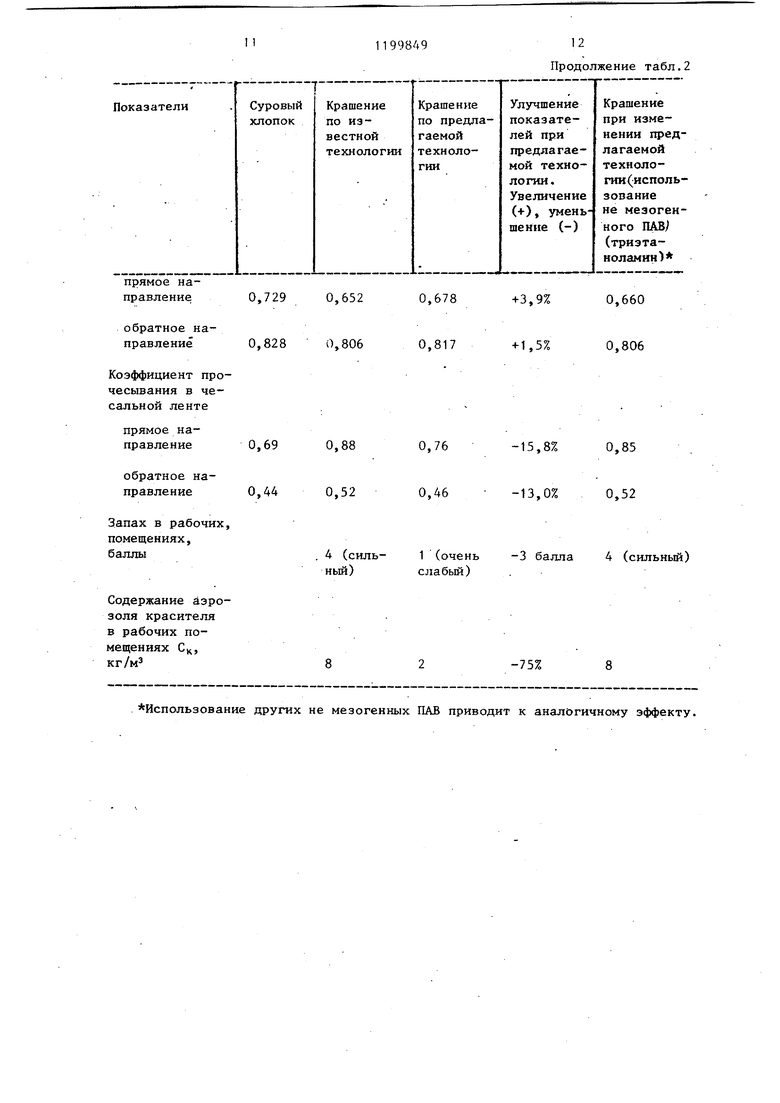

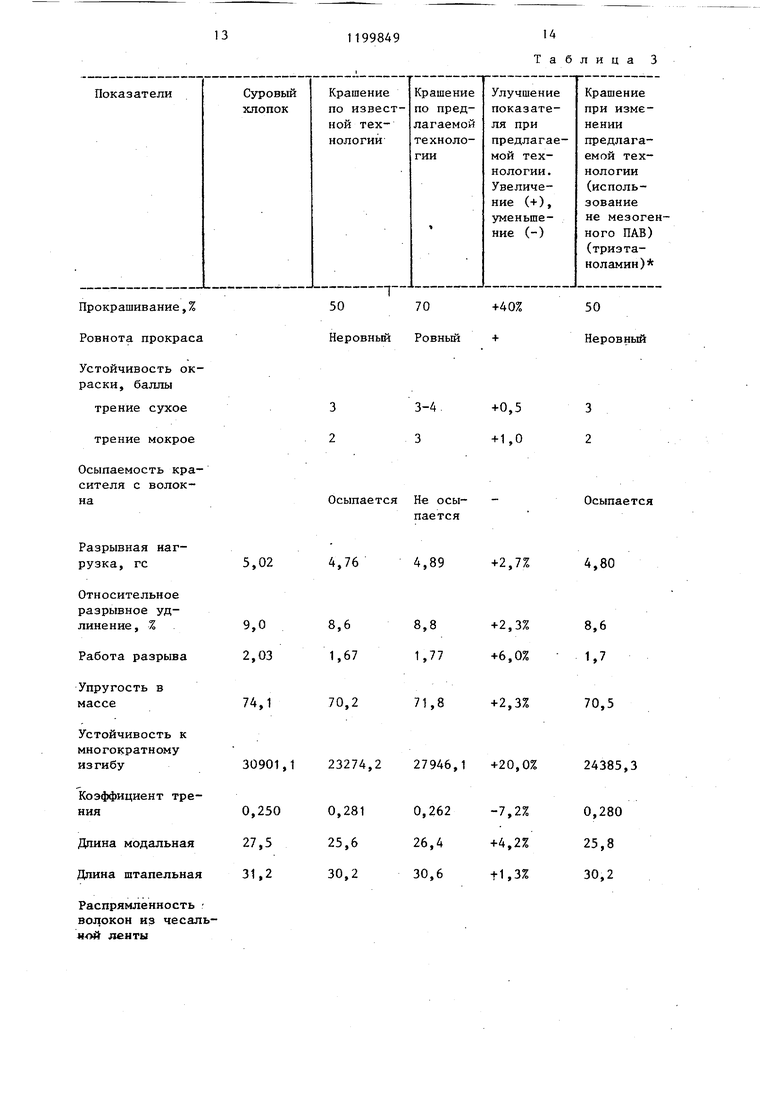

В табл.3 приведены показатели качества накрашивания клопка, его физико-химические и гигиенические свойства после крашения сернистьм синим 3 по известной и предлагаемой технологиям. При этом используют состав 3 красильной ванны i следующий, мае. %:

Сернистьй

синий 3 1,5

Сульфид

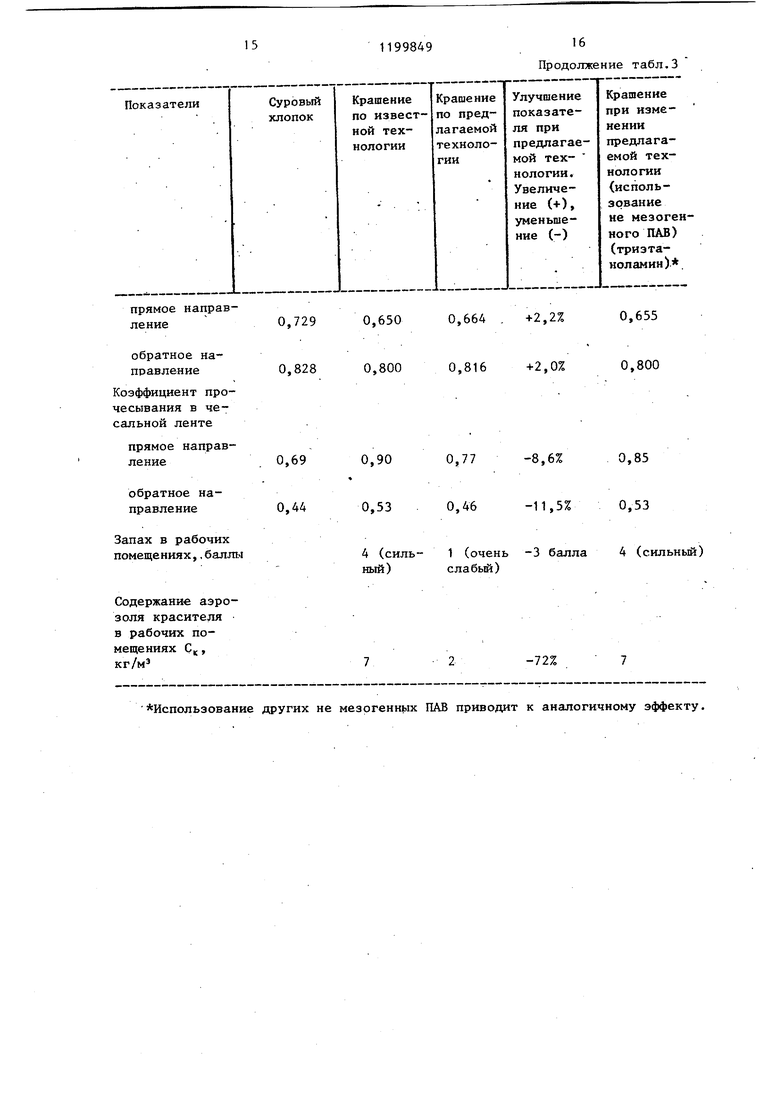

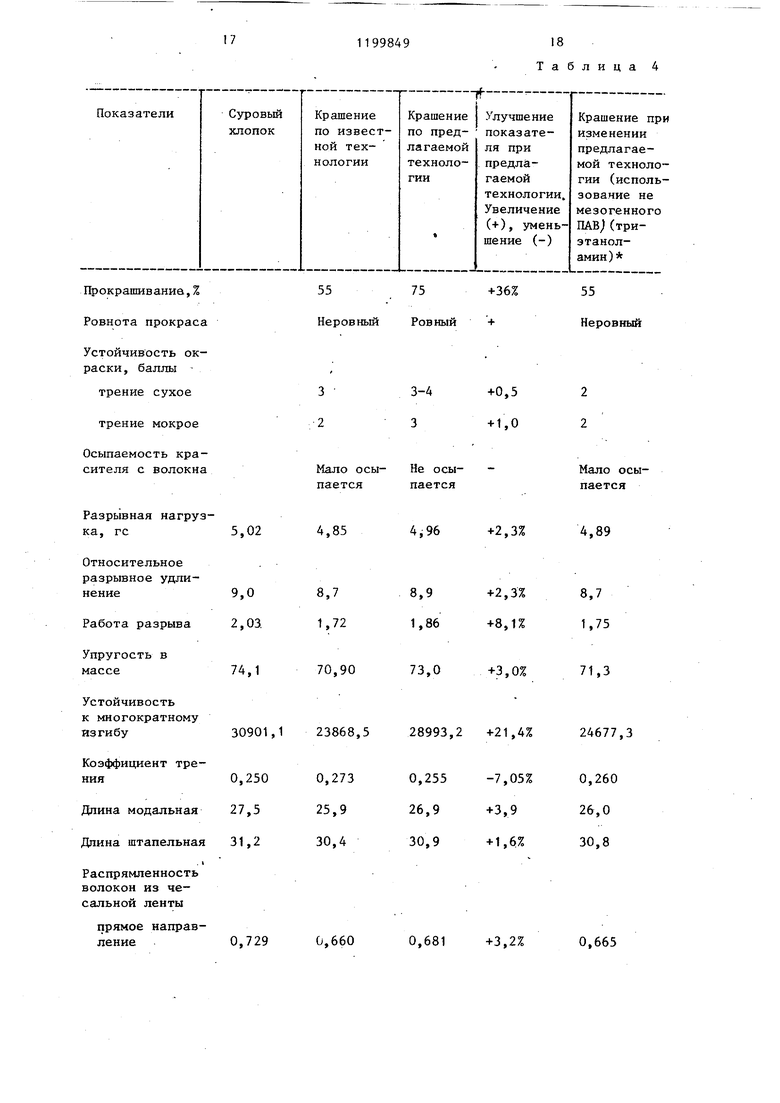

натрия Едкий натр 0,2 Лаурилпиридинийсуль-фат (в пересчете на: сухое вещество) 0,16 Вода Остальное (97,04) В табл,4 приведены показатели качества накрашивания хлопка, его физико-хгошческие и гигиенические свойства после крашения сернистым коричневым Ж по известной и предлагаемой технологии. При этом иссостав 4 крапользуют следующий сйлвной ванны, мас.%; Сернистый коричневый Ж 1,2 Триэтаноламиновая

0,12

0,7 0,2 Остальное (97,78)

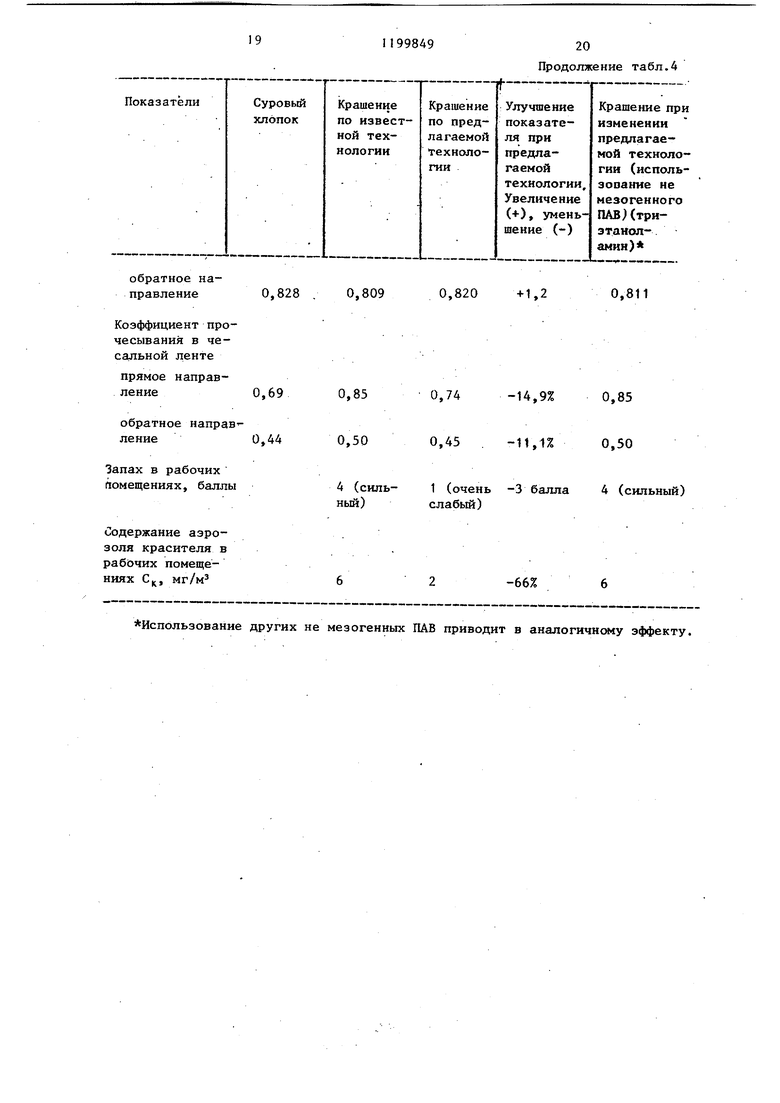

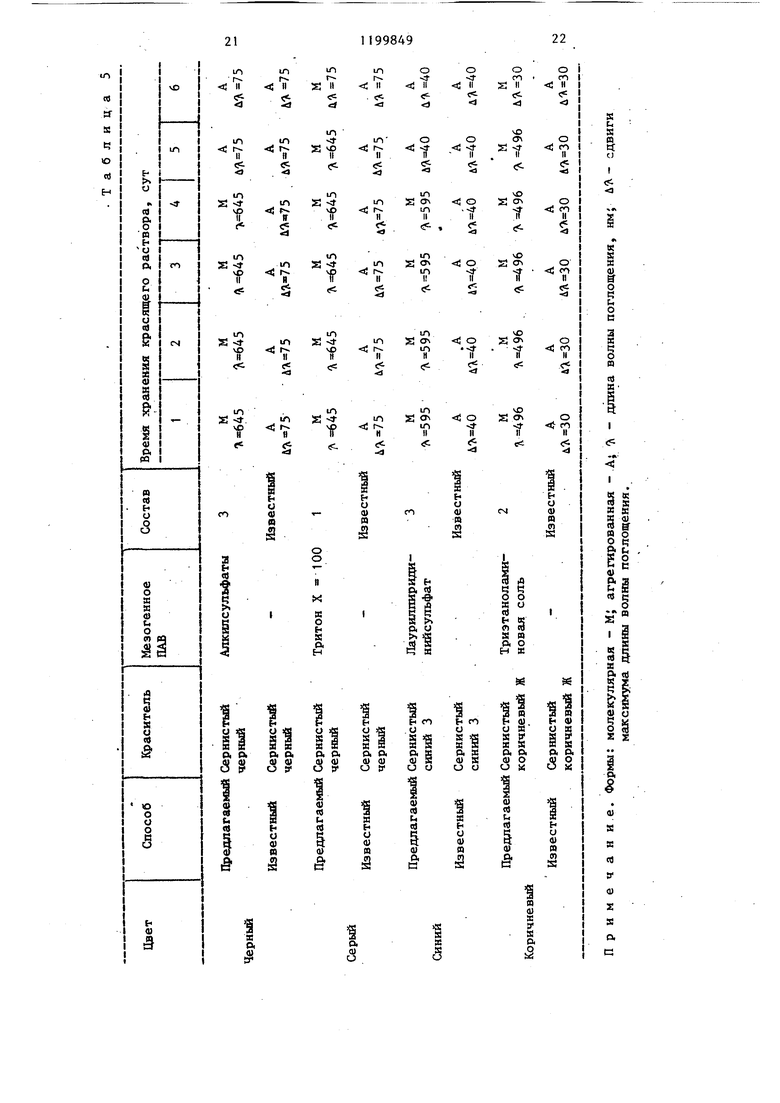

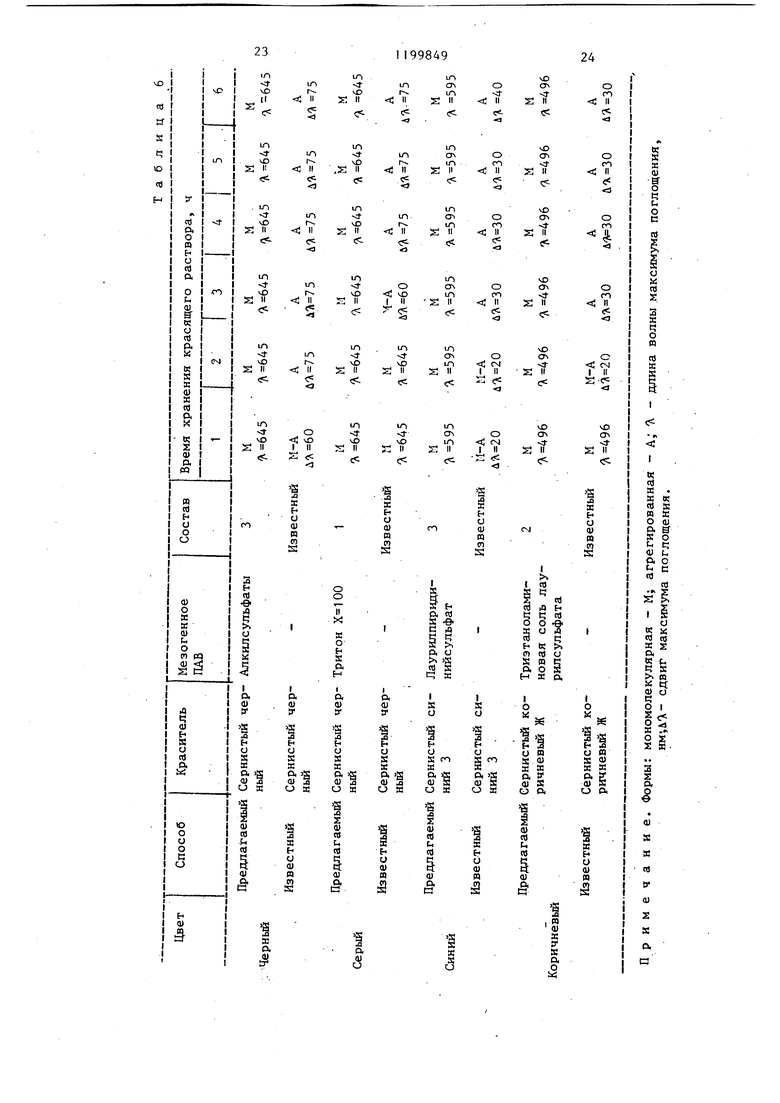

В табл. 5 и 6 приведены примеры устойчивости красителей в красящем растворе при использовании предлагаемых состава и способа по сравнению с известными.

Предлагаемый состав для крашения хлопчатобумажных текстильных материалов и способ его получения позволяют повысить выход красителя на материале и ровноту окраски, повысить устойчивость состава, улучшить физТико-механические показатели окрашенного материала и условия труда.

10

1199849 Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для печатания по целлюлозосодержащим текстильным материалам двухфазным способом | 1990 |

|

SU1712503A1 |

| СПОСОБ КРАШЕНИЯ ШЕРСТЯНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ КИСЛОТНЫМИ И КИСЛОТНЫМИ МЕТАЛЛСОДЕРЖАЩИМИ КРАСИТЕЛЯМИ | 2001 |

|

RU2204634C2 |

| СПОСОБ КРАШЕНИЯ ХЛОПЧАТОБУМАЖНОГО ВОЛОКНА | 1991 |

|

RU2048623C1 |

| Красильный раствор для однофазного суспензионного способа крашения хлопчатобумажных тканей | 1982 |

|

SU1143785A1 |

| СОСТАВ ДЛЯ ПОДГОТОВКИ ВИСКОЗНО-ПОЛИЭФИРНЫХ ТКАНЕЙ К КРАШЕНИЮ И ПЕЧАТИ | 2000 |

|

RU2188264C2 |

| Способ непрерывного крашения и/или отделки текстильного материала и линия для его осуществления | 1979 |

|

SU1351984A1 |

| СОСТАВ ДЛЯ СОВМЕЩЕННОГО СПОСОБА БЕЛЕНИЯ И КРАШЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2233924C1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

| Способ крашения целлюлозосодержащих материалов | 1982 |

|

SU1049592A1 |

| Способ крашения текстильных материалов | 1984 |

|

SU1232717A1 |

1 . Состав для крашения хлопчатобумажных текстильных материалов, содержащий сернистый краситель, сульфид натрия, едкий натр, вспомогательное вещество и воду, отличающийся тем, что, с целью повьшения вькода красителя на материале, ровноты окраски и устойчивости состава, а такге улучшения физико-механических показателей окрашенного материала и условий труда, в качестве вспомогательного вещества состав содержит мезогенное поверхностно-активное вещество при следующем соотношении исходных компонентов, мас.%: Сернистый краситель 0,2-3,0 Сульфид натрия 0,6-1,5 Едкий натр0,1-0,3 Мезогенное поверхностно-активное вещество (в пересчете на сухое вещество)0,05-0,16 Вода Остальное . i 2. Способ получения состава для крашения хлопчатобумажных текстиль(Л ных материалов путем смешения сернистого красителя с умягченной водой до образования пасты, добавления водного раствора сульфида натрия с едким натром при соотношении 3:1, разбавления водой и обработки при температуре кипения, отличающийся тем, что, со с целью повьшения выхода краси00 теля на материале, ровноты окраски lu со и устойчивости состава, а также улучшения физико-механических показателей окрашенного материала и условий труда, смешение красителя с водой ведут в присутствии мезогенного поверхностно-активного вещества до жидкокристаллической фазы, а раствор смеси сульфида натрия с едким натром вводят затиранием.

Прокрашивание,% Ровнота проНеровныйкраса Устойчивость окраски, баллы Разрывная нагрузка, ГС Относительное разрывное удли8,68,8 нение 1,691,79 Работа разрыва Упругость в массе Устойчивость к многократно23536,32862 30901,1 му изгибу Коэффициент 0,2760,25 0,250 трения Длина модальнаяДлина штапельнаяРаспрямленность волокон из чесальной ленты

+0,5 балла 3 +1 балл 2

Осыпается Неровный Ровный +9,7% +2,3% 8,6 +5,9% 1,70 +2,7% +21,2% 24287,0 -6,5% . 0,280

11 Использование других не мезогенных ПАВ

12

1199849 Продолжение табл,2 приводит к аналогичному эффекту.

13

Прокрашивание,% Ровнота прокраса

Устойчивость окраски, баллы

трение сухое трение мокрое

Осыпаемость красителя с волокна

Разрывная нагрузка, ГС

Относительное разрывное удлинение, %

Работа разрыва

Упругость в массе

Устойчивость к

многократному

изгибу

Коэффициент трения

Длина модальная Длина штапельная

Распрямленность волокон из чесалнч й ленты

1199849 Таблица 3

15 прямое направ0,7290,650 ление обратное на0,8280,800 правление Коэффициент прочесывания в чесальной ленте прямое направ Использование других не мезргенных ПАВ

16

1199849

Продолжение табл.3 0,664 . +2,2%0,655 0,816+2,0%0,800 приводит к аналогичному эффекту.

17 55 75 Прокрашивание,% Неровный Ров Ровнота прокраса Устойчивость окраски, баллы трение сухое трение мокрое Осыпаемость краМало осысителя с волокна пается Разрывная нагрузка, ГС Относительное разрывное удлиУстойчивостьк многократному изгибу30901,1 23868 Коэффициент трения0,250 Длина модальная 27,5 Длина штапельная 31,2 Распрямленность волокон из чесальной ленты прямое направ0,660 ление 0,729

18

1199849 Таблица 4 Не пае 55 Неровный Мало осыпается28993,2 +21,4% 24677,3 0,260 0,255 -7,05% 26,9 +3,9 30,9 +1,6% +3,2%

19

обратное направление 0,828 . 0,809 0,820 +1,2

0,69

0,85 обратное направ-ление0,44 Запах в рабочих 4 (сильпомещениях, баллы ный)

Содержание аэрозоля красителя в рабочих помещениях С, мг/м Испольэование других не мезогенных ПАВ

1199849

20 Продолжение табл.4

0,811

-14,9%

0,74

0,85

-66% -11,1% 1 (очень -3 балла 4 (сильный) слабый) приводит в аналогичному эффекту.

| СПОСОБ КРАШЕНИЯ ХЛОПЧАТОБУМАЖНЫХ, ВИСКОЗНЫХ И СИНТЕТИЧЕСКИХ ВОЛОКОН И ТКАНЕЙ | 0 |

|

SU163583A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Мельников Б.Н., Морыганов П.В | |||

| Применение красителей, М., Легкая .индустрия, 1971, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Красители для текстильной промьшшенности | |||

| Колористический справочник | |||

| М.: Химия, 1971, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

1985-12-23—Публикация

1982-12-17—Подача