Изобретение относится к текстильно-отделочному производству, а именно к способу крашения текстильных хлопчатобумажных волокон и материалов сернистыми красителями.

Сернистые красители в виду своей дешевизны и доступности по общему потреблению занимают первое место в мире: ежегодно расходуется 110 120 тыс. т этих красителей. Мировое производство красителей составляет около 25% всех текстильных красителей. Начинает увеличиваться ассортимент этих красителей, появляются новые формы красителей (Дерезул и т.п.), расширяется область применения этих красителей (для крашения кож, печатания текстильных материалов и т.д.).

Однако вследствие того, что окраска сернистыми красителями не отливается высокой выбираемостью, во многих случаях красителя используют больше нормы, а это, в свою очередь, вызывает одновременное увеличение сернистого натрия. Поэтому сточные воды текстильного производства после сернистого крашения содержат много неотработанных веществ, что требует тщательной утилизации сточных вод и ухудшает экологию технологического процесса. В связи с этим в настоящее время становится актуальной проблема повышения интенсивности окраски сернистыми красителями.

Известен способ крашения хлопчатобумажных волокон сернистыми красителями с использованием состава, содержащего, мас. сернистый краситель 0,2 3,0; сернистый натрий 0,6 1,5; едкий натр 0,1 0,3; мезогенное поверхностно-активное вещество ПАВ (например алкилсульфат, тритон Х-100) 0,05 0,16 и воду до 100 [1] Известный состав позволяет повысить интенсивность окраски на 20 30% Однако недостатком известного способа является труднодоступность применяемых мезогенных ПАВ, а также сложность технологии приготовления красящего состава.

Известен также способ крашения хлопчатобумажных тканей прямыми красителями с использованием моно- или диацетилферроцена, способствующего в данном способе повышению светостойкости окраски [2]

Наиболее близким по существу к предложенному способу является способ крашения хлопчатобумажного волокна сернистыми красителями путем обработки водным красильным составом, содержащим сернистый краситель, сернистый натрий и смачиватель, с добавлением в состав закрепителя или с последующим закреплением окраски обработкой волокна закрепителем [3]

Использование закрепителей позволяет повысить интенсивность получаемой окраски, но при последующих мокрых обработках краситель частично смывается, что снижает интенсивность получаемой окраски.

Цель изобретения повышение интенсивности окраски хлопчатобумажных волокон и материала сернистыми красителями. Указанная цель достигается тем, что в состав красильной ванны, содержащей сернистый краситель, сернистый натрий и смачиватель дополнительно вводят водорастворимое металлоорганическое соединение моно-, диацетилферроцен или ферроцерон (натриевую соль о-карбоксибензоилферроцена) в количестве 0,05 1,0% от массы материала.

П р и м е р 1. Крашение х/б волокна в черный цвет.

Состав красильной ванны, г/л: Cернистый черный 100% 22,5 Сернистый натрий (технический 62% ) 5,6 Смачиватель (сульфосид 31) 1 Закрепитель (триэтаноламин) 2

Модуль ванны 1 40 Перед крашением волокно замачивают в растворе сульфосида 31 (2 г/л) при температуре 35 40оС, отжимают вручную и помещают в стакан с красильным составом. Крашение начинают с температуры 40оС. В течение 15 мин нагревают раствор до 60оС и поддерживают эту температуру 45 мин. Затем повышают температуру до 95оС и красят еще 45 мин. Волокно отжимают, промывают холодной проточной водой, мылуют, промывают теплой водой и сушат.

Одновременно, при одинаковых условиях проводилось 6 выкрасок волокна, которые отличались между собой только процентным содержанием металлоорганического соединения в красильном составе: количества ферроценсодержащих соединений были выбраны следующими 0,05% 0,1% 0,25% 0,5% 1,0% и 0,0% (прототип) от массы волокна.

П р и м е р 2. Крашение х/б волокна в серый цвет (непрерывная техн.).

Состав красильной ванны, г/л: Сернистый черный 100% 8 Сернистый натрий (техн. 62%) 4 Сульфосид 31 1 Закрепитель (триэтаноламин) 1

Модуль ванны 1 40 Режим крашения аналогичен примеру 1 (также проведено 6 выкрасок).

П р и м е р 3. Крашение х/б волокна в т. синий цвет.

Состав красильной ванны (непрерывная технология), г/л: Сернистый синий "3" 5 Сернистый т. синий Р1 3 Сернистый черный 100% 4,5 Дерезул морской синий 2Р 5,5 Сернистый натрий техн. 6,5 Триэтаноламин 2,5 Сульфосид 31 2

Модуль ванны 1 40 Крашение проводится аналогично примеру 1.

П р и м е р 4. Крашение х/б бязи в голубой цвет (периодическое крашение).

Состав красильной ванны, г/л: Сернистый синий 3, от массы волокна 1 Диспергатор НФ 0,5 Кальциниров. сода 0,5 Смачиватель НБ 1 Сернистый натрий (техн. от массы материала) 4 Поваренная соль 10

Модуль ванны 1 40.

Для приготовления красильного раствора краситель затирают с диспергатором НФ (динатрийметиленбис-(нафтилсульфонат). В полученную смесь вносят раствор кальцинированной соды, сернистый натрий (3,5% от массы материала) и смачиватель НБ (натриевая соль бутил-1-нафталинсульфокислоты) и проводят восстановление красителя при 85оС в течение 15 мин. Крашение ведут при 85 90оС 30 мин. Затем в ванну добавляют еще раз сернистый натрий (0,5% от массы материала) и поваренную соль, красят еще 30 мин. Ткань промывают холодной проточной водой, отжимают, а затем обрабатывают в растворе закрепителя (триэтаноламин, ДЦУ, ДЦМ). Раствор закрепителя содержит 20 г/л вещества, обработку проводят 15 мин. ткань еще раз промывают холодной водой и высушивают. Как и в примере 1, проводят 6 выкрасок одновременно с различным содержанием производного ферроцена. Производное ферроцена вводят в красильный состав одновременно с красителем.

П р и м е р 5. Крашение х/б бязи в оливковый цвет (периодическое крашение). Состав красильной ванны аналогичен по примеру 4, только отличается процентным содержанием красителя: в красильный состав вводят сернистый оливковый КУ-0,8% от массы материала. Крашение ведут как указано в примере 4, получают 6 выкрашенных в оливковый цвет образцов.

Как указывалось ранее, при крашении х/б волокна и материала по примерам 1 5 в красильный состав одновременно с красителем добавляли 0,0 1,0% от массы материала водорастворимых металлоорганических соединений. Состав красильных ванн и режим крашения был обычным для технологии сернистого хлопкокрашения. В качестве металлоорганических соединений (МОС) использовали водорастворимые производные ферроцена:

моноацетилферроцен производное ферроцена формулы I

диацетилферроцен (II)

а также ферроцен (или натриевая соль о-карбоксибензоилферроцена), имеющий структурную формулу III

а также ферроцен (или натриевая соль о-карбоксибензоилферроцена), имеющий структурную формулу III (Ф-н) Все эти соединения выпускаются нашей промышленностью, на их основе получают гемолитические препараты. Вещества экологически безвредны.

(Ф-н) Все эти соединения выпускаются нашей промышленностью, на их основе получают гемолитические препараты. Вещества экологически безвредны.

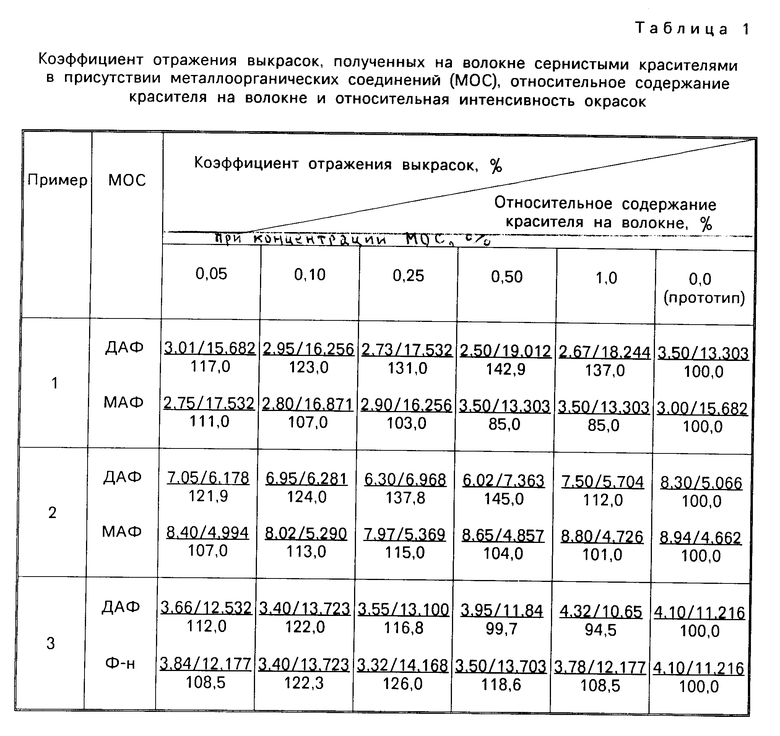

Сравнительные данные по повышению интенсивности окраски определяли для хлопчатобумажного волокна по коэффициенту отражения на приборе "Datacolor" в соответствии с промышленной технологией, используемой в текстильном производстве. Результаты измерения приведены в табл. 1, они показывают, что в присутствии ферроценсодержащих соединений интенсивность окраски увеличивается на 3 45% по сравнению с аналогичной окраской прототипа.

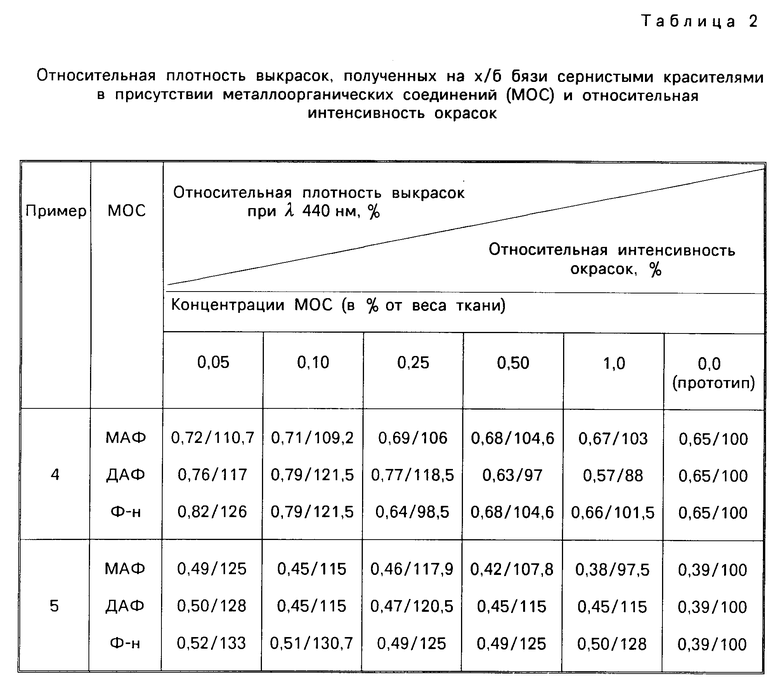

Для х/б материала были измерены относительные оптические плотности выкрашенных тканей при λмакс от 440 нм на денситометре Д-1 (см. таблицу 2). Из анализа данных табл. 2 видно, что в присутствии металлоорганических соединений интенсивность окрасок увеличивается до 33% Следует указать, что все выкраски и на х/б волокна, и на х/б ткани проводились в одинаковых технологических условиях, причем на каждую отдельную концентрацию металлоорганического соединения проводилось не менее 2 3 выкрасок. В табл. 1 и 2 даются усредненные данные по каждой концентрации ферроценсодержащего соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРАШЕНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 1992 |

|

RU2036266C1 |

| Способ крашения текстильного материала | 1982 |

|

SU1130632A1 |

| Способ крашения текстильных материалов | 1984 |

|

SU1232717A1 |

| Способ обработки основных текстиль-НыХ НиТЕй | 1979 |

|

SU821593A1 |

| Состав для крашения текстильных материалов из смеси целлюлозных и полиамидных волокон | 1981 |

|

SU1008311A1 |

| Состав для крашения хлопчатобумажных волокон | 1980 |

|

SU956668A1 |

| СПОСОБ КРАШЕНИЯ МЕТАПАРААРАМИДБЕНЗИМИДАЗОЛЬНОГО ВОЛОКНА | 2004 |

|

RU2255160C1 |

| Способ крашения целлюлозного текстильного материала | 1990 |

|

SU1747568A1 |

| Способ колорирования текстильных материалов из смеси полиэфирных и целлюлозных волокон | 1981 |

|

SU992634A1 |

| Способ колорирования текстильных материалов | 1990 |

|

SU1717679A1 |

Сущность изобретения: крашение хлопчатобумажного волокна сернистыми красителями осуществляют в присутствии 0,05 1,0% от массы волокна водорастворимого производного ферроцена ряда моно- или диацетилферроцена, или натриевой соли о-карбоксибензоилферроцена. Крашение можно проводить как периодическим, так и непрерывным способом. Способ способствует повышению интенсивности окраски на 45% 2 з. п. ф-лы, 2 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прочищалка для горелок типа "Примус" | 1926 |

|

SU7926A1 |

Авторы

Даты

1995-11-20—Публикация

1991-06-25—Подача