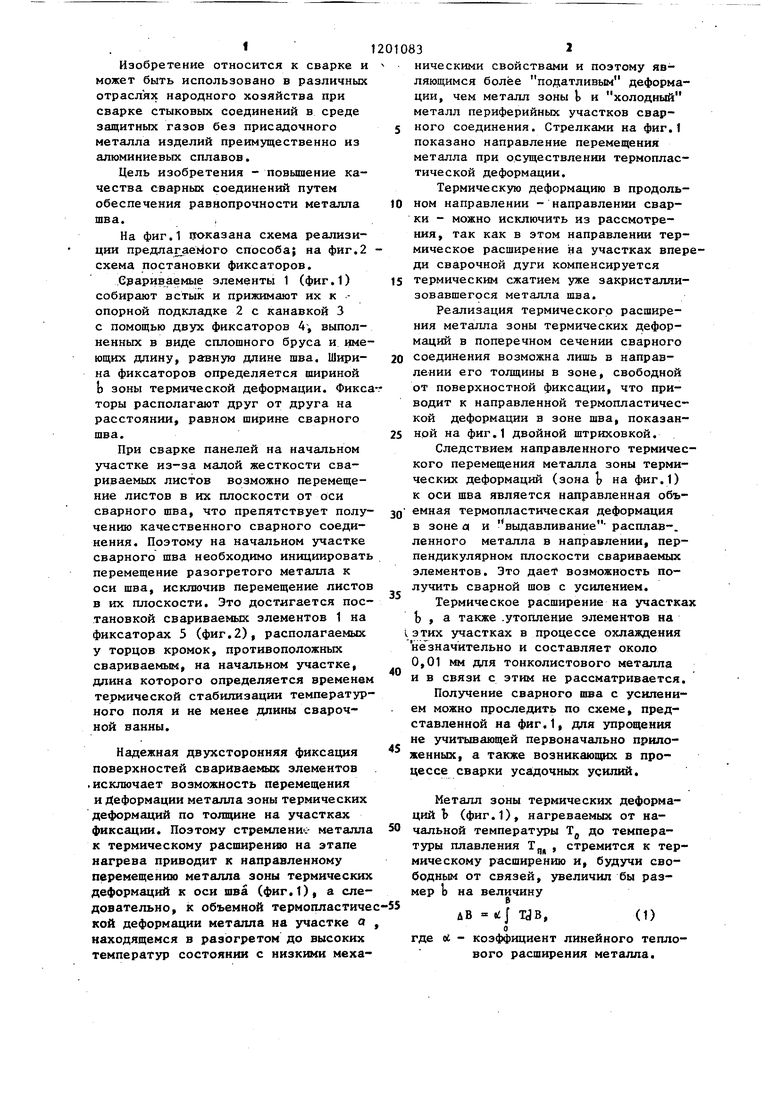

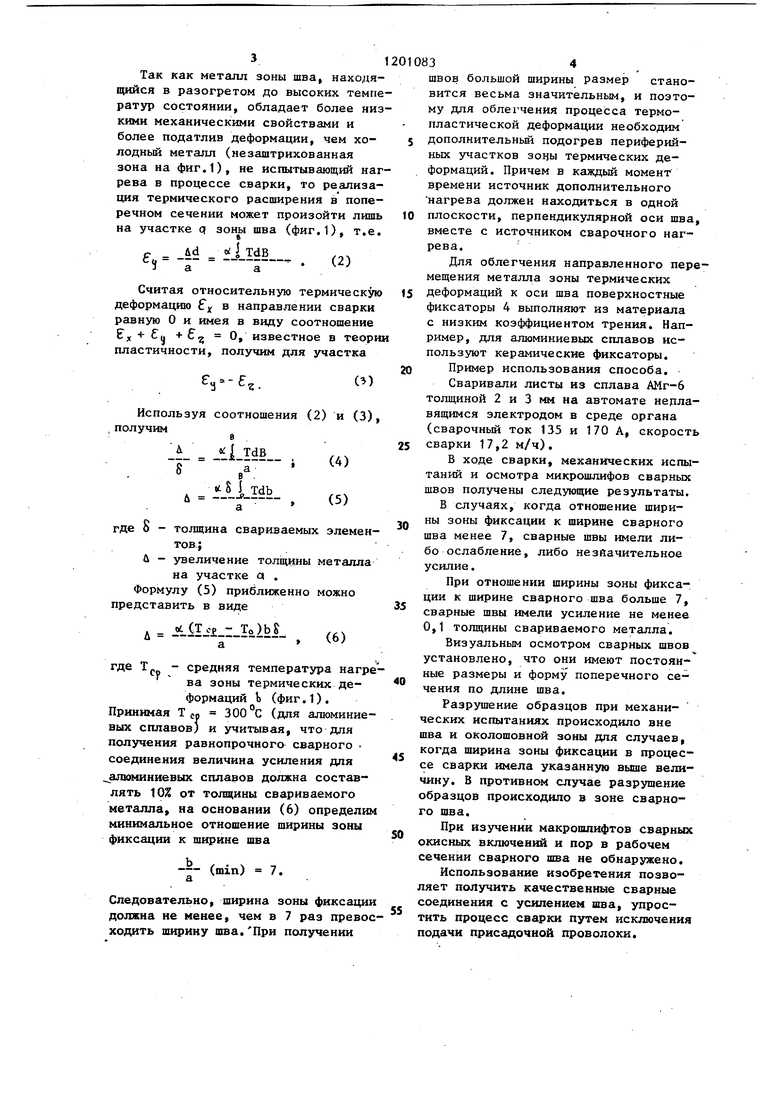

Изобретение относится к сварке и может быть использовано в различных отраслях народного хозяйства при сварке стыковых соединений в среде защитных газов без присадочного металла изделий преимущественно из алюминиевых сплавов. Цель изобретения - повышение качества сварных соединений путем обеспечения равнопрочности металла шва., На фиг.1 доказана схема реализиции предлаг аейого способа; на фиг.2 схема постановки фиксаторов. Срариваемые элементы 1 (фиг.1) собирают встык и прижимшот их к .опорной подкладке 2 с канавкой 3 с помощью двух фиксаторов 4 выполненных в виде сплошного бруса и име ющих длину, равную длине шва. Ширина фиксаторов определяется шириной Ь зоны термической деформации. Фикс торы располагают друг от друга на расстоянии, равном ширине сварного шва. При сварке панелей на начальном участке из-за малой жесткости свариваемых листов возможно перемещение листов в их плоскости от оси сварного шва, что препятствует полу чению качественного сварного соединения. Поэтому на начальном участке сварного шва необходимо инициироват перемещение разогретого металла к оси шва, исключив перемещение листо в их плоскости. Это достигается пос тановкой свариваемых элементов 1 на фиксаторах 5 (фиг.2), располагаемых у торцов кромок, противоположных свариваемым, на начальном участке, длина которого определяется времене термической стабилизации температур ного поля и не менее длины сварочной ванны. Надежная двухсторонняя фиксация поверхностей свариваемых элементов .исключает возможность перемещения и Деформации металла зоны термических деформаций по толщине на участках фиксации. Поэтому стремление- металл к термическому расширению на этапе нагрева приводит к направленному перемещению металла зоны термических деформаций к оси шва (фиг.1), а следовательно, к объемной термогшастиче кой деформации металла на участке а находящемся в разогретом до высоких температур состоянии с низкими меха ническими свойствами и поэтому являющимся более податливым деформации, чем металл зоны Ь и холодный металл периферийных участков сваркого соединения. Стрелками на фиг.1 показано направление перемещения металла при осуществлении термопластической деформации. Термическую деформацию в продольном направлении - направлении сварки - можно исключить из рассмотрения, так как в этом направлении термическое расширение на участках впереди сварочной дуги компенсируется термическим сжатием уже закристаллизовавшегося металла шва. Реализация термического расширения металла зоны термических деформаций в поперечном сечении сварного соединения возможна лишь в направлении его толщины в зоне, свободной от поверхностной фиксации, что приводит к направленной термопластической деформации в зоне шва, показанной на фиг.1 двойной штриховкой. Следствием направленного термического перемещения металла зоны термических деформаций (зона t на фиг.1) к оси шва является направленная объемная термопластическая деформация в зоне а и выдавливание расплав-. ленного металла в направлении, перпендикулярном плоскости свариваемых элементов. Это дает возможность получить сварной шов с усилением. Термическое расширение на участках Ь а также .утопление элементов на этих участках в процессе охлаждения незначительно и составляет около 0,01 мм для тонколистового металла и в связи с этим не рассматривается. Получение сварного шва с усилением можно проследить по схеме, представленной на фиг.1, для упрощения не учитывающей первоначально приложенных, а также возникающих в процессе сварки усадочных усилий. Металл зоны термических деформаций Ь (фиг.1), нагреваемых от начальной температуры Т до температуры плавления Т , стремится к термическому расширению и, будучи свободным от связей, увеличил бы размер Ь на величину дв «ij . где ОС - коэффициент линейного теплового расширения металла. Так как металл зоны шва, находя щийся в разогретом до высоких темп ратур состоянии, обладает более ни кими механическими свойствами и более податлив деформации, чем холодный металл (незаштрихованная зона на фиг.1), не испытывающий на рева в процессе сварки, то реализа ция термического расширения в попе речном сечении может произойти лиш на участке q зоны шва (фиг.1), т.е с ud 0 1 TdB Cg . а а Считая относительную термическу деформацию Е в направлении сварки равную О и имея в виду соотношение ЕХ f U + О, известное в теор пластичности, получим для участка r-f. Используя соотношения (2) и (3) получим . i (4) , LTdb 5j где 8 - толщина свариваемых элемен тов; U - увеличение толщилы металла на участке а . Формулу (5) приближенно можно представить в виде д )bL , (6) где Тр - средняя температура нагр ва зоны термических деформаций Ь (фиг.1). Принимая Т {р 300 С (для алюминие вых сплавов) и учитывая, что для получения равнопрочного сварного . соединения величина усиления для алюминиевых сплавов должна составлять 10% от толщины свариваемого металла на основании (6) определи минимальное отношение ширины зоны фиксации к ширине шва Ь / - CminJ 7. Следовательно, ширина зоны фиксаци должна не менее, чем в 7 раз прево ходить ширину шва.При получении швов большой ширины размер становится весьма значительным, и поэтому для облегчения процесса термопластической деформации необходим дополнительный подогрев периферийных участков зочы термических деформаций. Причем в каждый момент времени источник дополнительного нагрева должен находиться в одной плоскости, перпендикулярной оси шва, вместе с источником сварочного нагрева. Для облегчения направленного перемещения металла зоны термических деформаций к оси шва поверхностные фиксаторы 4 выполняют из материала с низким коэффициентом трения. Например, для алюминиевьк сплавов используют керамические фиксаторы. Пример использования способа. Сваривали листы из сплава АМг-6 толщиной 2 и 3 мм на автомате неплавящимся электродом в среде органа (сварочный ток 135 и 170 А, скорость сварки 17,2 м/ч). В ходе сварки, механических испытаний и осмотра микрошлифов сварных швов получены следующие результаты. В случаях, когда отношение ширины зоны фиксации к ширине сварного шва менее 7, сварные швы имели либо ослабление, либо незйачительное усилие. При отношении ширины зоны фиксации к ширине сварного шва больше 7, сварные швы имели усиление не менее 0,1 толщины свариваемого металла. Визуальным осмотром сварных швов установлено, что они имеют постоянные размеры и форму поперечного сечения по длине шва. Разрушение образцов при механических испытаниях происходило вне шва и околошовной зоны для случаев, когда ширина зоны фиксации в процессе сварки имела указанную выше величину. В противном случае разрушение образцов происходило в зоне сварного шва. При изучении макрошлифтов сварных окисных включений и пор в рабочем сечении сварного шва не обнаружено. Использование изобретения позволяет получить качественные сварные соединения с усилением шва, упростить процесс сварки путем исключения подачи присадочной проволоки.

z

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой однопроходной сварки стыковых тонколистовых соединений | 1986 |

|

SU1412900A1 |

| Способ дуговой сварки тонколистовых элементов | 1981 |

|

SU1004050A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| Устройство для прижима под сваркуи СВАРКи издЕлий | 1979 |

|

SU846203A1 |

| Способ электронно-лучевой сварки с присадочной лентой таврового соединения | 1977 |

|

SU733920A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2837932C1 |

| Способ защиты обратной стороны шва при дуговой многопроходной сварке тугоплавких металлов и сплавов | 1987 |

|

SU1489935A1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТЕЙ УСТРОЙСТВ СТАБИЛИЗАЦИИ | 2009 |

|

RU2424100C1 |

1. СПОСОБ ДУГОВОЙ ОДНОПРОХОДНОЙ СВАРКИ СТЫКОВЫХ ТОНКОЛИСТОВЫХ СОЕДИНЕНИЙ преимущественно из алюминиевых сплавов неплавящимся электродом без подачи присадочного материала с фиксацией свариваемых кромок, отличающийся тем, что, с целью повьшеНИН качества соединений путем обеспечения равнопрочности металла шва, фиксацию кромок осуществляют по всей длине на участке шириной, не менее семикратной ширины шва, а кромки, противоположные свариваемым, фиксируют на начальном участке шва длиной, не менее длины сварочной ванны, 2. Способ по п.1, отличающий с я тем, что при ширине шва больше 2,5 свариваемьрс толщин осуществляют дополнительный подогрев зоны термических деформаций источником нагрева, который перемещают ел параллельно со сварочным источником.

.2

| Шоршоров М.Х., Назаров Г.В | |||

| Сварка титана и его сплавов | |||

| Машгиз, 1959, с.136. |

Авторы

Даты

1985-12-30—Публикация

1984-06-05—Подача