Изобретение относится к области изготовления деталей сложной конфигурации с применением дуговой сварки в среде защитного газа, а именно к способам изготовления лопастей устройств стабилизации.

Устройства стабилизации широко применяются в различных летательных аппаратах, в том числе в высокоскоростных, работающих в условиях значительных аэродинамических нагрузок, в частности, запускаемых из направляющих труб. Основным элементом таких устройств являются лопасти, которые при запуске находятся в сложенном состоянии, а при сходе с направляющих переводятся в раскрытое положение. Лопасти таких устройств стабилизации несут основную часть аэродинамической нагрузки и состоят из пера и ушек. К таким лопастям предъявляются жесткие требования по размерной точности, прежде всего по аэродинамическому углу, и прочностным характеристикам, в частности, лопасти подвергают прочностным испытаниям при закрепленных ушках статической сосредоточенной нагрузкой 0,8…4,0 кН (80…400 кгс).

Известен способ изготовления цельноштампованных лопастей, который достаточно технологичный, но не позволяет изготавливать лопасти сложной конфигурации с высокими прочностными характеристиками. Лопасти современных конструкций летательных аппаратов имеют сложную конфигурацию, обусловленную высокими аэродинамическими нагрузками, получение которой штамповкой невозможно. Известен способ получения деталей сложной формы литьем, который позволяет повысить коэффициент использования металла за счет получения заготовок (отливок) с минимальными припусками на обработку. Однако способы литья не позволяют обеспечить стабильность размерной точности, а также прочностных характеристик вследствие физико-химической неоднородности внутреннего строения. Более высокими техническими характеристиками обладают лопасти, изготовленные штампосварным способом, при котором ушки к перу приваривают сваркой в среде защитных газов. При таком способе изготовления важное значение имеет обеспечение равнопрочности сварного соединения с основным металлом.

Известен способ изготовления лопастей устройств стабилизации по технологическому процессу ТП ОФД-45Р.01.070 (ФГУП «ГНПП «Сплав»»), принятый авторами за прототип, при котором после механической обработки пера и ушек, их сборки в сварочном приспособлении осуществляют сварку в среде защитного газа с нахлесточным соединением пера с ушками.

Однако лопасти, изготовленные по известному способу, не обеспечивают более высокие требования по циклической прочности в условиях повышенных аэродинамических нагрузок вновь разрабатываемых летательных аппаратов. Повышенные аэродинамические нагрузки приводят к разрушению лопастей по нахлесточному сварному соединению. Основной причиной разрушений являются дефекты несплошности шва в виде непроваров, несплавлений и свищей. При нахлесточном соединении пера с ушками крайне затруднительно обнаружение визуальным осмотром несплошностей шва. В связи с этим выявление дефектов требует дорогостоящих методов неразрушающего контроля (в частности, рентгенотелевизионного), а их исправление - весьма трудоемкой и нетехнологичной операции разделки и заварки. Кроме того, наличие такого рода дефектов несплошности шва приводит, при нанесении защитного покрытия гальваническим способом посредством цинкования в электролите с последующим фосфатированием, к непроцинковыванию дефектных мест, затеканию в них электролита и возникновению очагов коррозии.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого авторами за прототип, относится сложность формирования качественного (сплошного) шва на всю глубину сварного соединения, что затрудняет получение равнопрочности с основным металлом.

Таким образом, задачей технического решения (прототипа) являлось обеспечение сборки пера с ушками посредством выполнения сварочных операций без предъявления повышенных требований по технологичности и надежности изготовления лопастей.

Общими признаками с предлагаемым авторами способом изготовления лопастей устройств стабилизации является механическая обработка пера и ушек, сборка пера с не менее чем двумя ушками в сварочном приспособлении, сварка в среде защитных газов, термическая и окончательная механическая обработка.

В отличие от прототипа предлагаемый авторами способ основан на том, что вначале в пере в местах приварки ушек выполняют пазы глубиной 0,05…0,15 ширины пера, затем в пазах размещают ушки с технологическим зазором, равным 0,2…0,4 максимальной толщины пера, при этом осуществляют взаимную фиксацию в сборочно-сварочном приспособлении под заданным аэродинамическим углом и производят приварку ушек с вогнутой стороны пера с проваром корня шва на съемной подкладке, затем формируют зону циклической равнопрочности между ушком и пером.

В частном случае, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- вначале приваривают крайние ушки, затем внутренние, а зону циклической равнопрочности формируют в направлении от торцов ушка к его середине, после этого производят гибку лопасти заданным радиусом;

- приварку ушек осуществляют двусторонним швом;

- формообразование заготовок ушек осуществляют сферодвижной штамповкой или отливкой по выплавляемым моделям.

Именно это позволяет сделать вывод о причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа, и на которые распространяется испрашиваемый объем правовой защиты, во всех случаях достаточны.

Задачей предлагаемого изобретения является повышение технологичности, качества и надежности изготовления лопастей устройств стабилизации, а также возможности полного визуального контроля сварного соединения.

Указанный технический результат при осуществлении изобретения достигается тем, что при известном способе изготовления лопастей устройств стабилизации, включающем механическую обработку пера и ушек, сборку пера с не менее чем двумя ушками в сварочном приспособлении, сварку в среде защитных газов, термическую и окончательную механическую обработку, особенность заключается в том, что вначале в пере в местах приварки ушек выполняют пазы глубиной 0,05…0,15 ширины пера, затем в пазах размещают ушки с технологическим зазором, равным 0,2…0,4 максимальной толщины пера, при этом осуществляют взаимную фиксацию в сборочно-сварочном приспособлении под заданным аэродинамическим углом и производят приварку ушек с вогнутой стороны пера с проваром корня шва на съемной подкладке, затем формируют зону циклической равнопрочности между ушком и пером.

Новая совокупность существенных признаков, а также наличие связей между ними позволяет, в частности, за счет:

- выполнения в пере в местах приварки ушек пазов глубиной 0,05…0,15 ширины пера повысить качество и надежность, создать условия для полного визуального контроля шва;

- размещения ушек в пазах с технологическим зазором, равным 0,2…0,4 максимальной толщины пера, создать условия для провара корня шва и, как следствие, для повышения технологичности, качества и надежности;

- взаимной фиксации в сборочно-сварочном приспособлении под заданным аэродинамическим углом обеспечить требуемую аэродинамику лопасти, ее размерную точность, повысить технологичность;

- приварки ушек с вогнутой стороны пера с проваром корня шва на съемной подкладке повысить технологичность, качество и надежность, а также обеспечить полный визуальный контроль шва;

- формирования зоны циклической равнопрочности между ушком и пером повысить надежность лопасти.

Признаки, характеризующие изобретение в конкретных формах исполнения, позволяют, в частности, за счет:

- вначале приваривают крайние ушки, затем внутренние, а зону циклической равнопрочности формируют в направлении от торцов ушка к его середине уравновесить действие сварочных деформаций, повысить размерную точность и технологичность;

- приварки ушек двусторонним швом повысить прочность и надежность;

- формообразования заготовок ушек сферодвижной штамповкой или отливкой по выплавляемым моделям повысить коэффициент использования металла и технологичность.

Сущность предлагаемого изобретения заключается в том, что при осуществлении способа изготовления лопастей устройств стабилизации, включающего механическую обработку пера и ушек, сборку пера с не менее чем двумя ушками в сварочном приспособлении, сварку в среде защитных газов, термическую и окончательную механическую обработку, в отличие от прототипа, согласно изобретению вначале в пере в местах приварки ушек выполняют пазы глубиной 0,05…0,15 ширины пера, затем в пазах размещают ушки с технологическим зазором, равным 0,2…0,4 максимальной толщины пера, при этом осуществляют взаимную фиксацию в сборочно-сварочном приспособлении под заданным аэродинамическим углом и производят приварку ушек с вогнутой стороны пера с проваром корня шва на съемной подкладке, затем формируют зону циклической равнопрочности между ушком и пером.

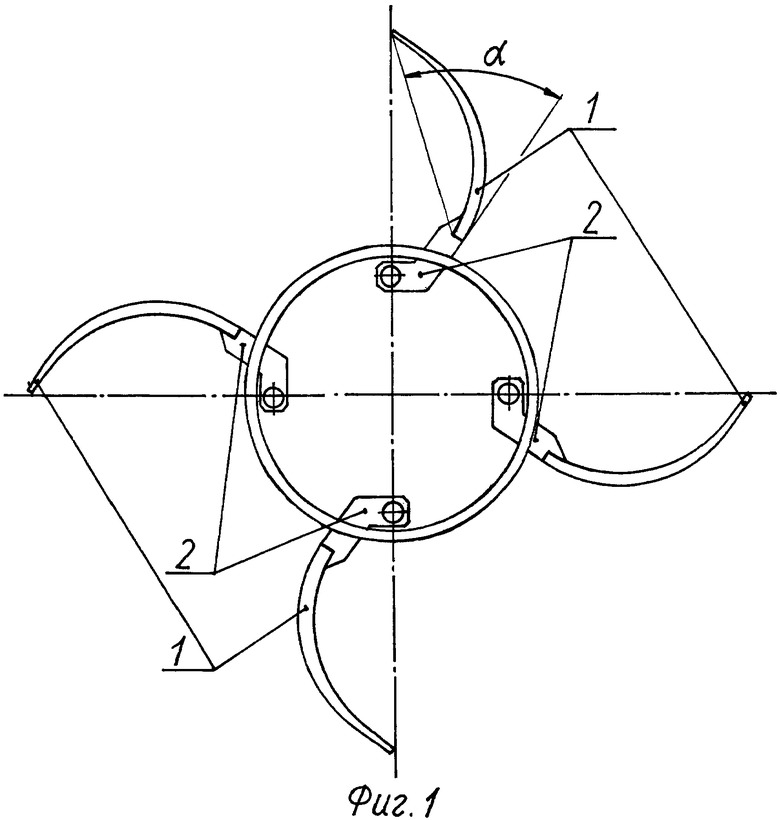

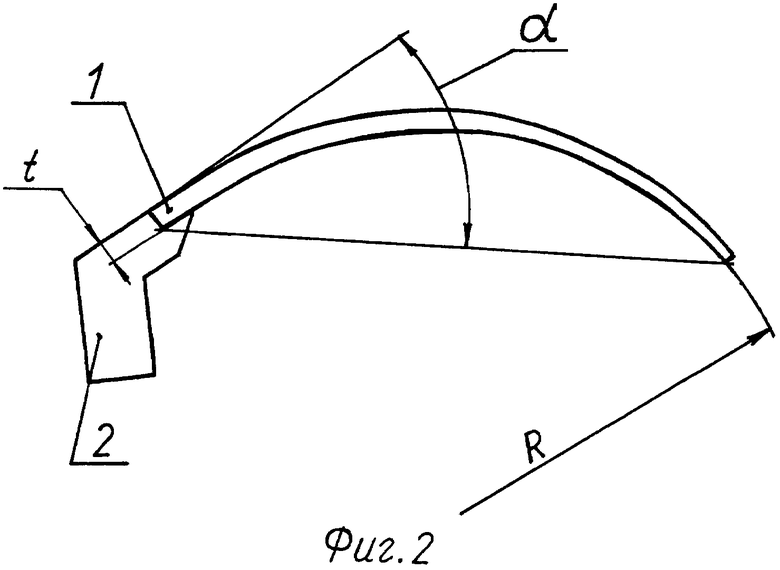

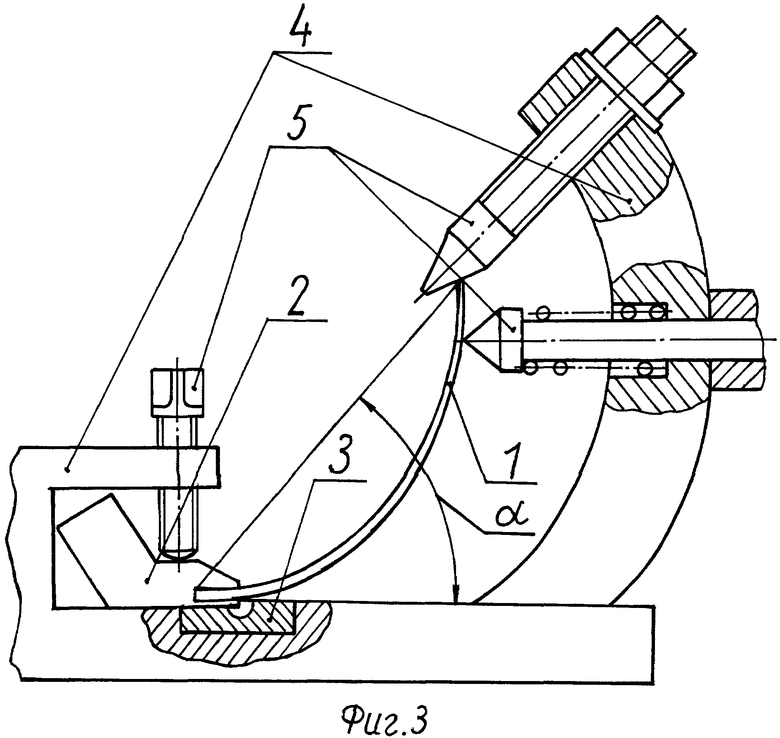

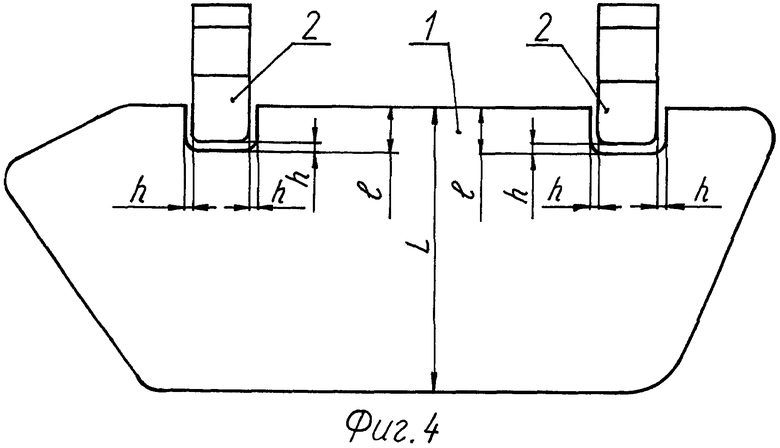

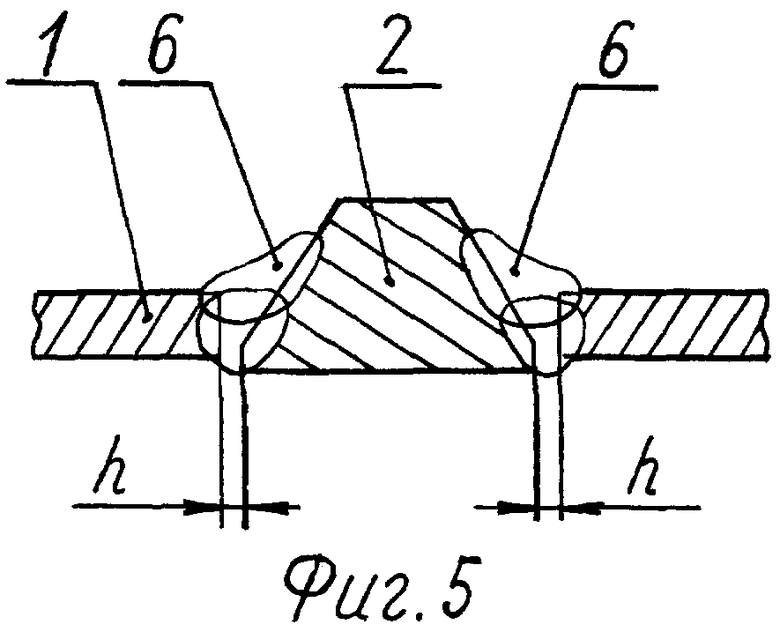

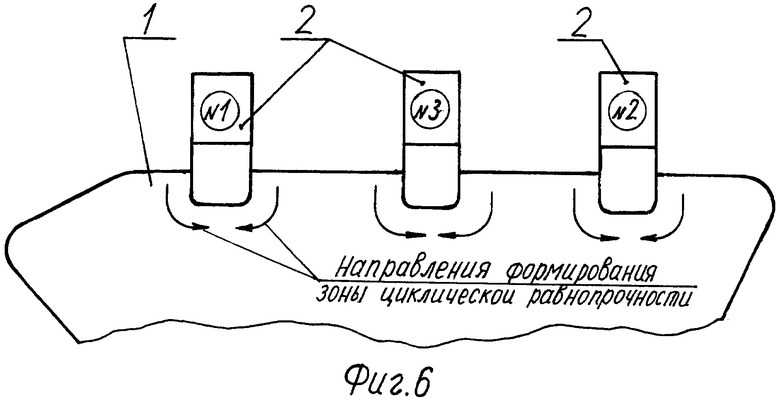

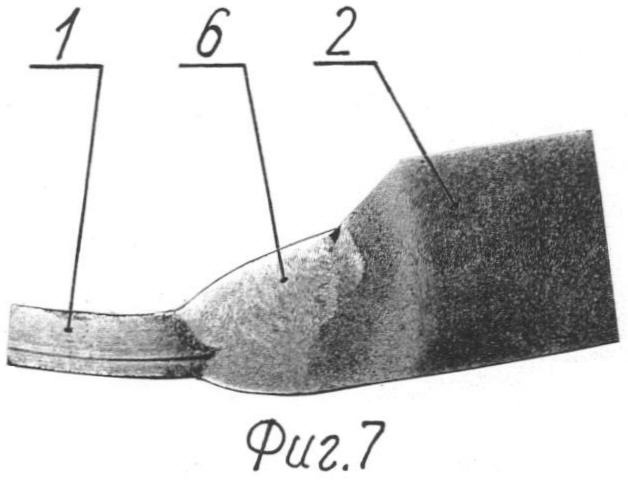

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 представлен общий вид устройства стабилизации с лопастями в раскрытом состоянии; на фиг.2 - общий вид лопасти с основными исполнительными размерами; на фиг.3 - схема сборки пера с ушками в сварочном приспособлении; на фиг.4 - схема сборки пера с ушками с технологическими зазорами; на фиг.5 - общий вид сварного соединения; на фиг.6 - схема последовательности и направленности сварки; на фиг.7 - макрошлиф сварного соединения.

Изготовление лопастей устройств стабилизации по предлагаемому способу осуществляется следующим образом.

Вначале механической обработкой заготовок получают перо 1 с заданным радиусом гибки R и ушки 2. При этом в пере 1 в местах приварки ушек 2 выполняют пазы глубиной  , равной 0,05…0,15 ширины L пера 1 (фиг.4). Затем осуществляют сборку пера 1 с не менее чем двумя ушками 2 в сварочном приспособлении 4 (фиг.3). При этом в пазах пера 1 размещают ушки 2 с технологическим зазором h, равным 0,2…0,4 максимальной толщины t пера 1 (фиг.4). Далее в сборочно-сварочном приспособлении 4 осуществляют взаимную фиксацию пера 1 и ушек 2 под заданным аэродинамическим углом α посредством фиксаторов 5 (фиг.3). Затем производят приварку ушек 2 с вогнутой стороны пера 1 с проваром корня шва на съемной подкладке 3. После этого в зоне сварного соединения формируют зону циклической равнопрочности 6, посредством наложения дополнительного сварного шва определенной формы, связывающего перо 1 с ушками 2 упрочняющим переходом (фиг.5). Сваренные лопасти подвергают термической обработке для снятия сварочных напряжений и выравнивания структуры металла, а затем формируют профиль лопасти в соответствии с чертежом окончательной механической обработкой.

, равной 0,05…0,15 ширины L пера 1 (фиг.4). Затем осуществляют сборку пера 1 с не менее чем двумя ушками 2 в сварочном приспособлении 4 (фиг.3). При этом в пазах пера 1 размещают ушки 2 с технологическим зазором h, равным 0,2…0,4 максимальной толщины t пера 1 (фиг.4). Далее в сборочно-сварочном приспособлении 4 осуществляют взаимную фиксацию пера 1 и ушек 2 под заданным аэродинамическим углом α посредством фиксаторов 5 (фиг.3). Затем производят приварку ушек 2 с вогнутой стороны пера 1 с проваром корня шва на съемной подкладке 3. После этого в зоне сварного соединения формируют зону циклической равнопрочности 6, посредством наложения дополнительного сварного шва определенной формы, связывающего перо 1 с ушками 2 упрочняющим переходом (фиг.5). Сваренные лопасти подвергают термической обработке для снятия сварочных напряжений и выравнивания структуры металла, а затем формируют профиль лопасти в соответствии с чертежом окончательной механической обработкой.

В частных случаях приварку ушек 2 осуществляют к перу 1 без его гибки, то есть без выполнения в нем заданного радиуса R, при этом вначале приваривают крайние ушки 2 (фиг.6) с порядковыми номерами №1 и №2, затем внутренние с порядковым номером №3, а зону циклической равнопрочности 6 формируют в направлении от торцов ушка 2 к его середине, после этого производят гибку лопасти заданным радиусом R (фиг.2). Приварку ушек 2 осуществляют двусторонним швом, то есть вначале с вогнутой стороны пера 1, а затем с ее выпуклой стороны. Формообразование сложной конфигурации заготовок ушек 2 осуществляют сферодвижной штамповкой или литьем по выплавляемым моделям.

Благодаря предложенному способу изготовления значительно повышена контролепригодность лопастей за счет доступности для полного визуального контроля качества сварного соединения, а благодаря провару корня шва обеспечивается гарантия прочности соединения. Стабильность качества изготовления лопастей, а именно сплошности соединений пера 1 с ушками 2 подтверждена металлографическими исследованиями шва. На фиг.7 приведен макрошлиф сварного соединения, свидетельствующий об отсутствии в нем дефектов и об обеспечении провара корня шва.

Способ изготовления лопастей устройств стабилизации в соответствии с предлагаемым изобретением позволяет повысить характеристики лопастей за счет технологичности, качества, прочности и надежности, а также возможности полного визуального контроля сварных соединений.

Указанный положительный эффект подтвержден испытанием лопастей, изготовленных по способу в соответствии с изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2409457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ШТАМПОСВАРНЫХ ДОНЬЕВ | 2009 |

|

RU2415741C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ ВЫСОКОПРОЧНОЙ ТОНКОСТЕННОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2013 |

|

RU2549809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2443528C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНО-КОМБИНИРОВАННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2011 |

|

RU2456146C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2008 |

|

RU2389592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2438843C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ | 2010 |

|

RU2420380C1 |

Изобретение может быть использовано при изготовлении деталей сложной формы, а именно лопастей устройств стабилизации, которые являются хвостовыми блоками высокоскоростных летательных аппаратов. В местах приварки ушек в пере выполняют пазы глубиной 0,05…0,15 ширины пера и размещают в них ушки с технологическим зазором, равным 0,2…0,4 максимальной толщины пера. Осуществляют взаимную фиксацию заготовок в сборочно-сварочном приспособлении под заданным аэродинамическим углом. Производят приварку ушек в среде защитных газов с вогнутой стороны пера путем провара корня шва на съемной подкладке и наложения дополнительного сварного шва, связывающего перо с ушками, с формированием зоны циклической равнопрочности. Осуществляют термическую и окончательную механическую обработку лопастей. Способ позволяет повысить характеристики лопастей за счет технологичности, качества, прочности и надежности, а также возможности полного визуального контроля сварных соединений. 3 з.п. ф-лы, 7 ил.

1. Способ изготовления лопастей устройств стабилизации, включающий механическую обработку заготовок пера и ушек, сборку пера с не менее чем двумя ушками в сварочном приспособлении, сварку в среде защитных газов, термическую и окончательную механическую обработку, отличающийся тем, что вначале в пере в местах приварки ушек выполняют пазы глубиной 0,05…0,15 ширины пера, затем в пазах размещают ушки с технологическим зазором, равным 0,2…0,4 максимальной толщины пера, при этом осуществляют взаимную фиксацию в сборочно-сварочном приспособлении под заданным аэродинамическим углом и производят приварку ушек с вогнутой стороны пера путем провара корня шва на съемной подкладке и наложения дополнительного сварного шва, связывающего перо с ушками, с формированием зоны циклической равнопрочности.

2. Способ по п.1, отличающийся тем, что вначале приваривают крайние ушки, затем внутренние, а дополнительный сварной шов накладывают в направлении от торцов ушка к его середине, после этого производят гибку лопасти заданным радиусом.

3. Способ по п.1, отличающийся тем, что приварку ушек осуществляют двусторонним швом.

4. Способ по п.1, отличающийся тем, что заготовки ушек получают путем их формообразования сферодвижной штамповкой или отливкой по выплавляемым моделям.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2366530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЛОПАТКИ | 2003 |

|

RU2254200C1 |

| Способ изготовления заготовок лопаток турбин и компрессоров | 1977 |

|

SU656731A1 |

| RU 93009142 A, 20.12.1995 | |||

| Способ изготовления неразъемного рабочего колеса турбины | 1989 |

|

SU1819202A3 |

| US 3660882 A, 09.05.1972. | |||

Авторы

Даты

2011-07-20—Публикация

2009-12-15—Подача