1

Изобретение относится к сварке и может быть использовано при автоматической и ручной электродуговой сварке в среде защитных газов тонколистовых изделий толщиной 0,3-0,8 мм, преимущественно из тугоплавких металлов и сплавов длинномерными швами.

Известны конструкции прижимных устройств при сварке металлических деталей, обеспечивающие плотное прижатие поверхности детали к опорной поверхности 1.

Недостатком этих конструкций является невозможность получения качественного сварного соединения при сварке изделий из тонколистового материала, что объясняется короблением свариваемых кромок под действием тепла сварочной дуги. Для устранения корббления свариваемых кромок в процессе сварки необходимо прижимные элементы размещать по обе стороны от сварного шва на минимсшьном расстоянии друг , относительно друга. При этом кромки прижимных элементов попадают в зону факела сварочной дуги, минимальный диаметр которого при сварке металлов толщиной 0,3-0,8 мм составляет 46 мм. Такое расположение прижимных элементов в зоне факела сварочной дуги приводит к повышенному нагреву прижимных элементов и утрате ими теплоотводящих СВОЙСТВ и препятствует разогреванию свариваемого материала, так как значительная часть тепловой мощности дуги отводится в прижимные элементы. Увеличение мощности дуги для получения сварного соединения вызывает температурные деформации и

10 оплавление кромок прижимных элементов, что приводит к полной потере прижимкъхмя элементами их функциональных свойств, так как вместе с деформацией прижимов деформируются и кромки

15 свариваемого материала, что приводит к неравновесному процессу сварки, а значит к прожогам, непроварам, а для герметически активных материалов, например титановых сплавов, к ухудшению

20 газовой защиты.

Наиболее близким к изобретению является устройство для прижима под сварку изделий, преимущественно из тугоплавких металлов и сплавов, содержащее смонтированную на основании опору для изделий, прижимные элементы со скошенными кромками, и сварочную головку 2.

Недостатком данного устройства,

30 является невозможность его использоания при регулировании расстояния ежду прижимами для получения сварного шва заданной ширины, направления угового разрыва на свариваемое изелие, регулирования ввода необходиого количества теплоты в свариваеое изделие для получения сварного оединения с минимальным уровнем статочных деформаций и напряжений.

Цель изобретения - повышение каества сварки путем уменьшения зоны термического влияния.

Указанная цель достигается тем, то в устройстве для прижима под сварку и сварки изделий, преимущественно из тугоплавких металлов и сплавов,содержащем смонтированную на основании опору для Изделий, прижимные элементы со скошенными кромками, и сварочную головку, скошенные кромкипокрыты слоем злектротеплоизоляционного и жаростойкого материала ,

Кроме того, в устройстве .слой электротеплоизоляционного и жаростойкого материала выполнен из порошкообразной окиси алюминия.

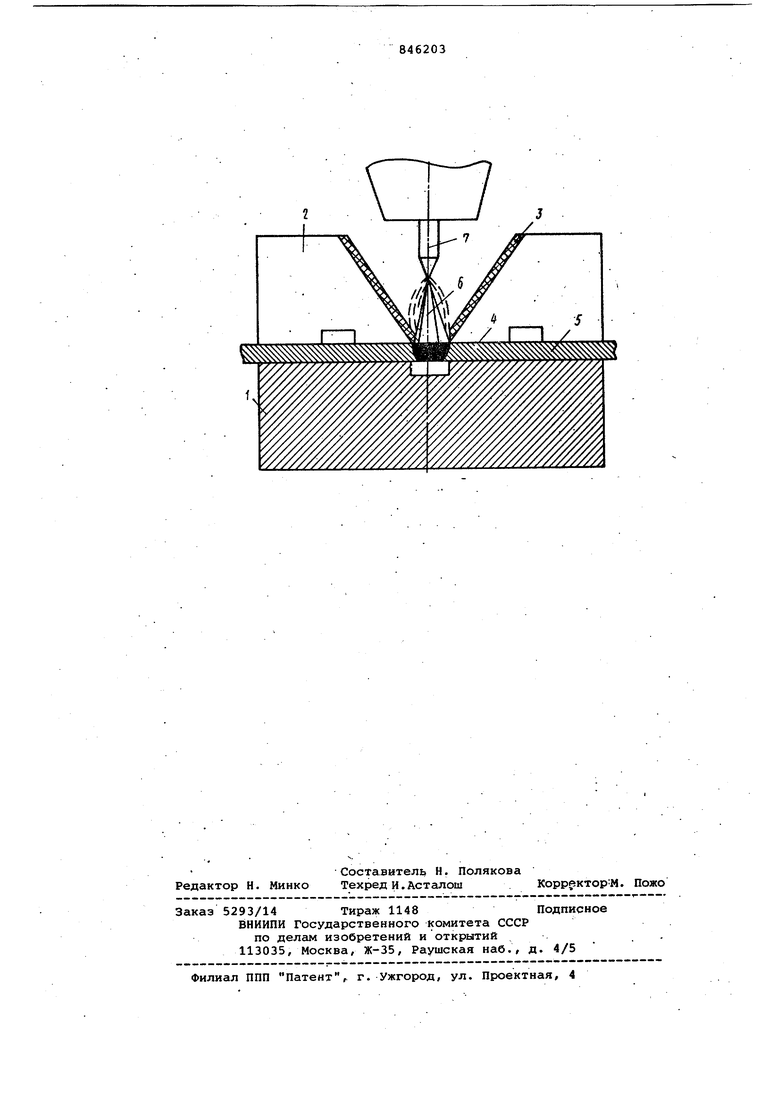

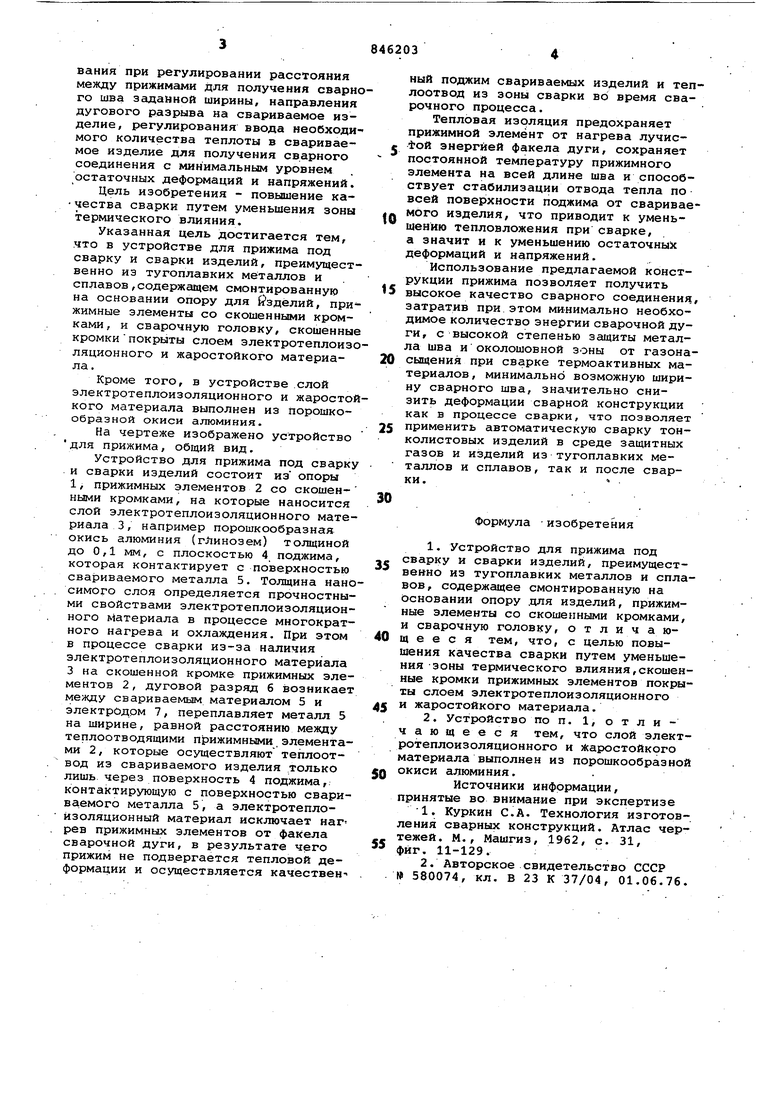

На чертеже изображено устройство для прижима, общий вид.

Устройство для прижима под сварку и сварки изделий состоит из опоры 1, прижимных элементов 2 со скошенными кромками, на которые наносится слой электротеплоизоляционного материала 3, например порошкообразная окись алюминия (гЛинозем) толщиной до 0,1 мм, с плоскостью 4 поджима, которая контактирует с поверхностью свариваемого металла 5. Толщина наносимого слоя определяется прочностными свойствами электротеплоизоляционного Материала в процессе многократного нагрева и охлаждения. При этом в процессе сварки из-за наличия злектротеплоизоляционного материала 3 на скошенной кромке прижимных элементов 2, дуговой разряд б возникает между свариваемым материалом 5 и электродом 7, переплавляет металл 5 на ширине, равной расстоянию ме)вду теплоотводящими прижимными элементами 2, которые осуществляют теплоотвод из свариваемого изделия только лишь через поверхность 4 поджима,, контактирующую с поверхностью свариваемого металла 5, а электротеплойзоляционный материал исключает нагрев прижимных элементов от факела сварочной дуги, в результате чего прижим не подвергается тепловой деформации и осуществляется качественный поджим свариваемых изделий и теплоотвод из зоны сварки во время сварочного процесса.

Тепловая изоляция предохраняет прижимной элемент от нагрева лучисf ±ой энергией факела дуги, сохраняет постоянной температуру прижимного элемента на всей длине шва и способствует стабилизации отвода тепла по всей поверхности поджима от свариваемого изделия, что приводит к уменьшенйю тепловложения при сварке, а значит и к уменьшению остаточных деформаций и напряжений.

Использование предлагаемой конструкции прижима позволяет получить

5 высокое качество сварного соединения, затратив при этом минимально необходимое количество энергии сварочной дуги, с высокой степенью защиты металла шва и околошовной зоны от газона0 сыщения при сварке термоактивных материалов, минимально возможную ширину сварного шва, значительно снизить деформации сварной конструкции как в процессе сварки, что позволяет

5 применить автоматическую сварку тонколистовых изделий в среде защитных газов и изделий из тугоплавких металлов и сплавов, так и после сварки.

Формула изобретения

1. Устройство для прижима под сварку и сварки изделий, преимущественно из тугоплавких металлов и сплавов, содержащее смонтированную на Основании опору .для изделий, прижимные элементы со скошенными кромками, и сварочную головку, отличаю0 щ е е с я тем, что, с целью повышения качества сварки путем уменьшения зоны термического влияния,скошенные кромки прижимных элементов покрыты слоем электротеплоизоляционного

j и жаростойкого материала.

2. Устройство по п. 1, отличающееся тем, что слой электротеплоизоляционного и Жаростойкого материала выполнен из порошкообразной

Q окиси алюминия.

Источники информации, принятые во внимание при экспертизе

1. Куркин С.А. Технология изготовления сварных конструкций. Атлас чертежей. М., Машгиз, 1962, с. 31, фиг. 11-129.

2. Авторское свидетельство СССР № 580074, кл. В 23 К 37/04, 01.06.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки тонколистовых элементов | 1981 |

|

SU1004050A1 |

| Прижим для сварки тонколистовых изделий | 1978 |

|

SU698741A1 |

| Способ дуговой однопроходной сварки стыковых тонколистовых соединений | 1986 |

|

SU1412900A1 |

| Способ электродуговой сварки в среде защитных газов тонколистовых изделий | 1984 |

|

SU1234106A1 |

| Способ дуговой однопроходной сварки стыковых тонколистовых соединений | 1984 |

|

SU1201083A1 |

| Способ изготовления многослойных тонколистовых вафельных конструкций из легких сплавов | 1990 |

|

SU1712106A1 |

| Стенд для сборки и сварки полотнищ | 1981 |

|

SU1014675A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ТИПА СИЛЬФОНОВ | 1991 |

|

RU2014188C1 |

| Способ дуговой сварки неплавящимся электродом | 1981 |

|

SU1183320A1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ АВТОМАТИЗИРОВАННОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2009 |

|

RU2387523C1 |

Авторы

Даты

1981-07-15—Публикация

1979-11-28—Подача