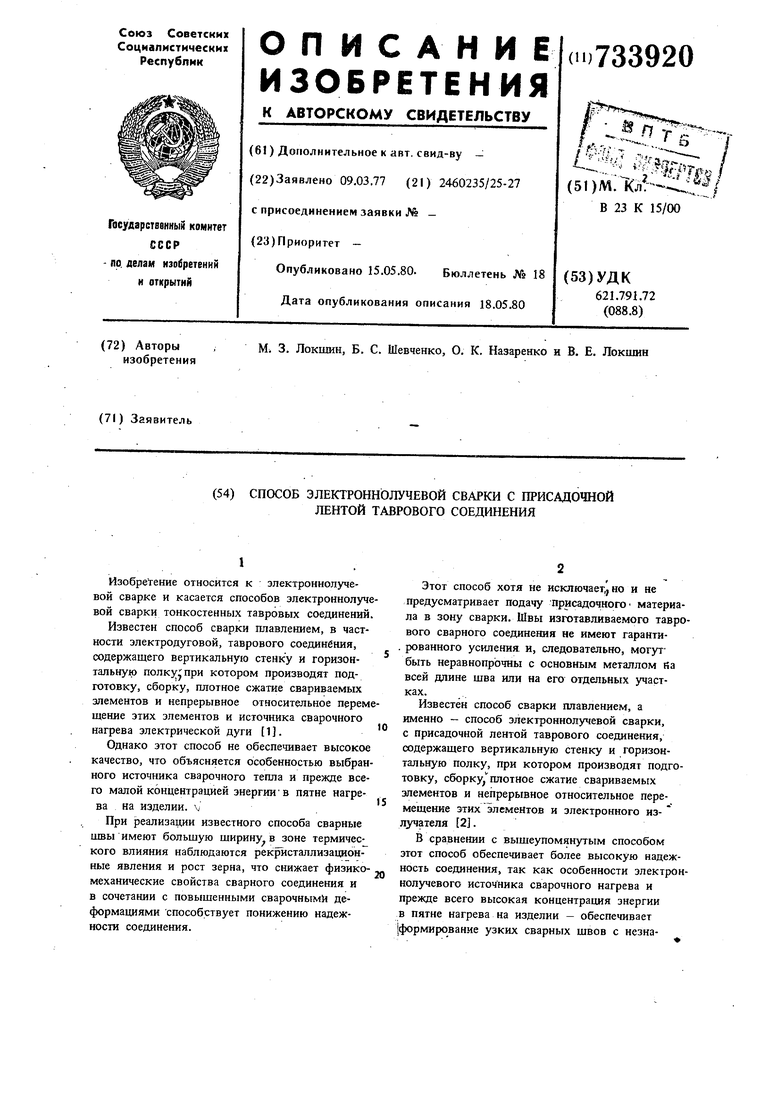

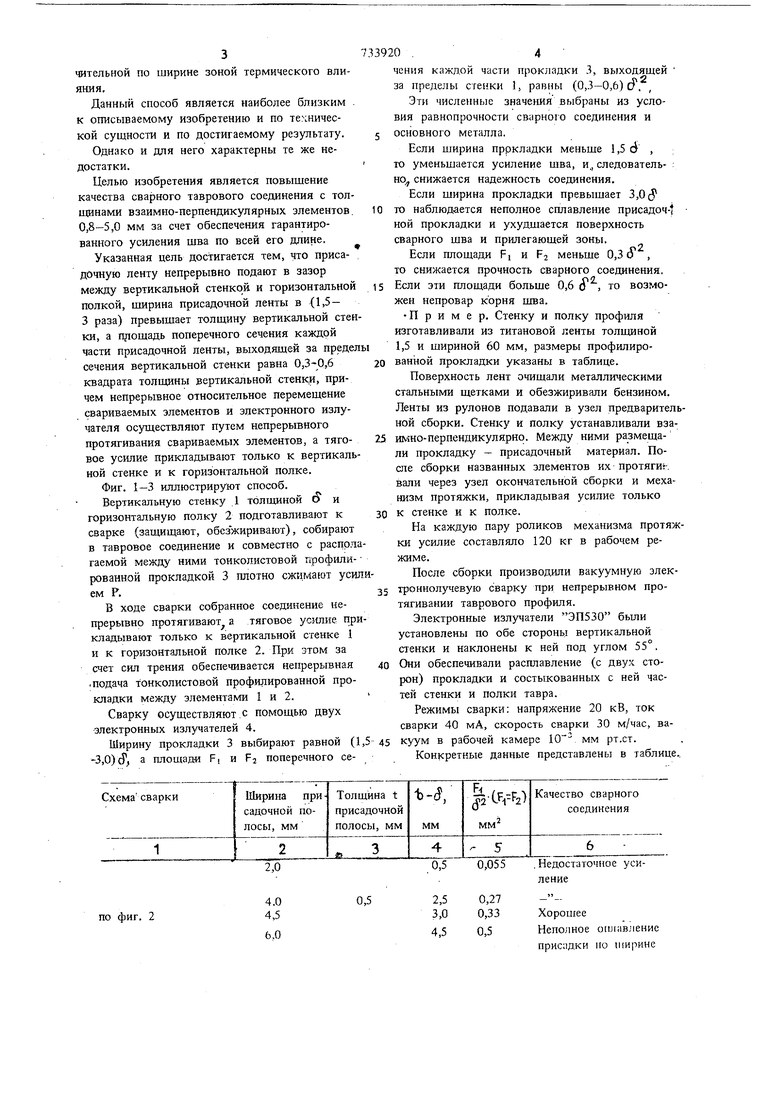

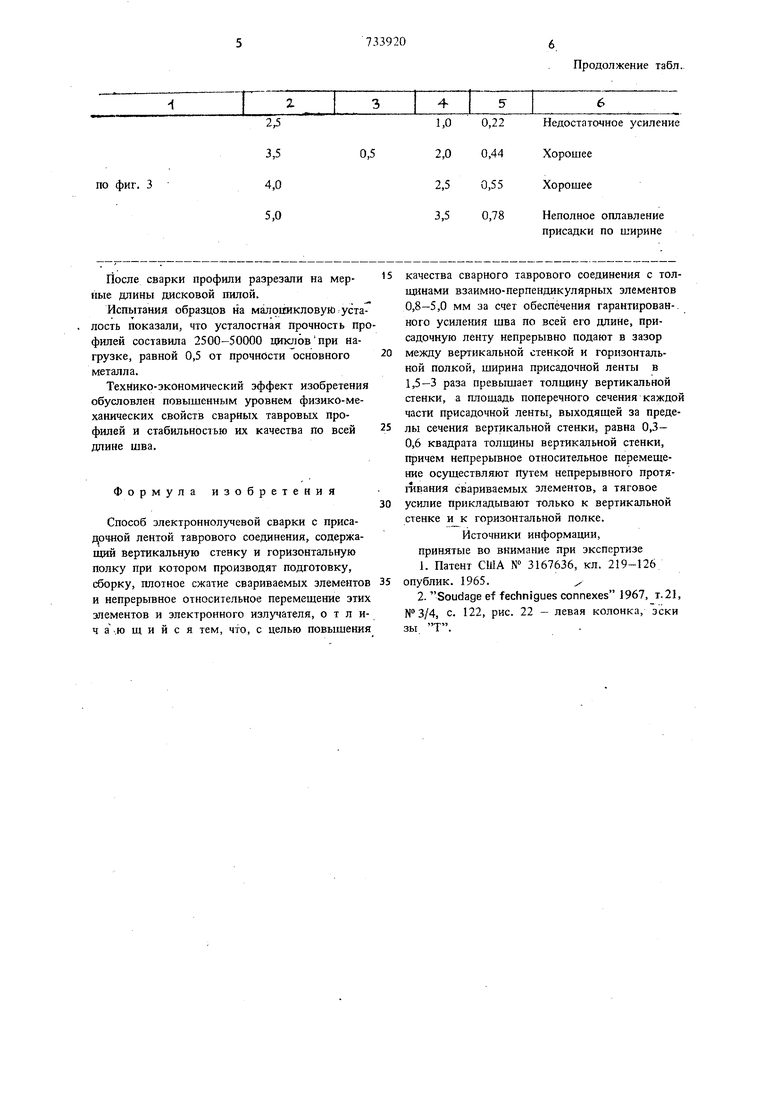

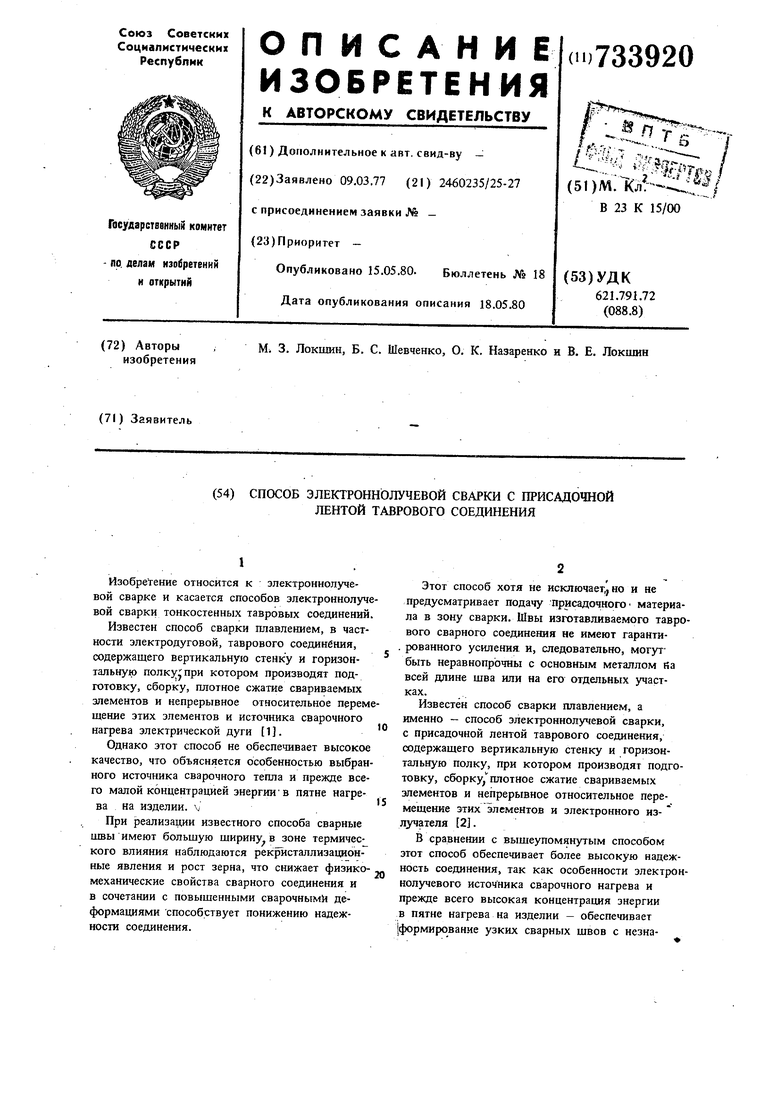

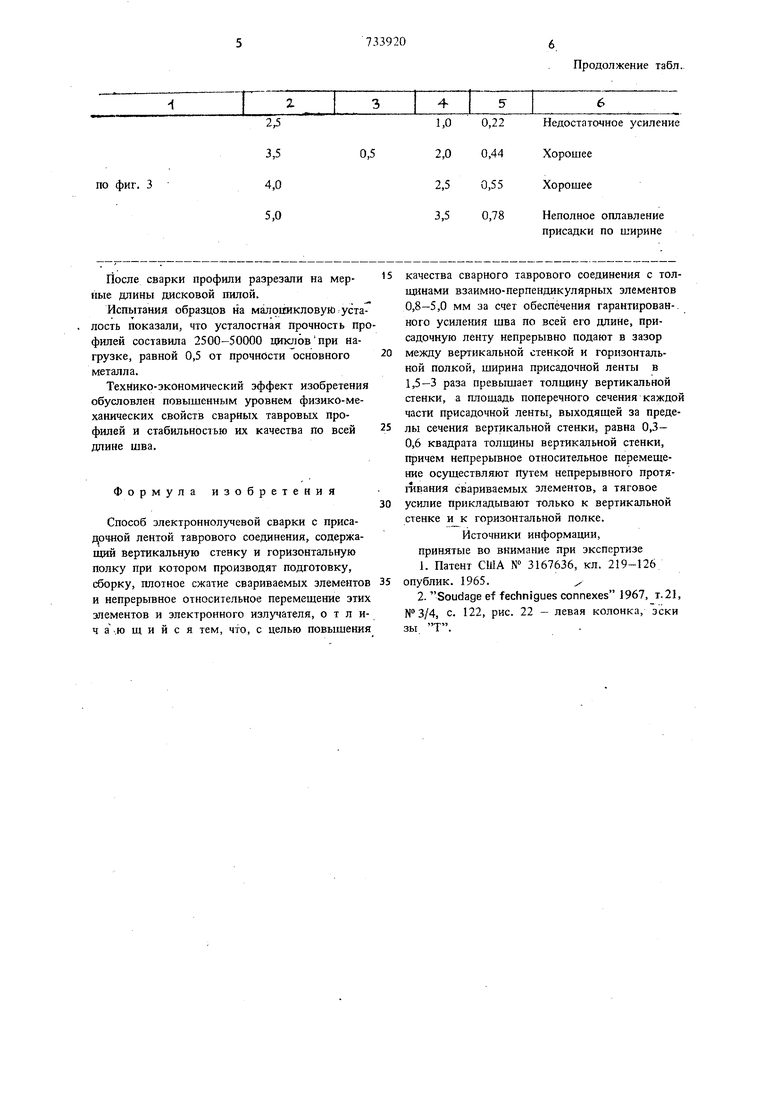

Изобретение относится к электроннолучевой сварке и касается способов электроннолуче вой сварки тонкостенных тавровых соединений Известен способ сварки плавлением, в частности электродугоБой, таврового соединения, содержащего вертикальную стенку и горизонтальную полку при котором производят подготовку, сборку, плотное сжатие свариваемых элементов и непрерывное относительное перем щение этих элементов и источника сварочного нагрева электрической дуги 1 . Однако этот способ не обеспечивает высокое качество, что объясняется особенностью выбран ного источника сварочного тепла и прежде всего малой концентрацией энергии в пятне нагрева на изделии, vj При реализации известного способа сварные швы имеют большую ширину., в зоне термического влияния наблюдаются рекристаллизащюнные явления и рост зерна, что снижает физикомеханические свойства сварного соединения и в сочетании с повышенными сварочными деформациями способствует понижению надежности соединения. Этот способ хотя не исключает,, но и не предусматривает подачу Присадочного материала в зону сварки. Швы изготавливаемого таврового сварного соединения не имеют гарантированного усиления и, следовательно, могут быть неравнопрЬчны с основным металлом и а всей длине шва или на его отдельных j acTках. Известен способ сварки плавлением, а именно - способ электроннолучевой сварки, с присадочной лентой таврового соединения, содержащего вертикальную стенку и горизонтальную полку, при котором производят подготовку, сборку, плотное сжатие свариваемых элементов и непрерывное относительное перемещение этих элементов и электронного из- лучателя 2. В сравнении с вышеупомянутым способом этот способ обеспечивает более высокую надежность соединения, так как особенности электроннолучевого источника сварочного нагрева и прежде всего высокая концентрация энергии в пятне нагрева на изделии - обеспечивает формирование узких сварных швов с незначительной по ширине зоной термического влияния. Данный способ является наиболее близким к описываемому изобретению и по технической сущности и по достигаемому результату. Однако и для него характерны те же недостатки. Целью изобретения является повышение качества сварного таврового соединения с толщинами взаимно-перпендикулярных элементов. 0,8-5,0 мм за счет обеспечения гарантированного усиления шва по всей его длине. Указанная цель достигается тем, что присадочную ленту непрерывно подают в зазор между вертикальной стенкой и горизонтальной полкой, ширина присадочной ленты в (1,5 - 3 раза) превышает толшину вертикальной стен ки, а площадь поперечного сечения каждой части присадочной ленты, выходящей за преде сечения вертикальной стенки равна 0,3-0,6 квадрата толщины вертикальной стенк.и, причем непрерывное относительное перемещение свариваемых элементов и электронного излучателя осуществляют путем непрерывного протягивания свариваемых элементов, а тяговое усилие прикладывают только к вертикаль ной стенке и к горизонтальной полке. Фиг. 1-3 ши1юстриру1от способ. Вертикальную стенку 1 толщиной О и горизонтальную полку 2 подготавливают к сварке (защищают, обезжиривают), собирают в тавровое соединение и совместно с распол гаемой между ними тонколистовой профилированной прокладкой 3 плотно сжимают уси ем Р. В ходе сварки собранное соединение непрерывно протягивают а тяговое усилие пр кладывают только к вертикальной стенке 1 и к горизонтальной полке 2. При этом за счет сил трения обеспечивается непрерывная .подача тонколистовой профилированной прокладки между элементами 1 и 2. Сварку осуществляют,с помощью двух электронных излучателей 4. Ширину прокладки 3 выбирают равной ( -3,0)(У, а гшощад-и Fj и Fj поперечного се0 .4 чения каждой части прокладки 3, выходящей за пределы стенки 1, равны (0,3-0,6) cf., Эти численн ле значения выбраны из условия равнопрочности сварного соединения и основного металла. Если ширина прркладки меньше 1,5 d , то уменьшается усиление шва, и., следователь- : но снижается надежность соединения. Если ширина прокладки превьппает 3,0 (У то наблюдается неполное сплавление присадоч-t ной прокладки и ухудшается поверхность сварного шва и прилегающей зоны. Если площади F, и Fj меньше 0,36 , то снижается прочность сварного соединения. Если эти гшощади больше 0,6 , то возможен непровар корня шва. Пример. Стенку и полку профиля изготавливали из титановой ленты толщиной 1,5 и шириной 60 мм, размеры профилированной прокладки указаны в таблице. Поверхность лент очищали металлическими стальными щетками и обезжиривали бензином. Ленты из рулонов подавали в узел предварительной сборки. Стенку и полку устанавливали взаил но-перпендикулярно. Между ними размещали прокладку - присадочный материал. После сборки названных элементов их протягиг. вали через узел окончательной сборки и механизм протяжки, прикладывая усилие только к стенке и к полке. На каждую пару роликов механизма протяжки усилие составляло 120 кг в рабочем режиме. После сборки производили вакуумную электроннолучевую сварку при непрерывном протягивании таврового профиля. Электронные излучатели ЭП530 были установлены по обе стороны вертикальной стенки и наклонены к ней под углом 55°. Они обеспечивали расплавление (с двух сторон) прокладки и состыкованных с ней частей стенки и полки тавра. Режимы сварки: напряжение 20 кВ, ток сварки 40 мА, скорость сварки 30 м/час, вакуум в рабочей камере 10. мм рт.ст. Конкретные данные представлены в таблице..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

| Способ автоматической двухдуговой сварки тонкостенных тавровых соединений | 1978 |

|

SU766785A1 |

| Способ и устройство для гибридной лазерно-дуговой сварки таврового соединения | 2023 |

|

RU2827374C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ | 2011 |

|

RU2460617C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ПЛИТЫ С ОРЕБРЁННОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2627553C1 |

2,0

фиг. 2

0,055

. Недостаточное усиление

0,27 0,33

Хорошее

Неполное оплавление

0,5

присздки по ширине

2 3,5

по фиг. 3 4,0 5,0 После сварки профили разрезали на мерные длины дисковой пилой. Испытания образцов на малоиикловую уста лость показали, что усталостная прочность пр филей составила 2500-50000 циклов при нагрузке, равной 0,5 от прочности основного металла. Технико-экономический эффект изобретения обусловлен повышенным уровнем физико-механических свойств сварных тавровых профилей и стабильностью их качества по всей длине шва. Формула изобретения Способ электроннолучевой сварки с присадочной лентой таврового соединения, содержащий вертикальную стенку и горизонтальную полку при котором производят подготовку, сборку, плотное сжатие свариваемых элементо и непрерывное относительное перемещение этих элементов и электронного излучателя, о т л и ч а .ю щ и и с я тем, что, с целью повышени

0,22Недостаточное усиление

0,44Хорошее

0,55Хорошее

0,78Неполное оплавление

присадки по ширине качества сварного таврового соединения с толщинами взаимно-перпендикулярных элементов 0,8-5,0 мм за счет обеспечения гарантирован-, ного усиления шва по всей его длине, присадочную ленту непрерывно подают в зазор между вертикальной стенкой и горизонтальной полкой, ширина присадочной ленты в 1,5-3 раза превышает толщину вертикальной стенки, а площадь поперечного сечения каждой части присадочной ленты, выходящей за пределы сечения вертикальной стенки, равна 0,30,6 квадрата толщины вертикальной стенки, причем непрерывное относительное перемещение осуществляют Путем непрерывного протягавания свариваемых элементов, а тяговое усилие прикладывают только к вертикальной стенке и к горизонтальной полке. Источники информащ{и, принятые во внимание при экспертизе 1.Патент США № 3167636, кл. 219-126 опублик. 1965.X 2. Soudage ef fechnigues connexes 1967, т.21, №3/4, с. 122, рис. 22 - левая колонка, эски зы Т.

ft -

/

ф1/г.2

tPue.S

Авторы

Даты

1980-05-15—Публикация

1977-03-09—Подача