Изобретение относится к литейному производству и может быть использовано при изготовлении отливок из высокопрочного чугуна с, вермикулярным графитом в машиностроительной и металлургической промьшленнрсти.

Цель изобретения - упрощение технологического процесса и повышение стабильности получения чугуна с вермикулярньм графитом (не менее 85%) при сохранении высоких литейных и физико-механических свойств.

В предложенном способе получения чугуна с вермикулярным графитом титан вводят непосредственно в плавильный агрегат до содержания его в исходном чугуне 0,07-0,17%, а в ковше чугун обрабатьгоают только магнийсодержащим модификатором до получения остаточного содержания маг.ния в чугуне в пределах, 0,0110,029% при отношении содержания титана к содержанию магния более 4.

Ввод демодифицирующих компонентов (титана) в плавильный агрегат производится в процессе выплавки или доводки исходного чугуна по составу и, таким образом, не влияет на длительность процесса плавки. Количество титана в сплаве во время его выдержки в печи при заданной температуре практически изменяется. Поэтому содержание титана в течение разливки всей массы металла, находящегося в печи плавильном агрегате), по формам будет постоянным, что важно для стабильного процесса получения чугуна с вермикулярным графитом в условиях массового (конвейерного) производства литья.

Ввод демодифицирующего компонента (титана) в необходимом количестзе в исходный чугун исключает случайные отклонения его содержания от оптимального вследствие разного усвоения при ковшевом модифицировании, исключает необходимость постоянного контроля количества титана в чугуне по ходу заливки форм и тем самым упрощает и стабилизирует процесс получения вермикулярного графита в чугуне.

Нижний предел по содержанию титана в исходном чугуне (0,07 мас.%) обусловлен тем, что при меньших содержаниях титана не проявляются его демодифицирующие свойства и в структуре чугуна после обработки

013182

его лигатурами преобладают включения шаровидного графита. Верхний предел (0,17 мас.%) обусловлен тем, что при больших концентрациях

5 титана в структуре чугуна резко возрастает количество нитридов и карбонитридов титана, свободно распола- . гающихся как в металлической основе, так и в графитных включениях.

to Это, в свою очередь, связано с образованием аустенито-графитной эвтектики и в конечном итоге с ухудшением физико-механических свойств чугуна.

15 Нижний предел концентрации магния в чугуне (о,011%) обусловлен тем, что при меньших содержаниях магния в структуре чугуна преобладает междендритно-точечный графит.

20 Чугун с такой формой графита имеет механические свойства значительно хуже, чем самая малопрочная марка чугуна с пластинчатым графитом. При содержании магния в чугуне больше 0,029% (верхний предел) в структуре чугуна преобладает шаровидный графит. Это также нежелательно, так как повьшенное количество шаровидного графита сопровождается увеличением уаадки,уменьшением размерной точности отливок, затруднениями при их обрубке и т.д.

Отношение концентрации титана к концентрации магния в чугуне должно быть больше 4 потому,что иначе нарушаются условия концентрационного соответствия на границе роста графитных включений, способствующего образованию вермикулярного графита

40 (Р отношении Ti в структуре чугуна преобладает шаровидный графит) .

Указьшать верхний предел отношения содержания титана к магнию является излишним, поскольку главным условием, определяющим стабильное получение компактной формы графита в чугуне, является большее не менее чём в 4 раза содержание титана по сравнению с остаточньм содержанием магния, при условии, что содержание каждого из этих элементов находится в пределах (магния 0,011-0,029% и титана 0,07-0,17%). 5 Предложенный способ получения чугуна с вермикулярным графитом апробирован опытными плавками, проведенными в условиях литейного завода.

3

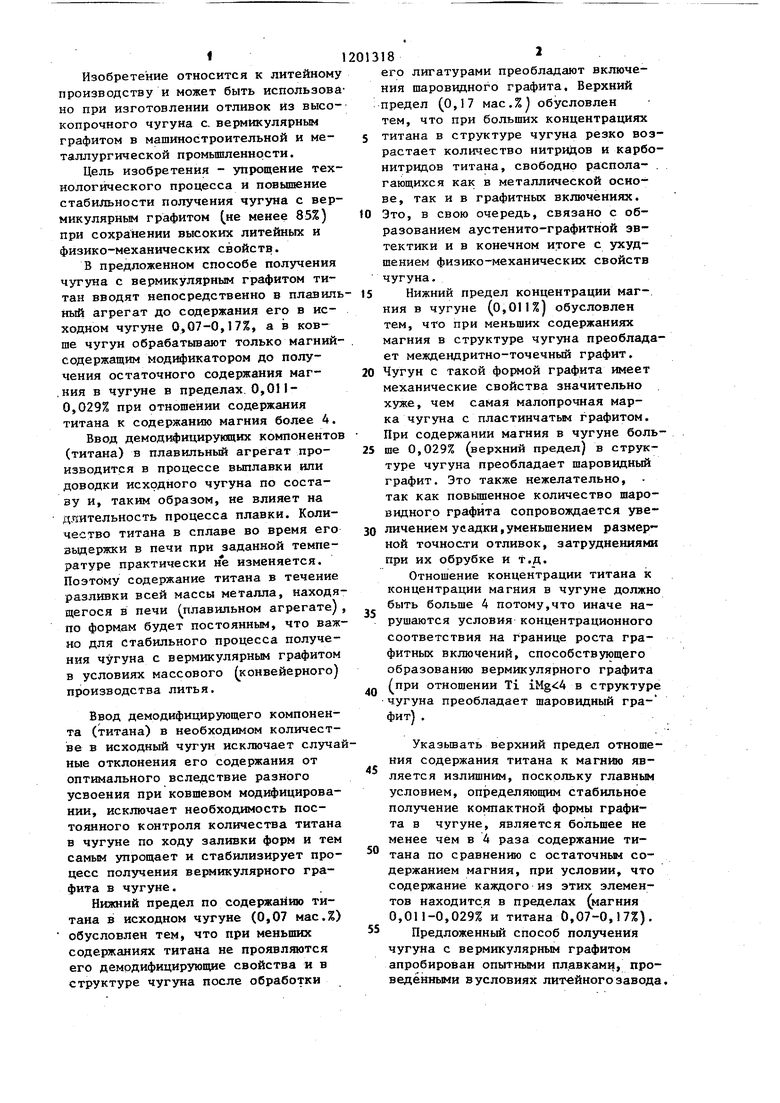

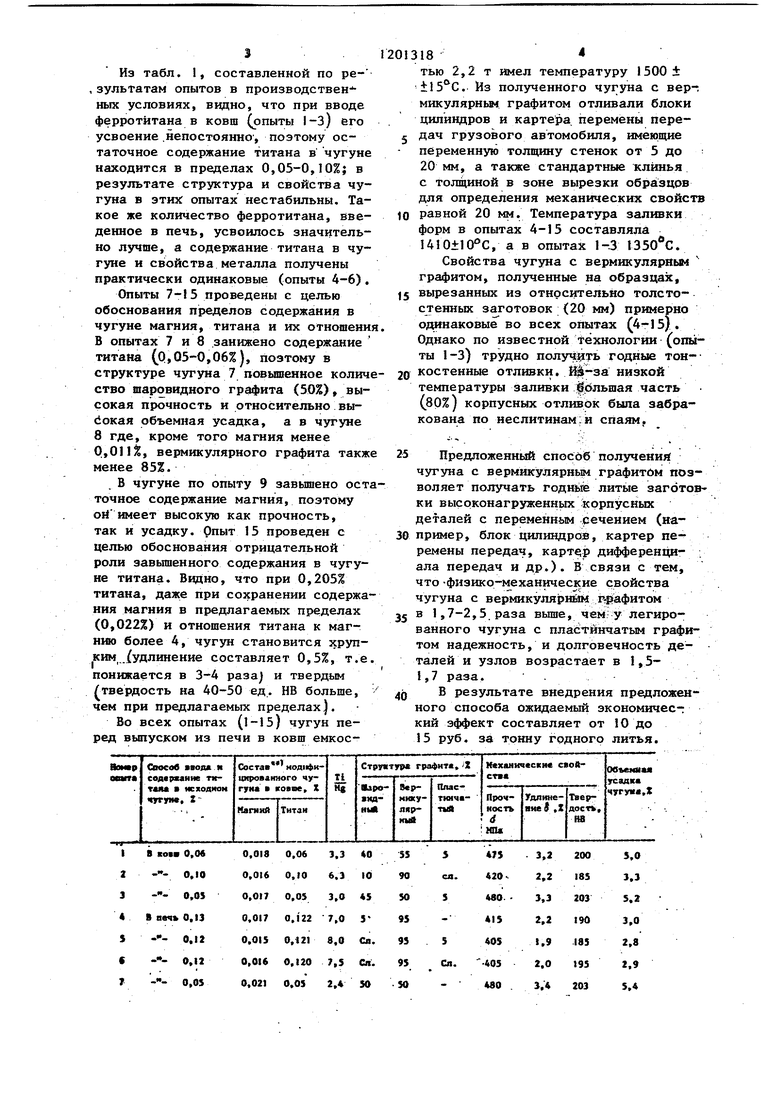

Из табл. 1, составленной по ре, зультатам опытов в производственных условиях, видно, что при вводе ферротитана в ковш (опыты 1-3) его усвоение .непостоянно, поэтому остаточное содержание титана в чугуне находится в пределах 0,05-0,10%; в результате структура и свойства чугуна в этих опытах нестабильны. Такое же количество ферротитана, введенное в печь, усвоилось значительно лучше, а содержание титана в чугуне и свойства металла получены практически одинаковые (опыты 4-6).

Опыты 7-15 проведены с целью обоснования пределов содержания в чугуне магния, титана и их отношени В опытах 7 и 8 занижено содержание титана (0,05-0,06%), поэтому в структуре чугуна 7 повьш|енное количство шаровидного графита (50%) высокая прочность и относительно.выёокая объемная усадка, а в чзпгуне 8 где, кроме того магния менее 0,01 it, вермикулярного графита такж менее 85%.

В чугуне по опыту 9 завьш1ено остточное содержание магния, поэтому ort имеет высокую как прочность, так и усадку. Опыт 15 проведен с целью обоснования отрицательной роли завышенного содержания в чугуне титана. Видно, что при 0,205% титана, даже при сохранении содержания магния в предлагаемых пределах (0,022%) и отношения титана к магнию более 4, чугун становится хрупким,../удлинение составляет 0,5%, т.е понижается в 3-4 раэа) и твердъм твердость на 40-50 ед. НЕ больше, чем при предлагаемых пределах).

Во всех опытах (1-15) чугун перед выпуском из печи в ковш емкое01318

тью 2,2 т имел температуру 1500± i . Из полученного чугуна с вер-; микулярньм графитом отливали блоки цилиндров и картера, перемены передач грузового автомобиля, имеющие переменную толщину стенок от 5 до 20 мм, а также стандартные клинья с толщиной в зоне вырезки образцов для определения механических свойств

Q равной 20 мм. Температура заливки форм в опытах 4-15 составляла 1410±10 С, а в опытах 1-.3 1350с.

Свойства чугуна с вермикулярню графитом, полученные на образцах,

J5 вырезанных из относительно толстостенных заготовок (20 мм) примерно одонаковыё во всех опытах (4-15). Однако по известной технологии (опыты 1-3) трудно получать годные тон-20 костениые отливки, -за низкой температуры заливки 0с льшая часть (80%) корпусных отливок была забракована по иеслитинам;и спаям

25 Предложенный способ получений чугуна с вермшсулярньм графитйм позволяет получать годньй литые заготоВ ки высрконагруженных корпусных деталей с переменным сечением (например, блок цилиндров, картер перемены передач, картер дифференциала передач и др.). В связи с тем, что -физико-механические свойства чугуна с вермикулярнйм Гг афитом

5 в 1,7-2,5 раза выше, чем у легированного чугуна с пластинчатым графитом надежность, и долговечность деталей и узлов возрастает в 1,51,7 раза. .

Q В результате внедрения предложенного способа ожидаемый экономичесг кий эффект составляет от 10 до 15 руб. за тонну годного литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки высокопрочного чугуна в литейной форме | 1984 |

|

SU1238886A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| Чугун | 1983 |

|

SU1090748A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2006 |

|

RU2341562C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1990 |

|

RU2016073C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| Способ модифицирования чугуна | 1985 |

|

SU1271884A1 |

| Чугун для конфорок электроплит | 1987 |

|

SU1611973A1 |

| Способ получения чугуна с вермикулярным графитом | 1980 |

|

SU977107A1 |

СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВБРМИКУЛЯРНЫМ ГРАФИТОМ, включающий ввод в жидкий металл присадок, содержащих титан и магний, отли1СЕГОЮЗЙА iJ.VJhJi 13 ifi ТЕХНИЧеСКАЙ чающийся тем, что, с целью , .упрощения технологического процесса и повышения стабильности получения . чугуна с вермикулярным графитом (не менее 85%) при сохранении высоких литейных и физико-механических свойств, присадки, содержащие титан, вводят непосредственно в плавильный агрегат, доводят содержание титана в исходном чугуне до 0,07-0,17%, а в ковше чугун обрабатывают TOJKKO присадками, содержащими магний, до получения остаточного содержания магния в чугуне в пределах 0,0110,0292 при отношении содержания титана к магнию в чугуне более 4.

в KOIB О.Ов

0.0180.063,3«о

0,10

0,0160,106,310

0,05

0,0170,053,0«5

в печь 0.13

0,0170,1227,05 -- 0,12

0,0150,1218,0Со. -- 0,П

0,0160,1207,5Ся.

0,05

0,0210,052,450

отнвя 1-е расход ф ррот1 ««м« трки «ПОО одинаковый, а опытах 7-1S раэличный. Чугщ еодарвмт таем, t по насеа; углерод 3.42-3,85; сара 0,012-0,017; р«мтЯ 2.38-2.70; иаргаяац 0.31-Ч).48; крон 0,0}-0.12: никал 0,1«-Ф,22{ им 0,17-0.26.

Продолжение таблицы

| Патент CHI/L 4227924, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Манометр | 1947 |

|

SU71368A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-30—Публикация

1984-01-13—Подача