«1238886

относится к литейному

20% объ вер то сво

/

производству, а именно к получению отливок из высокопрочного чугуна с шаровидной формой графита.

Цель изобретения - уменьшение уса дочных дефектов и повышение плотности отливок с ут олщениями путем формирования в последних 20-45% вермику лярного графита.

В форме окрашивают поверхности, выполняющие утолщенные места, покрытием, содержащим в своем составе химические соединения элементов или в порошкообразном вйДе сами элементы, являющиеся демодификаторами в количе- ствах 0,025гО,р45% от массы металла в утолщенных местах отливок.

Ввод в высокопрочньш чугун демо- дифицирующих элементов приводит к образованию в чугуне вермикулярного графита. Образование в высокопрочном чугуне наряду с шаровидным 20- 45% вермикулярного графита позволяет получить пре:дел прочности чугуна при растяжении не меньше 380-420 МПа пр одновременной ликвидации в утолщенны местах повышенной объемной усадки.

Демодифицирующими элементами являются сера, висмут, сурьма, мышьяк титан, олово, свинец, и др. Расплавляясь и увеличиваясь в объеме, демо- дификаторы выходят на поверхность покрытия и вступают .в непосредствен- шлй койЧ-акт с жидким чугуном, химические соединения разлагаются и элементы-демодификаторы растворяются в чугуне и начинает проявляться их ан- тиглобулизирующее действие. Для образования в утолщениях отливки 20- 45% вермикулярного графита необходимо иметь, %: сера 0,025-0,03, титан 0,04-0,06, висмут 0,02-0.025, сурьма 0,003-0,045, и №шьяк ,06. В утолщенных местах отливок получается смешанная вермикулярно-шаровидная форма графита, что и обеспечивает аначительное уменьшение объемИой усадки чугуна.

В чугун переходят из покрытия различные Количества демодифицирующих элементов, %: сера 40-45, титан 10- 22, висмут 32-36, сурьма 35-43 и a шtьяк 23-27. Поэтому при определени кол;ичества демодификатора в составе покрытия учитывают процент перехода элементов из покрытия в чугун. Огра- ничений количества вермикулярного графита пределами 20-45% объясняется тем, что при его содержании меньше

10

15

20

5

25

,

30

35

40

45

50

55

20%.наблюдается в чугуне повьшзенная объемная усадка, а если содержание вермикулярного графита больше 45%, то значительно снижаются прочностные свойства чугуна.

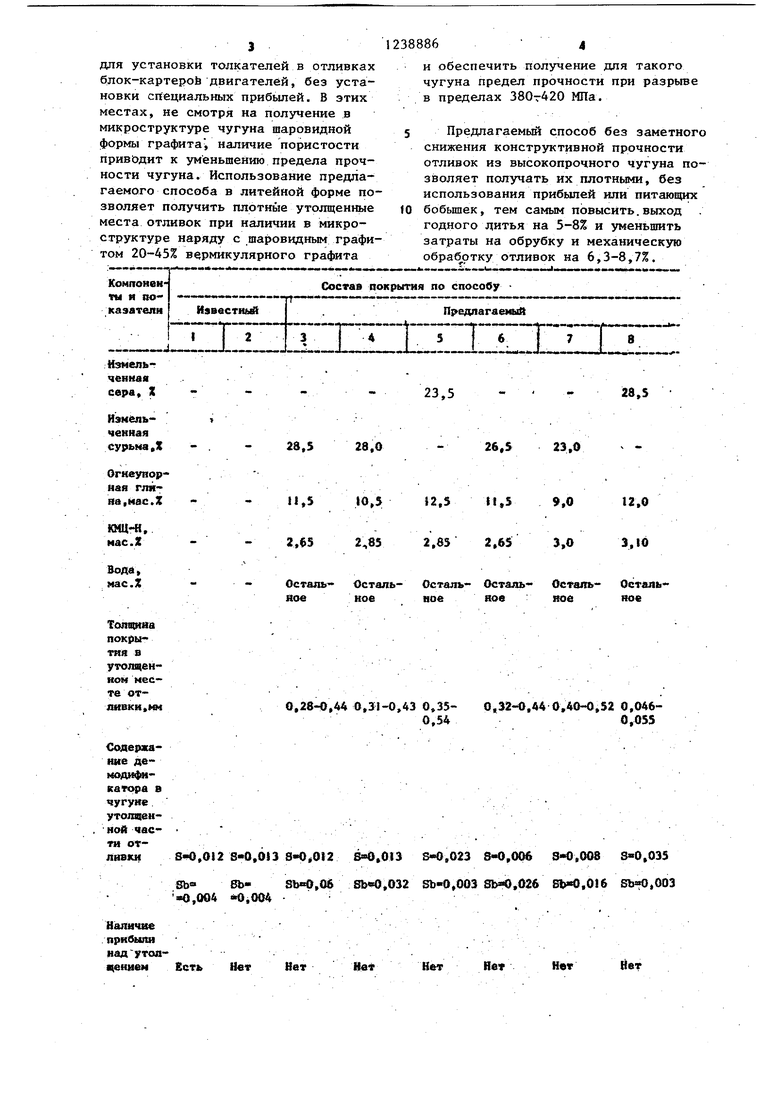

Пример, Покрытия для нанесения на форму в утолщенных местах отливки имеют следунидйй состав, мас.%: демодификатор 23-28, огнеупорная глина 3,5-12,5, органическое связующее 2,5-3 и вода - остальное. В качестве органического связующего используют КЩ-Н (натриевая соль карбоксиметил- целлюлозы).

В качестве опытных отливок используют отливки блок-картеров двигателя и опытные отливки, соотаетствукндие по конструкции и геометрии местам отливок блок-картеров, выполняюпщм утолщения для установки толкателей. Эти утолщения имеют ширину 42, длину 85 и высоту 220 мм.

Плавку чугуна проводят в индукционный печи МП1-102 и электродуго- вой печи ДСП-3.

Для окраски форм -согласно предлагаемого способа используют покрытия, тсоставы которых приведены в таблице . .

После расплавления чугун перегревают до I480-1500 С, вьадерживают в течение 10-15 мин и затем при 1440- модифицируют в ковше сэндвич - процессом.

Химический состав исходного чугуна следующий, мас.%: углерод 3,42- 3,48; кремний 1,16-1,21; марганец 0,22-0,25; хром 0,04-0,05; никель 0,09-0,17; фосфор 0,06-0,07 и сера 0,03-0,04. Дая модифицирования используют 0,6-0,8%, 75% ферросили1дая и 2,6-2,8% комплексного модификатора состава, мас.%: магний 5,63, крем- 1ний 56,84, РЗМ 1,42, кальций i,67, железо и принеси - остальное. При использовании известного способа - модифицирование проводят четырьмя одинаковыми порциями модификатора, составляющими каждая 0,65% от массы обрабатываемого чугуна, с интервалом ввода последуницих порций, равным 18-20% от времени модифицирующего действия предыдущей порции.

Проведенные исследования показывают, что при использовании известного. спЬсоба нельзя получить необходимую плотность чугуна в -утолщенных местах отливок, в частности в утолщениях

для установки толкателей в отливках блок-картероЬ двигателей, без установки специальных прибылей. В этих местах, не смотря на получение в микроструктуре чугуна шаровидной формы графита , наличие пористости прив&дит к уменьшению предела прочности чугуна. Использование предлагаемого способа в литейной форме позволяет получить плотньте утолщенные места отливок при наличии в микроструктуре наряду с шаровидным графитом 20-45% вермикулярного графита

Состав покрытия по способу

Предлагае

(-

23,5

11,5 2,е5

Остаяь- йое

0,28-0,44 0,31-0,43 0,35- 0,54

Содержание деМОД1Ф1катора в чугуне. утолщенной части от- лиахи

8«,012 S«0,6l3 8-0,012 ,013 S-0,023 8-0,006 3-0,008 ,035

SbeBb-Sb«),06 ,032 Sb-0,003 81И,026 Sb««0,OI6 ,003

0,004 M,004

Есть

Нет

Нет

и обеспечить получение для такого чугуна предел прочности при разрыве в пределах 380т420 МПа.

Предлагаемый способ без заметного снижения конструктивной прочности отливок из высокопрочного чугуна позволяет получать их плотными, без использования прибылей или питающих бобьшек, тем самым повысить.выход годного дитья на 5-8% и уменьшить затраты на обрубку и механическую обработку отливок на 6,3-8,7%.

Предлагаемой

шю

23,5

28,5

12,5

2,85

26,5

11.5 2,65

23,0

9,0 3,0

12,0 3,10

Осталь- Остальное нов

Остальное

Осталь

ROC

0,32-0,44 0,40-0,52 0,046- 0,055

Нет

Нет

Н«т

Нет

Црояоаяеал гавпицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 1998 |

|

RU2138576C1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| ЧУГУН | 1999 |

|

RU2149913C1 |

| Модифицирующая смесь | 1986 |

|

SU1440947A1 |

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

| МОДИФИКАТОР ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ЧУГУНА | 2018 |

|

RU2772149C2 |

| МОДИФИКАТОР ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ЧУГУНА | 2018 |

|

RU2771128C2 |

| МОДИФИКАТОР ЛИТЕЙНОГО ЧУГУНА И СПОСОБ ПРОИЗВОДСТВА МОДИФИКАТОРА ЛИТЕЙНОГО ЧУГУНА | 2017 |

|

RU2701587C1 |

| МОДИФИКАТОР ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ЧУГУНА | 2018 |

|

RU2772147C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2006 |

|

RU2341562C2 |

| Способ модифицирования чугуна | 1974 |

|

SU499310A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения отливок из высокопрочного чугуна | 1980 |

|

SU996076A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-23—Публикация

1984-07-12—Подача