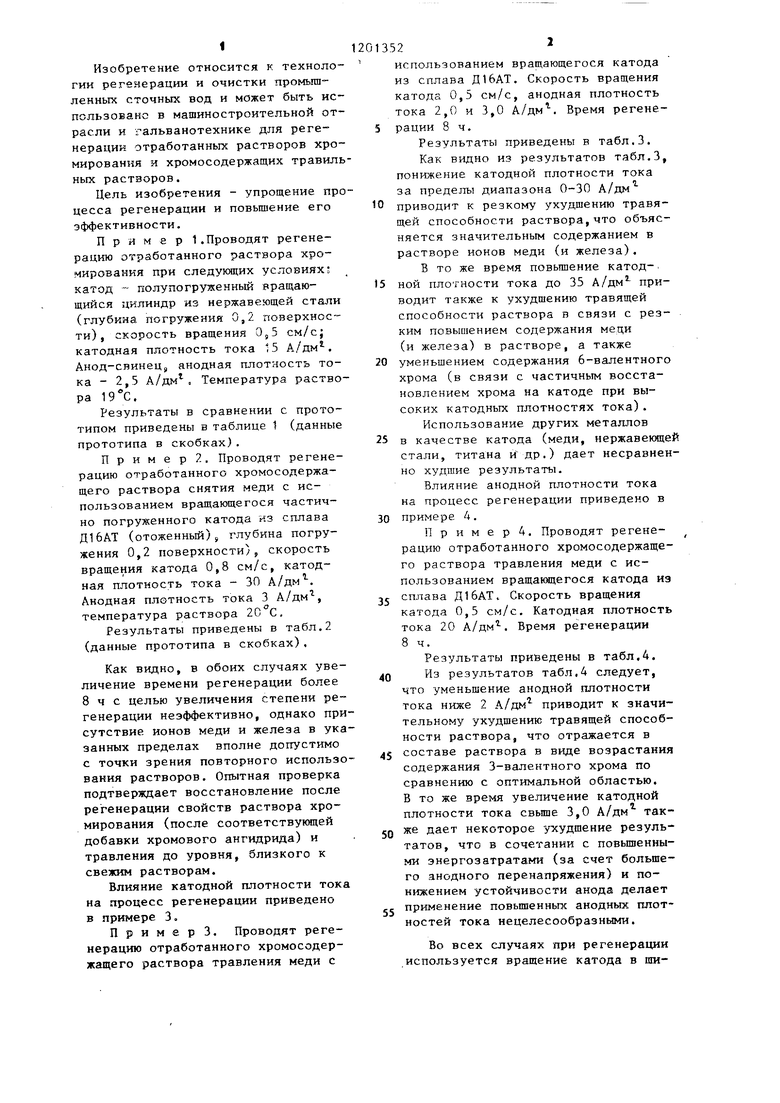

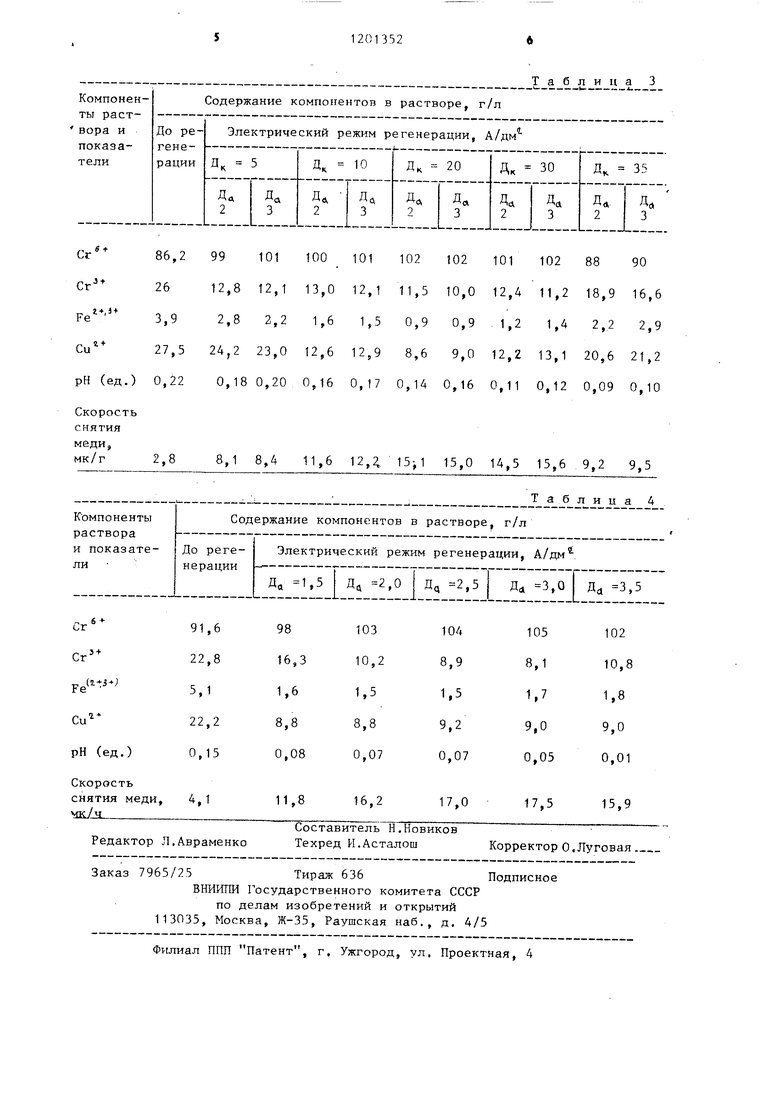

Изобретение относится к техноло гии регенерации и очистки промьппленньгх сточных вод и может быть ис пользовано в машиностроительной от расли и гальванотехнике для регенерации отработанных растворов хро мирования и хромосодержащих травил ных растворов. Цель изобретения - упрощение пр цесса регенерации и повьппение его эффективности, Пример 1.Проводят регенерацию отработанного раствора хромирования при следукидих условиях: катод полу по груженный вращающийся цилиндр из нержавеющей стали (глубина погружения 0,2 поверхности), скорость вращения 0,5 см/с; катодная плотность тока 15 А/дм. Анод-свинец, анодная плотность тока - 2,5 А/дм. Температура раство ра 19 с. Результаты в сравнении с прототипом приведены в таблице 1 (данные прототипа в скобках). Пример., Проводят регене рацию отработанного хромосодержащего раствора снятия меди с использованием вращакядегося частично погруженного катода из сплава Д16АТ (отоженный), глубина погружения 0,2 поверхности)J скорость вращения катода 0,8 см/с, катодная плотность тока - 30 А/дм-. Анодная плотность тока 3 А/дм, температура раствора 20 С, Результаты приведены в табл.2 (данные прототипа в скобках). Как видно, в обоих случаях уве личение времени регенерации более 8 ч с целью увеличения степени ре генерации неэффективно, однако при сутствие ионов меди и железа в ук занных пределах вполне допустимо с точки зрения повторного использ вания растворов. Опытная проверка подтверждает восстановление после регенерации свойств раствора хромирования (после соответствующей добавки хромового ангидрида) и травления до уровня, близкого к свежим растворам. Влияние катодной плотности ток на процесс регенерации приведено в примере 3. Пример 3. Проводят регенерацию отработанного хромосодержащего раствора травления меди с 2 использованием вращающегося катода из сплава Д16АТ. Скорость вращения катода 0,5 см/с, анодная плотность тока 2,0 и 3,0 А/дм. Время регенерации 8 ч. Результаты приведены в табл.3. Как видно из результатов табл.3, понижение катодной плотности тока за пределы диапазона 0-30 А/дм приводит к резкому ухудшению травящей способности раствора,что объясняется значительным содержанием в растворе ионов меди (и железа). В то же время повьппение катод-. ной плотности тока до 35 приводит также к ухудщению травящей способности раствора в связи с резКИМ повышением содержания меди (и железа) в растворе, а также уменьшением содержания 6-валентного хрома (в связи с частичным восстановлением хрома на катоде при высоких катодных плотностях тока). Использование других металлов в качестве катода (меди, нержавеющей стали, титана й др.) дает несравненно худшие результаты. Влияние анодной плотности тока на процесс регенерации приведено в примере 4. П р и м е р 4. Проводят регенерацию отработанного хромосодержащего раствора травления меди с использованием вращающегося катода иэ сплава Д16АТ. Скорость вращения катода 0,5 см/с. Катодная плотность тока 20 А/дм. Время регенерации 8 ч. Результаты приведены в табл.4. Из результатов табл,4 следует, что уменьшение анодной плотности тока ниже 2 А/дм приводит к значительному ухудшению травящей способности раствора, что отражается в составе раствора в виде возрастания содержания 3-валентного хрома по сравнению с оптимальной областью. В то же время увеличение катодной плотности тока свыше 3,0 А/дм также дает некоторое ухудшение результатов, что в сочетании с повышенными энергозатратами (за счет большего анодного перенапряжения) и понижением устойчивости анода делает применение повышенных анодных плотностей тока нецелесообразными. Во всех случаях при регенерации используется вращение катода в ши3

роком диапазоне скоростей 0,21 см/к. Вращение катода со скоростью в- указанных пределах является обязательным условием достижения регенерации: при меньших скоростях наблюдается осаждение металлическог хрома на катоде, что является недопустимым процессом; при более высоких скоростях осадок на катоде плохо сцеплен с основой и удаляется при вращении катода.

Упрощение предлагаемого способа объясняется его одноступенчатым характером, отсутствием диафрагменног разделения катодного и анодного процессов, отсутствием химических реагентов. Это одновременно повышает эффективность метода за счет экономии материальных и энергетических ресурсов, снижением потерь при регенерации, связанных с дополнительной химической обработкой. При таком проведении электролиза достигается непрерывность процесса.

013524

так как осадок металлов с вращающегося катода удаляется при помощи скребка. Предотвращение восстановления 6-валентного хрома на катоде 5 достигается сочетанием эффекта вращения полупогруженного катода и материалом, из которого он выполнен .

Применение предлагаемого спосо-10 ба обеспечит эффективную регенерацию растворов хромирования и особенно растворов травления из-за их быстрого истощения, что позволит сэкономить значительное количество t5 хромового ангидрида и предотвратить сброс стоков на нейтрализацию, что также обеспечит дополнительный экономический эффект. Следует отметить, что по сравнению с известными методами осуществление регенерации по данному способу значительно упрощает технологию процесса, способствуя его автоматизации и облегчению внедрения в производство.

т а б л и п а )

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ травления и регенерацииТРАВильНыХ PACTBOPOB | 1978 |

|

SU827598A1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| УНИВЕРСАЛЬНОЕ УСТРОЙСТВО-МОДУЛЬ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ХРОМСОДЕРЖАЩИХ РАСТВОРОВ | 1989 |

|

RU2022066C1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU1779076C |

| Способ регенерации электролита хромирования | 2022 |

|

RU2789159C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРА ПАССИВИРОВАНИЯ МЕДИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2764583C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ДЕТАЛЕЙ В ПОЛОМ АНОДЕ | 1995 |

|

RU2080423C1 |

| Способ регенерации отработанных травильных растворов на основе хлорной меди | 1988 |

|

SU1700099A1 |

| СПОСОБ ОБРАБОТКИ МЕДНОЙ И СВЕРХПРОВОДЯЩЕЙ ПРОВОЛОКИ | 1998 |

|

RU2149227C1 |

| Способ электролитического хромирования деталей типа тел вращения | 1989 |

|

SU1768666A1 |

СПОСОБ РЕГЕНЕРАЦИИ ХРОМ- СОДЕРЖАЩИХ РАСТВОРОВ, включающий их электролиз с использованием нерастворимых электродов, отличающийся тем, что, с целью упрощения процесса и повышения его эффективности, электролиз ведут с использованием вращающегося катода из алюминия и его сплавов или нержавеющей стали при степени погружения его в раствор 0,1-0,3 от рабочей площади, при линейной скорости вращения катода 0,2-1,0 см/с, катодной плотности тока 10-30 А/дм и неподвижном свинцовом, аноде при анодной плотности тока 2-3 А/дмс выделением на катоде меди и железа и одновременным окислением трехвалентного хрома в исходную шестивалентную форму с последующей с @ химической корректировкой раствора добавлением хромового ангидрида.

95,598,8 (94,7) 100,2 (93,() 99,0 (90,1)

8,72,5 (8,9)1,4 (9,7) 1,7 (П,8)

3,22,0 (2,6) 1,5 (t,8) 1,4 (1,3)

рН ед.) 0,32

Соперхляие компонентов в р створе песне

) {исход- 4ч 8 ч 12 ч

:r.L -LJJ

90,41(Ю (89,0) 100 (88,6)99 (86,5)

199,5 (19,4) 9,0 (20,1)9,5 (22.4)

0,80,8 (0,8) 0,8 (0,8)0,8 (0,8)

2313,2 (16) 7,4 (9.9)7,0 (6,6)

0,470,28 (0,39) 0,20 (0,32)0,20 (0,26)

54 (7) 18 (8)17(8)

0,28(0,30) 0,26(0,28) 0,24(0,25)

Таблиц регенерации

Таблица 3

Таблица 4

| Никулин Ф.Е, Утилизация и очистка промьшшенных отходов | |||

| - Л.: Судостроение, 1980, с.91-93 | |||

| Способ электрохимической регенерации хромовокислых электролитов | 1980 |

|

SU905339A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-12-30—Публикация

1983-12-23—Подача