Изобретение относится к гальваностегии, в частности к электролитическому нанесению хромовых покрытий в переменном электрическом поле на детали типа тел вращения, и может быть использовано в машиностроении.

Целью изобретения являются повышение блеска покрытий, улучшение условий труда и снижение расхода электроэнергии.

Поставленная цель достигается тем, что экранирование части катодной поверхности осуществляют путем размещения защитных приспособлений вокруг 1/2-4/5 поверхности детали на расстоянии 0,05-0,25 радиуса детали, а хромирование ведут при 18-22°С, катодной плотности тока 100-300 А/дм , скорости вращения детали 0,2-2,0 м/с и соотношении площадей анода и катода 1-2.

Сущность предлагаемого изобретения состоит в том, что расположением защитного приспособления на различном расстоянии от катода активно влияют не только на форму волны пульсирующего, на участках катода, электрического тока, но и на концентрацию продуктов неполного восстановления хромовой кислоты, процессы химического взаимодействия продуктов реакции и исходных компонентов и гидродинамику течения жидкости в прикатодном слое, а, следовательно и на свойства, структуру фаз промежуточной валентности, оказывающих сильное влияние на катодный процесс.

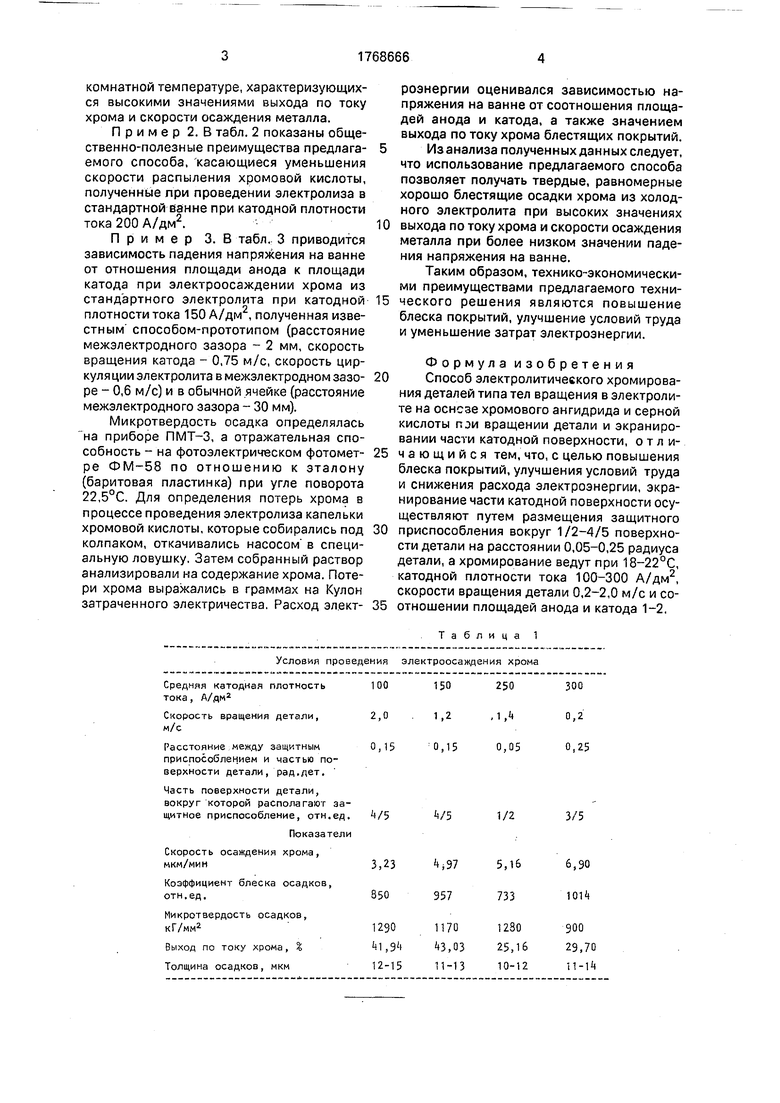

Пример 1. Хромировалась деталь типа тела вращения в стандартной хромовокислой ванне (250 г/л СгОз и 2,5 г/л H2S04) при температуре 18-22°С.

В табл. 1 приведены данные, подтверждающие найденный режим получения твердых хорошо блестящих осадков хрома при

VI

О 00

о о о

комнатной температуре, характеризующихся высокими значениями выхода по току хрома и скорости осаждения металла.

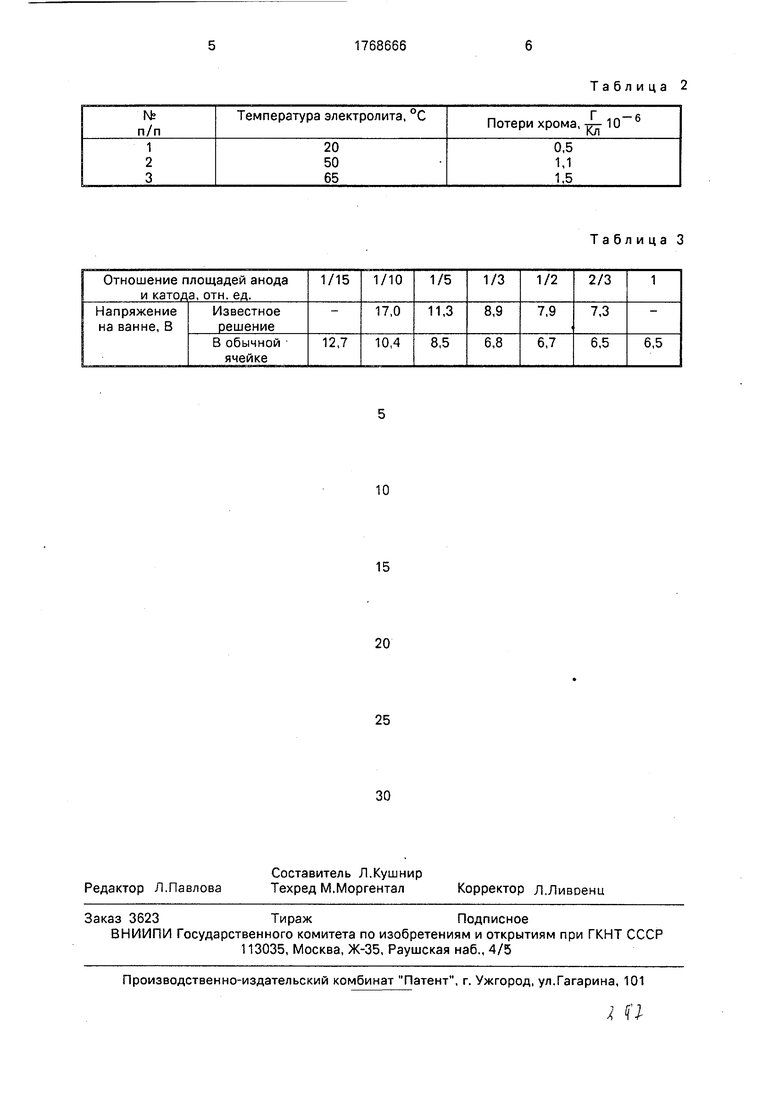

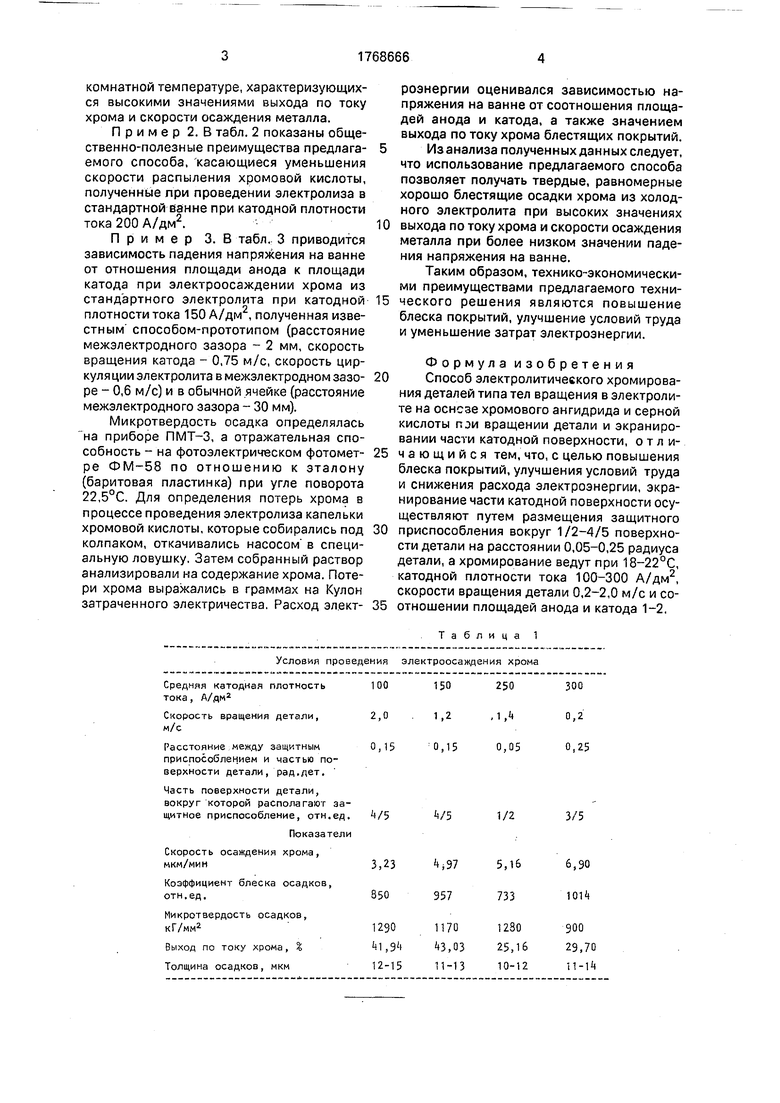

Пример 2. В табл. 2 показаны общественно-полезные преимущества предлагаемого способа, касающиеся уменьшения скорости распыления хромовой кислоты, полученные при проведении электролиза в стандартной ванне при катодной плотности тока 200 А/дм2.

Пример 3. В табл. 3 приводится зависимость падения напряжения на ванне от отношения площади анода к площади катода при электроосаждении хрома из стандартного электролита при катодной плотности тока 150 А/дм2, полученная известным способом-прототипом (расстояние межэлектродного зазора - 2 мм, скорость вращения катода - 0,75 м/с, скорость циркуляции электролита в межзлектродном зазоре - 0,6 м/с) и в обычной ячейке (расстояние межэлектродного зазора - 30 мм).

Микротвердость осадка определялась на приборе ПМТ-3, а отражательная способность - на фотоэлектрическом фотометре ФМ-58 по отношению к эталону (баритовая пластинка) при угле поворота 22,5°С. Для определения потерь хрома в процессе проведения электролиза капельки хромовой кислоты, которые собирались под колпаком, откачивались насосом в специальную ловушку. Затем собранный раствор анализировали на содержание хрома. Потери хрома выражались в граммах на Кулон затраченного электричества. Расход электроэнергии оценивался зависимостью напряжения на ванне от соотношения площадей анода и катода, а также значением выхода по току хрома блестящих покрытий.

Из анализа полученных данных следует,

что использование предлагаемого способа позволяет получать твердые, равномерные хорошо блестящие осадки хрома из холодного электролита при высоких значениях

выхода по току хрома и скорости осаждения металла при более низком значении падения напряжения на ванне.

Таким образом, технико-экономическими преимуществами предлагаемого технического решения являются повышение блеска покрытий, улучшение условий труда и уменьшение затрат электроэнергии.

Формула изобретения

Способ электролитического хромирования деталей типа тел вращения в электролите на оснсзе хромового ангидрида и серной кислоты пзи вращении детали и экранировании части катодной поверхности, о т л ичающийся тем, что, с целью повышения блеска покрытий, улучшения условий труда и снижения расхода электроэнергии, экранирование части катодной поверхности осуществляют путем размещения защитного

приспособления вокруг 1/2-4/5 поверхности детали на расстоянии 0,05-0,25 радиуса детали, а хромирование ведут при 18-22°С, катодной плотности тока 100-300 А/дм2, скорости вращения детали 0,2-2,0 м/с и соотношении площадей анода и катода 1-2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 1993 |

|

RU2094540C1 |

| Способ упрочнения поверхности прокатно-прессового инструмента с применением хром-кадмиевого электролита | 2022 |

|

RU2816966C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ДЕТАЛЕЙ В ПОЛОМ АНОДЕ | 1995 |

|

RU2080423C1 |

| СПОСОБ ХРОМИРОВАНИЯ | 2002 |

|

RU2215830C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 2020 |

|

RU2762695C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ | 2005 |

|

RU2275444C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| Способ электроосаждения хромовых покрытий из электролита на основе гексагидрата сульфата хрома (III) и формиата натрия | 2023 |

|

RU2814771C1 |

| Электролит хромирования | 1988 |

|

SU1636481A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ НА МЕТАЛЛЫ И СПЛАВЫ | 1999 |

|

RU2139369C1 |

Использование: различные области машиностроения для повышения износостойкости и ресурсов узлов трения. Сущность изобретения: способ включает электролитическое хромирование в электролите на основе хромового ангидрида с серной кислоты при вращении детали серной кислоты при вращении детали и экранировании части поверхности. При этом экранирование части катодной поверхности осуществляют путем размещения защитного приспособления вокруг 1/2-4/5 поверхности детали на расстоянии 0,05-0,25 радиуса детали, а хромирование ведут при 18-22°С, катодной плотности тока 100-300 А/дм2, скорости тока 100-300 А/дм2, скорости вращения детали 0,2-2,0 м/с и соотношении площадей анода и катода 1 -2. 3 табл. Ё

Условия проведения электроосаждения хрома

приспособлением и частью поверхности детали, рад,дет.

Часть поверхности детали, вокруг которой располагают защитное приспособление, отн.ед.

Показатели

Скорость осаждения хрома, мкм/мин

Коэффициент блеска осадков, отн.ед.

Микротвердость осадков, кГ/мм2

Выход по току хрома, % Толщина осадков, мкм

4/5

4,97 957

1/2

5,16 733

3/5

6,90 1014

Таблица 2

Таблица 3

| Гальванические покрытия в машиностроении | |||

| Справочник | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.А.Шлугера | |||

| М.: Машиностроение, т.1, 1985, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| 0 |

|

SU319644A1 | |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-10-15—Публикация

1989-08-09—Подача