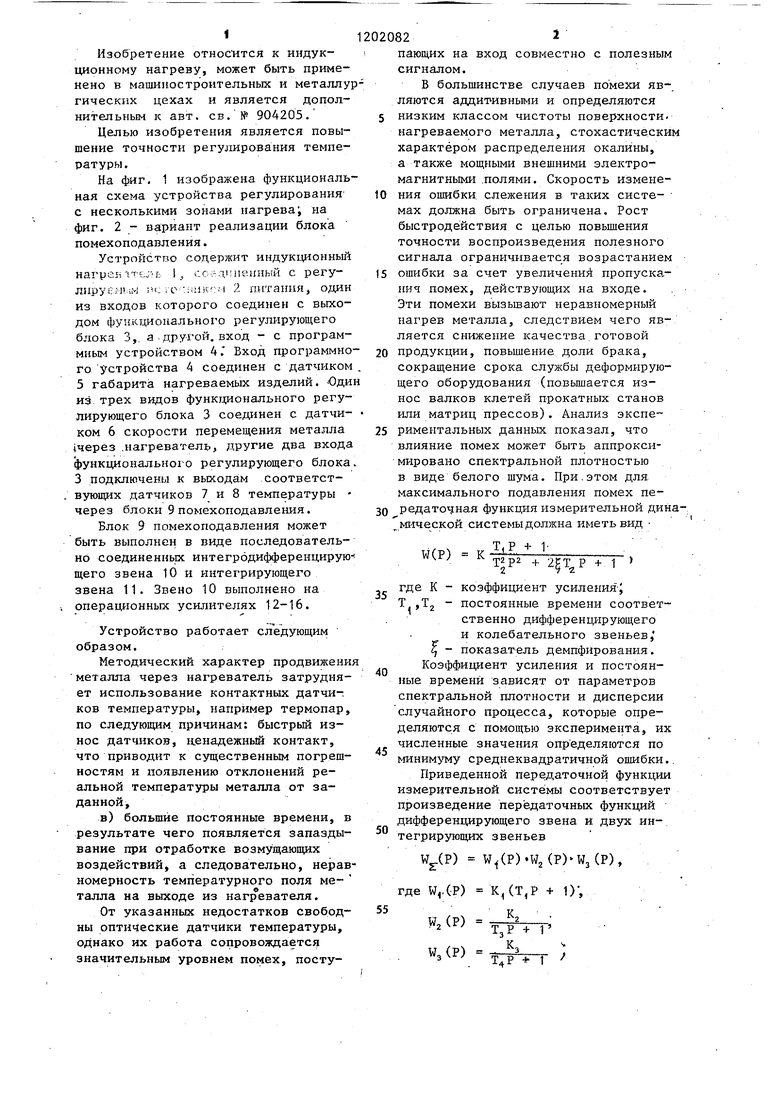

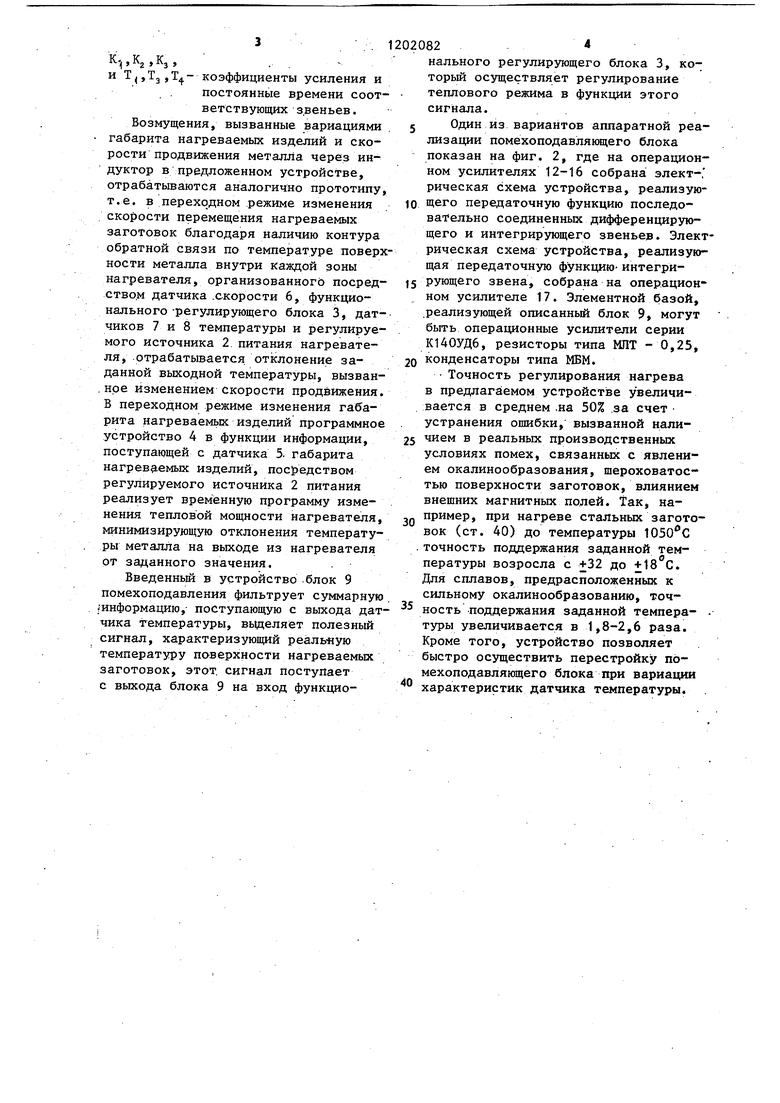

Изобретение относится к индукгщонному нагреву, может быть применено в машиностроительных и металлу гических цехах и является дополнительным к авт. св. № 904205. Целью изобретения является повышение точности регулирования температуры. На фиг, 1 изображена функциональ ная схема устройства регулирования с несколькими зонами нагреваi на фиг. 2 - вариант реализации блока помехоподавления. Устройство содержит индукционньй Harpejisftj-Ь 1, со;-;ди11енньм с регулируен1:1М ис 1C :;i:iif;H 2 питания, один из входов которого соединен с выходом функтдиоиального регулирующего а-другой, вход - с программным устройством 4. Вход программно го устройства 4 соединен с датчиком 5 габарита нагреваемых изделий. Оди из трех видов фунюдионапьного регулирующего блока 3 соединен с датчиком 6 скорости перемещения металла 4через .нагреватель, другие два входа функционального регулирующего блока 3 подключены к выходам соответствующих датчиков 7 и 8 температуры через блоки 9помехоподавления. Блок 9 помехоподавления может быть выполнен в виде последовательно соединенньрс интегродифференцирую щего звена 10 и интегрирующего звена 11. Звено 10 выполнено на операционных усилителях 12-16. Устройство работает следующим образом. Методический характер продвижени металла через нагреватель затрудняет использование контактных датчи-; ков температуры, например термопар, по следующим причинам: быстрый износ датчиков, ненадежный контакт, что приводит к существенным погрешностям и появлению отклонений реальной температуры металла от заданной, в) большие постоянные времени, в результате чего появляется запаздывание при отработке возмущающих воздействий, а следовательно, нерав номерность температурного поля металла на выходе из нагревателя. От указанных недостатков свободны оптические датчики температуры, однако их работа сопровождается значительным уровнем помех, посту822пающих на вход совместно с полезным сигналом. В большинстве случаев помехи яв-, ляются аддитивными и определяются низким классом чистоты поверхностинагреваемого металла, стохастическим характером распределения окалины, а также мощными внешними электромагнитными .полями. Скорость изменения ошибки слежения в таких системах должна быть ограничена. Рост быстродействия с целью повьш1ения точности воспроизведения полезного сигнала ограничивается возрастанием ошибки за счет увеличений пропуска,нич помех, действующих на входе. Эти помехи вызьшают неравномерный нагрев металла, следствием чего является снижение качества готовой продукции, повьш1ение доли брака, сокращение срока службы деформирующего оборудования (повьшается износ валков клетей прокатных станов или матриц прессов). Анализ экспериментальных данных показал, что влияние помех может быть аппроксимировано спектральной плотностью в виде белого шума. При.этом для максимального подавления помех передато ная функция измерительной динамической системы должна иметь вид W(P) К Т2Р2 + . + 1 где К - коэффициент усиления Т ,1 - постоянные времени соответственно дифференцирующего и колебательного звеньев, - показатель демпфирования. Коэффициент усиления и постоянные времени зависят от параметров спектральной плотности и дисперсии случайного процесса, которые определяются с помощью эксперимента, их численные значения определяются по ътнимуыу среднеквадратичной ошибки.. Приведенной передаточной функции измерительной системы соответствует произведение передаточных функций дифференцирующего звена и двух интегрирующих звеньев W () W(P)«W2(P)W3(P), К/Т,Р + 1)-, где W,,(P) К, . W,(P) Tj Р + г ТхР 1

К- jKj ,Кз ,..

и ТJ,Тз, коэффициенты усиления и постоянные времени соответствующих звеньев. Возмущения, вызванные вариациями габарита нагреваемых изделий и скорости продвижения металла через индуктор в предложенном устройстве, отрабатываются аналогично прототипу, т.е. в переходном .режиме изменения скорости перемещения нагреваемых заготовок благодаря наличию контура обратной связи по температуре поверхности металла внутри каждой зоны нагревателя, организованного посредством датчика .скорости 6, функционального -регулирующего блока 3, датчиков 7 и 8 температуры и регулируемого источника 2. питания нагревателя, отрабатывается отклонение заданной выходной температуры, вызван.нре изменением скорости продвижения. В переходном режиме изменения габарита нагреваемьк изделий программное устройство 4 в функции информации, поступающей с датчика 5. габарита нагреваемых изделий, посредством регулируемого источника 2 питания реализует временную программу изменения тепловой мощности нагревателя, минимизирующую отклонения температуры металла на выходе из нагревателя от заданного значения.

Введенный в устройство .блок 9 помехоподавления фильтрует суммарную

/информацию,- поступающую с выхода датчика температуры, выделяет полезный сигнал, характеризующий реаль-ную температзфу поверхности нагреваемых заготовок, этот, сигнал поступает с выхода блока 9 на вход функционального регулирующего блока 3, который осуществляет регулирование теплового режима в функции этого сигнала.

с Один из вариантов аппаратной реализации помехоподавляющего блока показан на фиг. 2, где на операционном усилителях 12-16 собрана элект-. рическая схема устройства, реализующего передаточную функцию последовательно соединенных дифференцирующего и интегрирующего звеньев. Электрическая схема устройства, реализующая передаточную функцию- интегри5 РУющего звена, собрана на операционном усилителе 17. Элементной базой, .реализующей описанный блок 9, могут быть операционные усилители серии К140УД6, резисторы типа МПТ - 0,25,

0 конденсаторы типа МБМ.

- Точность регулирования нагрева в предлагаемом устройстве увеличивается в среднем .на 50% .за счет устранения ошибки, вызванной наличием в реальных производственных условиях помех, связанных с явлением окалинообразования, щероховатостью поверхности заготовок, влиянием внещних магнитных полей. Так, например, при нагреве стальных заготовок (ст. 40) до температуры 1050 С .точность поддержания заданной температуры возросла с +32 до +18 С. Для сплавов, предрасположенных к сильному окалинообразованию, точность поддержания заданной температуры увеличивается в 1,8-2,6 раза. Кроме того, устройство позволяет быстро осуществить перестройку помехоподавляющего блока при вариации

характеристик датчика температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЕНСАЦИОННЫЙ АКСЕЛЕРОМЕТР | 2012 |

|

RU2513667C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОПНЕВМАТИЧЕСКИМ РУЛЕВЫМ ПРИВОДОМ УПРАВЛЯЕМОГО СНАРЯДА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2138767C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВИБРАЦИЙ | 2001 |

|

RU2207522C2 |

| Методическая индукционная нагревательная установка | 1984 |

|

SU1159179A1 |

| Система управления приводом портала машины термической резки | 1989 |

|

SU1692781A1 |

| Электрогидравлический следящий привод | 1986 |

|

SU1399521A2 |

| ДАТЧИК НУЛЕВОГО ТОКА | 2009 |

|

RU2390906C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОПНЕВМАТИЧЕСКИМ РУЛЕВЫМ ПРИВОДОМ УПРАВЛЯЕМОГО СНАРЯДА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2206861C2 |

| Система автоматического регулирования энергоблока | 1983 |

|

SU1178908A1 |

| АВТОКОЛЕБАТЕЛЬНЫЙ АВТОПИЛОТ УПРАВЛЯЕМОГО СНАРЯДА | 1996 |

|

RU2115086C1 |

1. УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА МЕТОДИЧЕСКОЙ ИНДУКЦИОННОЙ УСТАНОВКИпо авт. св. № 904205, отличающееся тем, что, с целью повышения точности регулирования температуры, в него дополнительно введены по числу датчиков температуры блоки пЬмехоподавления, вьшолненные в виде последовательно соединенньк двух интегрирующих и одного дифференцирующего звеньев и включенные мелсду датчиками температуры и входами функционального регулирующего блока. 2. Устройство по п. 1, о т л и чающееся тем, что блоки помехоподавления вьтолнены в виде последовательно соединенных интегродифференцирующего и интегрирующего звеньев.

| Устройство для регулирования теплового режима методической индукционной установки | 1980 |

|

SU904205A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-12-30—Публикация

1984-07-27—Подача