Изобретение относится к устройствам автоматического управления технологическим оборудованием, в частности к машинам термической резки, и может быть использовано для управления положением портала машины термической резки.

Цель изобретения - повышение точности обработки на изломах контуров и повышение качества резки путем снижения динамических ошибок привода портала машины термической резки,

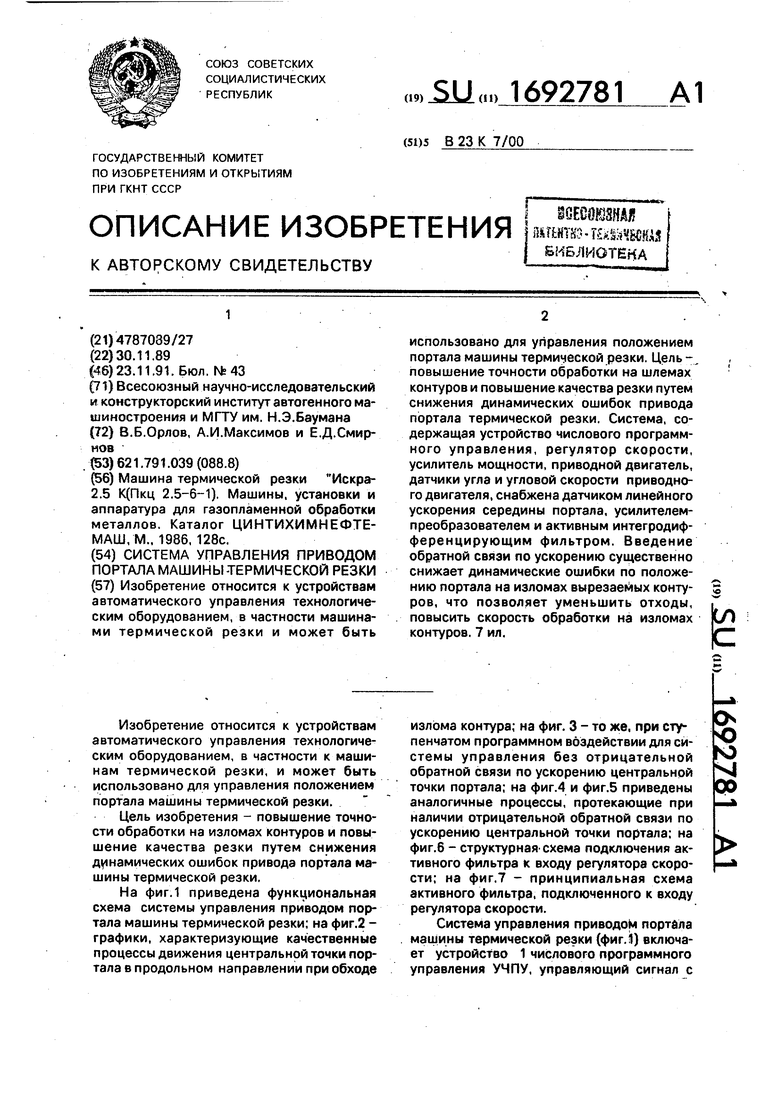

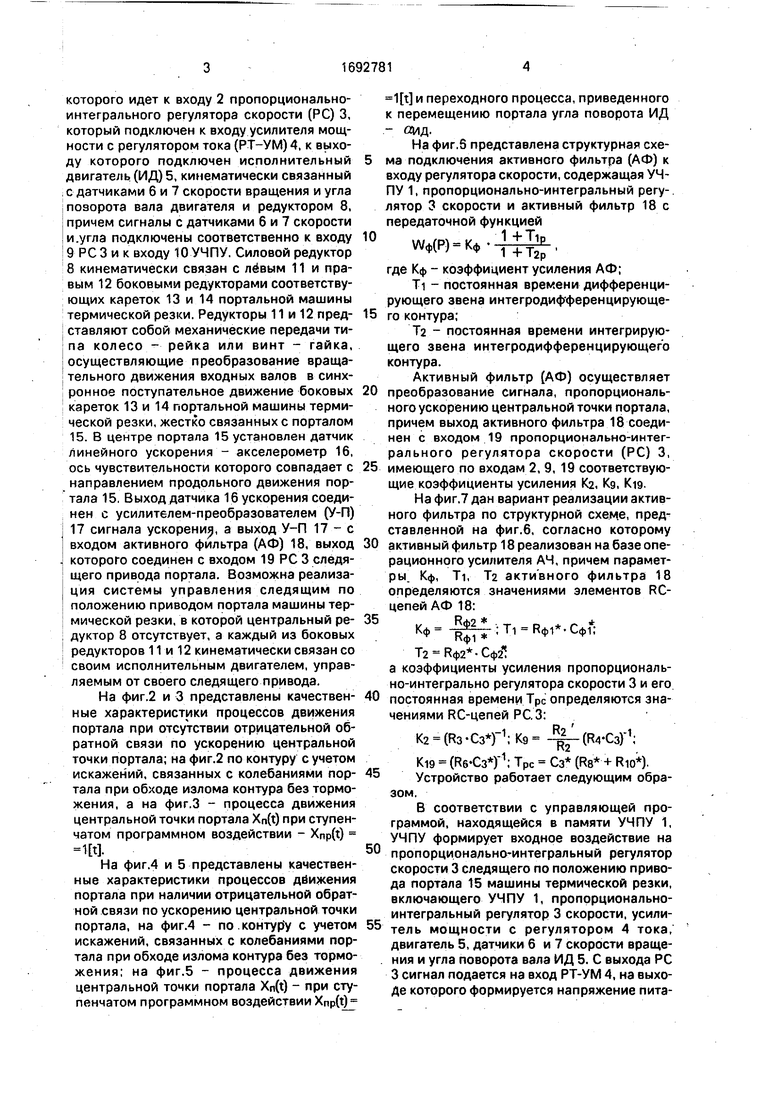

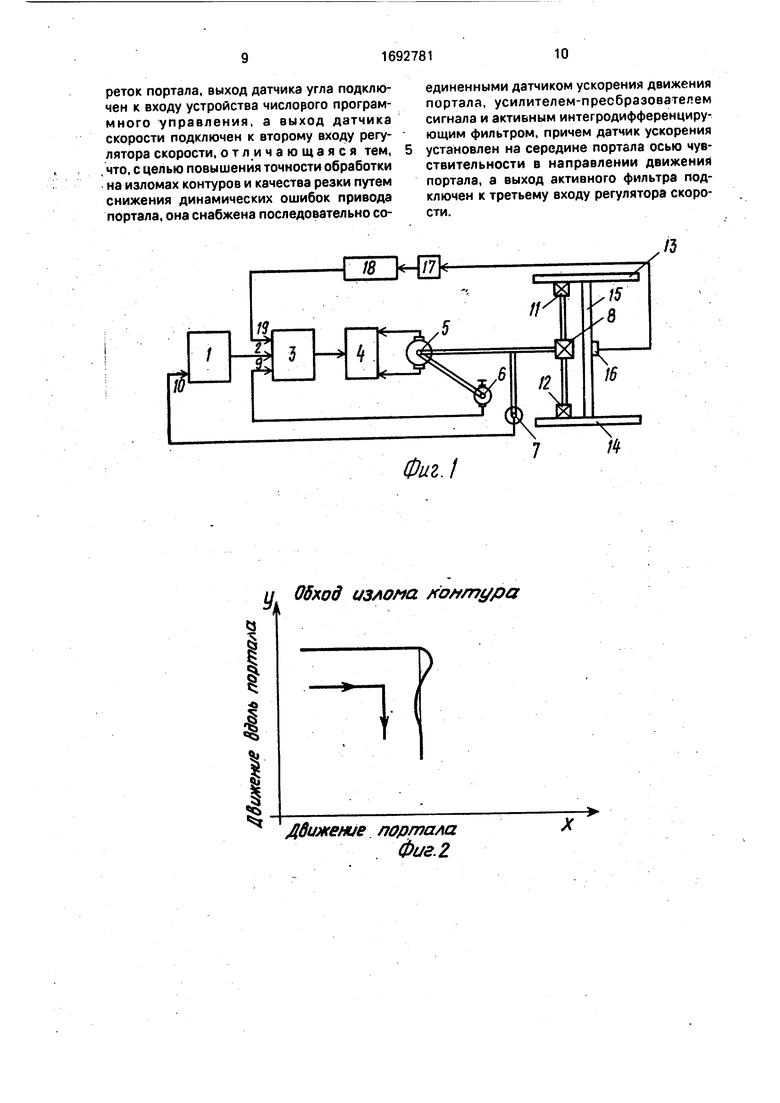

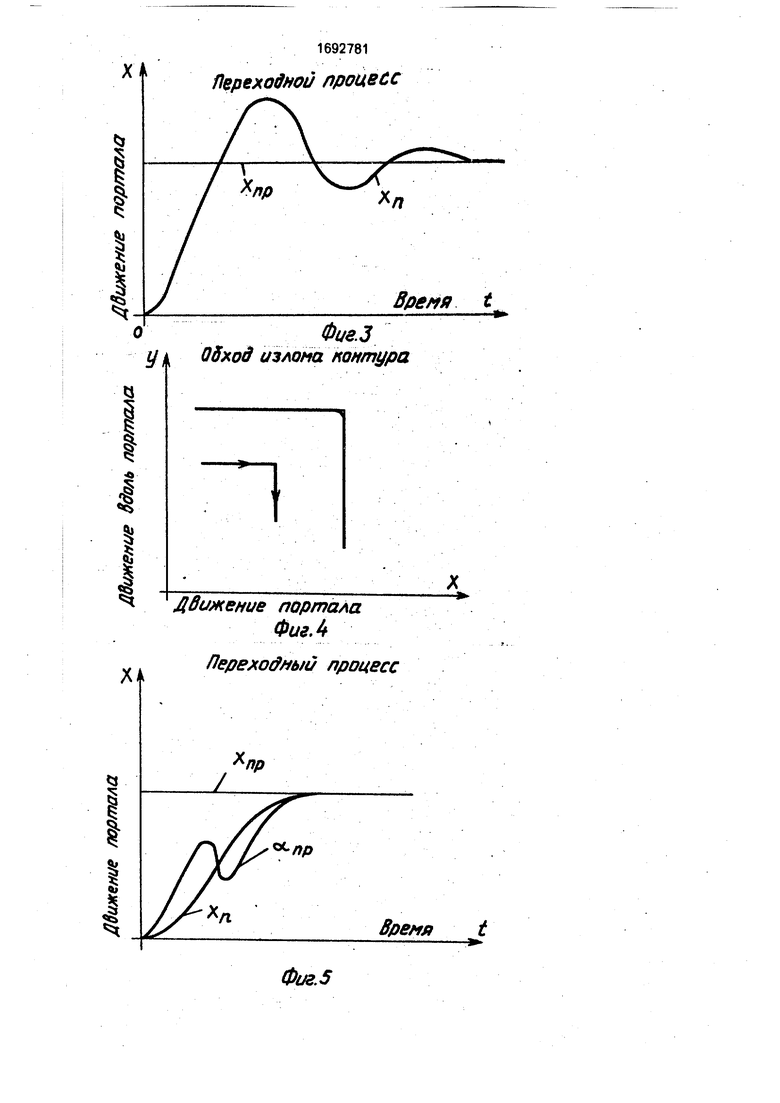

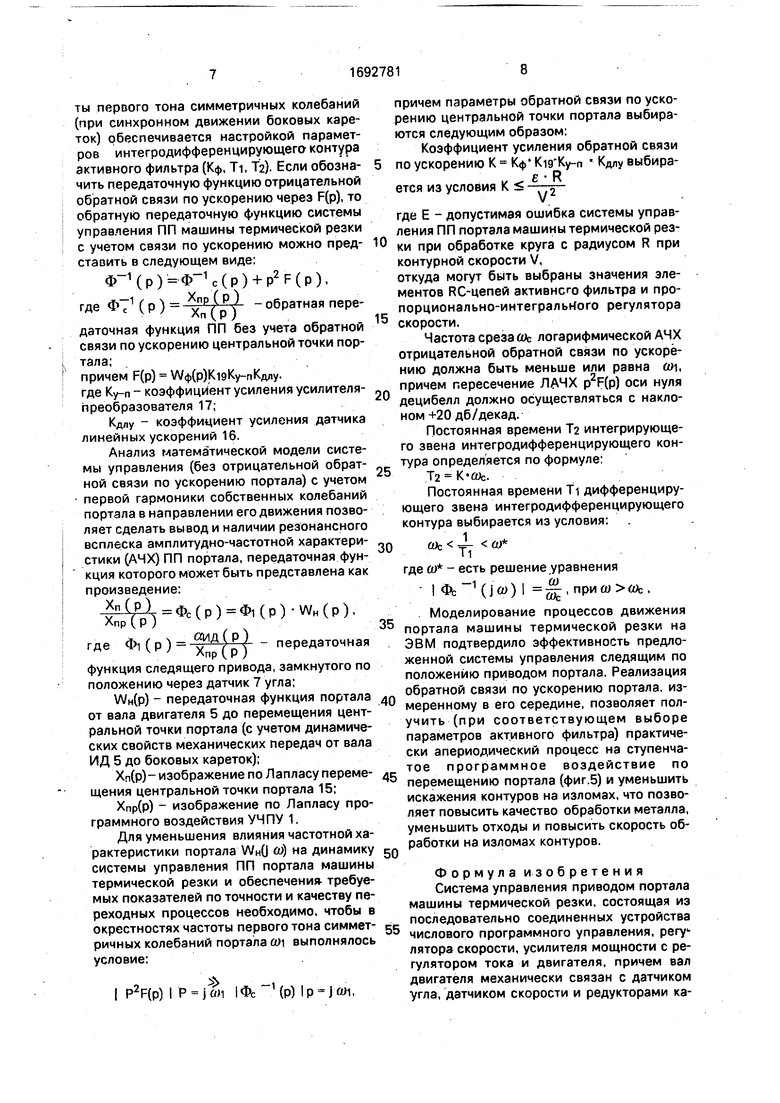

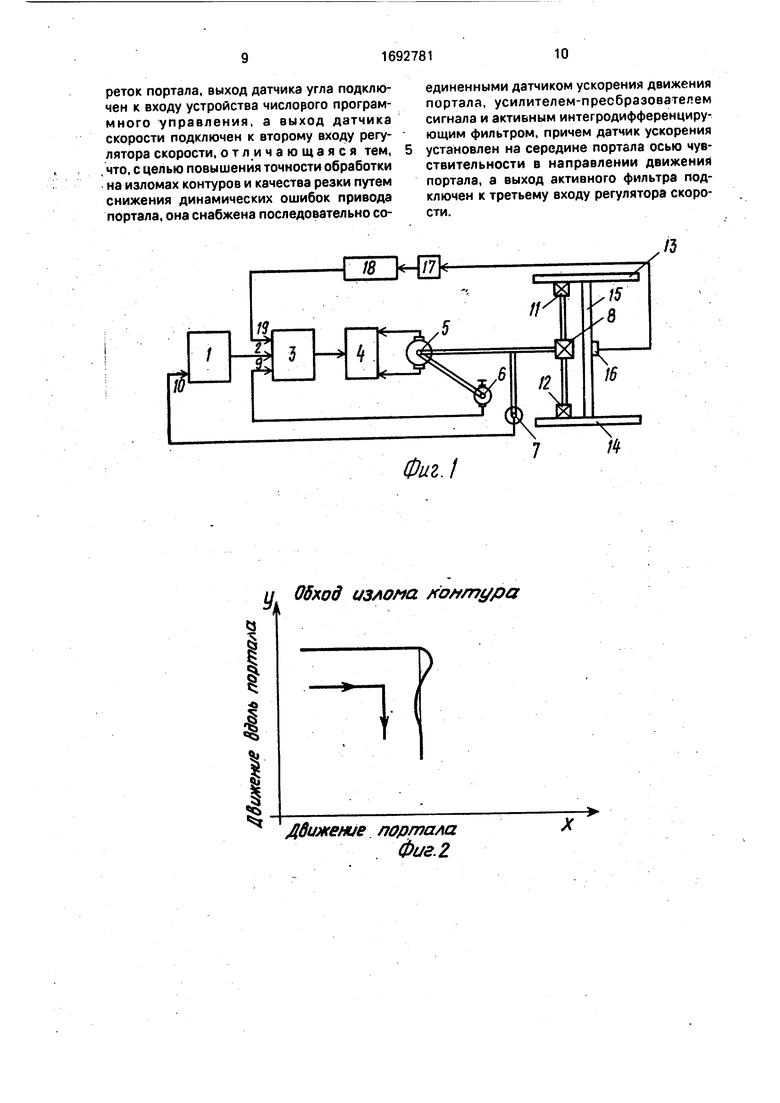

На фиг.1 приведена функциональная схема системы управления приводом портала машины термической резки; на фиг.2 - графики, характеризующие качественные процессы движения центральной точки портала в продольном направлении при обходе

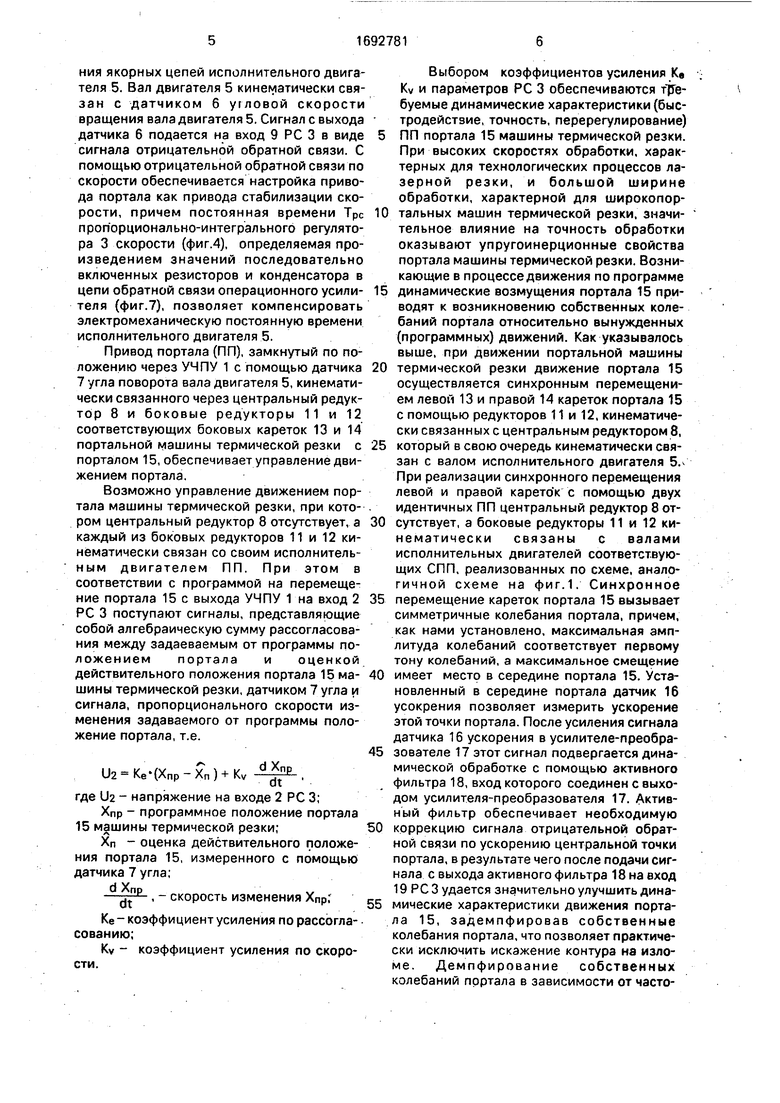

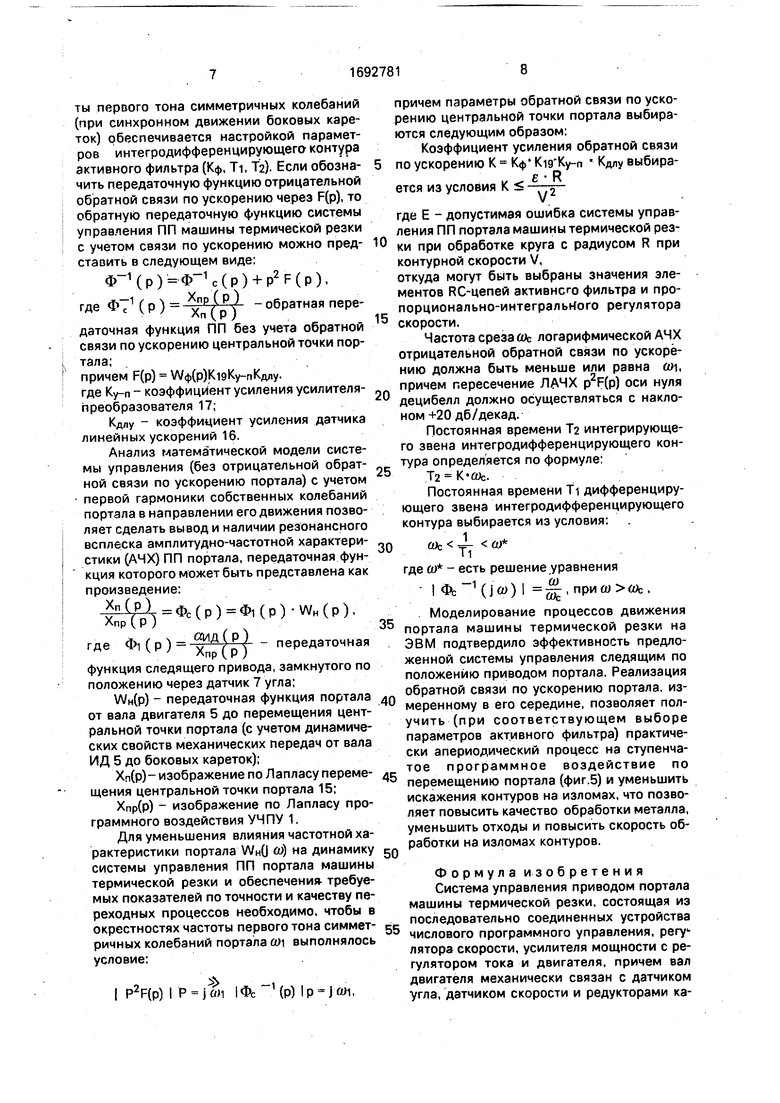

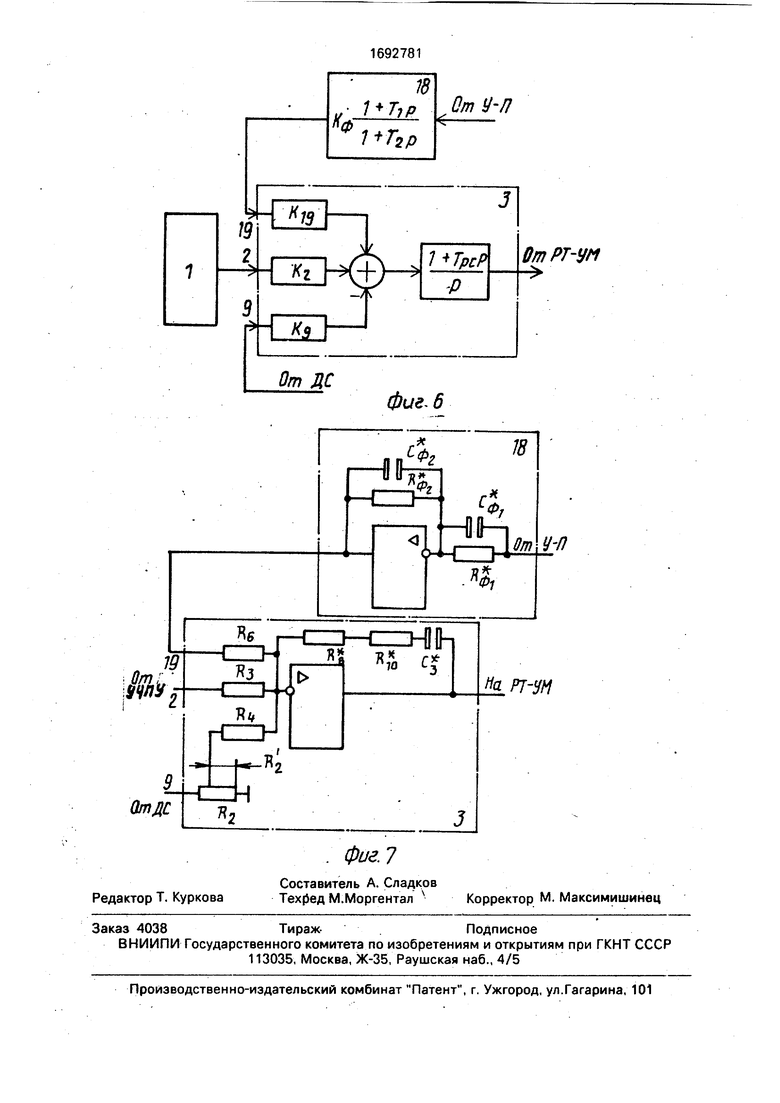

излома контура; на фиг. 3 - то же, при ступенчатом программном воздействии для системы управления без отрицательной обратной связи по ускорению центральной точки портала; на фиг.4 и фиг.5 приведены аналогичные процессы, протекающие при наличии отрицательной обратной связи по ускорению центральной точки портала; на фиг.6 - структурная схема подключения активного фильтра к входу регулятора скорости; на фиг.7 - принципиальная схема активного фильтра, подключенного к входу регулятора скорости.

Система управления приводом портала машины термической резки (фиг.1) включает устройство 1 числового программного управления УЧПУ, управляющий сигнал с

15

20

которого идет к входу 2 пропорционально- интегрального регулятора скорости (PC) 3, который подключен к входу усилителя мощности с регулятором тока (РТ-УМ)4, к выходу которого подключен исполнительный 5 двигатель (ИД) 5, кинематически связанный с датчиками 6 и 7 скорости вращения и угла позорота вала двигателя и редуктором 8, причем сигналы с датчиками 6 и 7 скорости и.угла подключены соответственно к входу 10 9 PC 3 и к входу 10 УЧПУ. Силовой редуктор 8 кинематически связан с левым 11 и правым 12 боковыми редукторами соответствующих кареток 13 и 14 портальной машины термической резки. Редукторы 11 и 12 представляют собой механические передачи типа колесо - рейка или винт - гайка, осуществляющие преобразование вращательного движения входных валов в синхронное поступательное движение боковых кареток 13 и 14 портальной машины термической резки, жестко связанных с порталом 15. В центре портала 15 установлен датчик линейного ускорения - акселерометр 16, ось чувствительности которого совпадает с направлением продольного движения портала 15. Выход датчика 16 ускорения соединен с усилителем-преобразователем (У-П) 17 сигнала ускорения, а выход У-П 17 - с входом активного фильтра (АФ) 18, выход которого соединен с входом 19 PC 3 следящего привода портала. Возможна реализация системы управления следящим по положению приводом портала машины термической резки, в которой центральный редуктор 8 отсутствует, а каждый из боковых редукторов 11 и 12 кинематически связан со своим исполнительным двигателем, управляемым от своего следящего привода.

На фиг.2 и 3 представлены качественные характеристики процессов движения портала при отсутствии отрицательной обратной связи по ускорению центральной точки портала; на фиг.2 по контуру с учетом искажений, связанных с колебаниями пор- 45 тала при обходе излома контура без торможения, а на фиг.З - процесса движения центральной точки портала Xn(t) при ступенчатом программном воздействии - Xnp(t) .50

На фиг.4 и 5 представлены качественные характеристики процессов дёижения портала при наличии отрицательной обратной связи по ускорению центральной точки портала, на фиг.4 - по.контур у с учетом 55 искажений, связанных с колебаниями портала при обходе излома контура без торможения; на фиг.5 - процесса движения центральной точки портала Xn(t) - при ступенчатом программном воздействии Xnp(t)

25

40

30

35

5

0

0

5 0

и переходного процесса, приведенного к перемещению портала угла поворота ИД - «ид.

На фиг.6 представлена структурная схема подключения активного фильтра (АФ) к входу регулятора скорости, содержащая УЧПУ 1, пропорционально-интегральный регулятор 3 скорости и активный фильтр 18 с передаточной функцией

Л/Ф(Р)КФ- 1+Т1р

1 +Т2р где Кф - коэффициент усиления АФ;

Ti - постоянная времени дифференцирующего звена интегродифференцирующе- го контура;

Та - постоянная времени интегрирующего звена интегродифференцирующег о контура.

Активный фильтр (АФ) осуществляет преобразование сигнала, пропорционального ускорению центральной точки портала, причем выход активного фильтра 18 соединен с входом 19 пропорционально-интегрального регулятора скорости (PC) 3, 5 имеющего по входам 2, 9, 19 соответствующие коэффициенты усиления «2, Kg, Kig.

На фиг,7 дан вариант реализации активного фильтра по структурной схеме, представленной на фиг.6, согласно которому активный фильтр 18 реализован на базе операционного усилителя АЧ, причем параметры. Кф, Ti, Та акти вного фильтра 18 определяются значениями элементов RC- цепей АФ 18:

/Кф2 -г о + г-

Кф Rjv g ; и кф-г- Сф1,Т2

а коэффициенты усиления пропорционально-интегрально регулятора скорости 3 и его 0 постоянная времени Трс определяются значениями RC-цепей РС.З:

0

5

K2 (R3-C3)1:K9

R2

(R4-C3)

ri.

-RT

Kig (R6-C3) ; Трс Сз (Re + Rio). Устройство работает следующим обраTV

зом.

В соответствии с управляющей программой, находящейся в памяти УЧПУ 1, УЧПУ формирует входное воздействие на пропорционально-интегральный регулятор скорости 3 следящего по положению привода портала 15 машины термической резки, включающего УЧПУ 1, пропорционально- интегральный регулятор 3 скорости, усилитель мощности с регулятором 4 тока, двигатель 5, датчики 6 и 7 скорости вращения и угла поворота вала ИД 5. С выхода PC 3 сигнал подается на вход РТ-УМ 4, на выходе которого формируется напряжение питания якорных цепей исполнительного двигателя 5. Вал двигателя 5 кинематически связан с датчиком б угловой скорости вращения вала двигателя 5. Сигнал с выхода датчика 6 подается на вход 9 PC 3 в виде сигнала отрицательной обратной связи. С помощью отрицательной обратной связи по скорости обеспечивается настройка привода портала как привода стабилизации скорости, причем постоянная времени Трс пропорционально-интегрального регулятора 3 скорости (фиг.4), определяемая произведением значений последовательно включенных резисторов и конденсатора в цепи обратной связи операционного усилителя (фиг.7), позволяет компенсировать электромеханическую постоянную времени исполнительного двигателя 5.

Привод портала (ПП), замкнутый по положению через УЧПУ 1 с помощью датчика 7 угла поворота вала двигателя 5, кинематически связанного через центральный редуктор 8 и боковые редукторы 11 и 12 соответствующих боковых кареток 13 и 14 портальной машины термической резки с порталом 15, обеспечивает управление движением портала.

Возможно управление движением портала машины термической резки, при котором центральный редуктор 8 отсутствует, а каждый из боковых редукторов 11 и 12 кинематически связан со своим исполнитель- ным двигателем ПП. При этом в соответствии с программой на перемещение портала 15 с выхода УЧПУ 1 на вход 2 PC 3 поступают сигналы, представляющие собой алгебраическую сумму рассогласования между задаеваемым от программы положением портала и оценкой действительного положения портала 15 машины термической резки, датчиком 7 угла и сигнала, пропорционального скорости изменения задаваемого от программы положение портала, т.е.

(Xnp-Xn)+Kv .

где 1)2 - напряжение на входе 2 PC 3;

ХПр - программное положение портала 15 машины термической резки;

Хп - оценка действительного положения портала 15, измеренного с помощью датчика 7 угла; н х

--гг2- , - скорость изменения ХПр,

Ке - коэффициент усиления по рассогласованию;

Kv - коэффициент усиления по скорости.

Выбором коэффициентов усиления Кв Kv и параметров PC 3 обеспечиваются требуемые динамические характеристики (быстродействие, точность, перерегулирование) 5 ПП портала 15 машины термической резки. При высоких скоростях обработки, характерных для технологических процессов лазерной резки, и большой ширине обработки, характерной для широкопор0 тальных машин термической резки, значительное влияние на точность обработки оказывают упругоинерционные свойства портала машины термической резки. Возникающие в процессе движения по программе

5 динамические возмущения портала 15 приводят к возникновению собственных колебаний портала относительно вынужденных (программных) движений. Как указывалось выше, при движении портальной машины

0 термической резки движение портала 15 осуществляется синхронным перемещением левой 13 и правой 14 кареток портала 15 с помощью редукторов 11 и 12, кинематически связанных с центральным редуктором 8,

5 который в свою очередь кинематически связан с валом исполнительного двигателя 5. При реализации синхронного перемещения левой и правой кареток с помощью двух идентичных ПП центральный редуктор 8 от0 сутствует, а боковые редукторы 11 и 12 кинематически связаны с валами исполнительных двигателей соответствующих СПП, реализованных по схеме, аналогичной схеме на фиг.1. Синхронное

5 перемещение кареток портала 15 вызывает симметричные колебания портала, причем, как нами установлено, максимальная амплитуда колебаний соответствует первому тону колебаний, а максимальное смещение

0 имеет место в середине портала 15. Установленный в середине портала датчик 16 усокрения позволяет измерить ускорение этой точки портала. После усиления сигнала датчика 16 ускорения в усилителе-преобра5 зователе 17 этот сигнал подвергается динамической обработке с помощью активного фильтра 18, вход которого соединен с выходом усилителя-преобразователя 17. Активный фильтр обеспечивает необходимую

O коррекцию сигнала отрицательной обратной связи по ускорению центральной точки портала, в результате чего после подачи сигнала с выхода активного фильтра 18 на вход 19 PC 3 удается значительно улучшить дина5 мические характеристики движения портала 15, задемпфировав собственные колебания портала, что позволяет практически исключить искажение контура на изломе. Демпфирование собственных колебаний портала в зависимости от частоты первого тона симметричных колебаний (при синхронном движении боковых кареток) обеспечивается настройкой параметров интегродифференцирующего контура

активного фильтра (Кф, Ti, Tiz). Если обозначить передаточную функцию отрицательной обратной связи по ускорению через F(p), то обратную передаточную функцию системы управления ПП машины термической резки с учетом связи по ускорению можно представить в следующем виде:

ф-1(р)ф-1с(р)-Ьр2Р(р),

s-1 ( л Хпр(р) ,

где ФеЧР)обратная переХп(р)

даточная функция ПП без учета обратной связи по ускорению центральной точки портала;

причем F(p) Л/ф(р)К19Ку-пКдлу. где Ку-п - коэффициент усиления усилителя- преобразователя 17;

Кдлу - коэффициент усиления датчика линейных ускорений 16.

Анализ математической модели системы управления (без отрицательной обратной связи по ускорению портала) с учетом первой гармоники собственных колебаний портала в направлении его движения позволяет сделать вывод и наличии резонансного всплеска амплитудно-частотной характеристики (АЧХ) ПП портала, передаточная функция которого может быть представлена как произведение:

(р)ф1(р)н(р),

где Ф1(Р)ДШ. лпр ( р;

передаточная

функция следящего привода, замкнутого по положению через датчик 7 угла;

WH(p) - передаточная функция портала от вала двигателя 5 до перемещения центральной точки портала (с учетом динамических свойств механических передач от вала ИД 5 до боковых кареток);

Хл(р)- изображение по Лапласу перемещения центральной точки портала 15;

Хпр(р) - изображение по Лапласу программного воздействия УЧПУ 1.

Для уменьшения влияния частотной характеристики портала WH(j to) на динамику системы управления ПП портала машины термической резки и обеспечения требуемых показателей по точности и качеству переходных процессов необходимо, чтобы в окрестностях частоты первого тона симметричных колебаний портала выполнялось условие:

-1

I (p) | p jwi Фс ЧР) Ip-Jfth,

0

5

0

5

0

причем параметры обратной связи по ускорению центральной точки портала выбираются следующим образом:

Коэффициент усиления обратной связи по ускорению К Кф Kig Ky-n Кдлу выбираЈ R

ется из условия К -j-

где Е - допустимая ошибка системы управления ПП портала машины термической резки при обработке круга с радиусом R при контурной скорости V, откуда могут быть выбраны значения элементов RC-цепей активного фильтра и пропорционально-интегрального регулятора скорости.

Частота среза ok логарифмической АЧХ отрицательной обратной связи по ускорению должна быть меньше или равна , причем пересечение ЛАЧХ p2F(p) оси нуля децибелл должно осуществляться с наклоном +20 дб/декад.

Постоянная времени Т2 интегрирующего звена интегродифференцирующего контура определяется по формуле:

Т2 К«СОс.

Постоянная времени Ti дифференцирующего звена интегродифференцирующего контура выбирается из условия:

- ш

где (а - есть решение уравнения

-1 f,... i ш

5

0

5

0

5

Фс

(j«) I ЈЈ , ПрИ(,

Моделирование процессов движения портала машины термической резки на ЭВМ подтвердило эффективность предложенной системы управления следящим по положению приводом портала. Реализация обратной связи по ускорению портала, измеренному в его середине, позволяет получить (при соответствующем выборе параметров активного фильтра) практически апериодический процесс на ступенчатое программное воздействие по перемещению портала (фиг.5) и уменьшить искажения контуров на изломах, что позволяет повысить качество обработки металла, уменьшить отходы и повысить скорость обработки на изломах контуров.

Формула изобретения Система управления приводом портала машины термической резки, состоящая из последовательно соединенных устройства числового программного управления, регулятора скорости, усилителя мощности с регулятором тока и двигателя, причем вал двигателя механически связан с датчиком угла, датчиком скорости и редукторами кареток портала, выход датчика угла подключен к входу устройства числового програм- много управления, а выход датчика скорости подключен к второму входу регулятора скорости,отличающаяся тем, , что, с целью повышения точности обработки на изломах контуров и качества резки путем снижения динамических ошибок привода портала, она снабжена последовательно соединенными датчиком ускорения движения портала, усилителем-преобразователем сигнала и активным интегродифференциру- ющим фильтром, причем датчик ускорения установлен на середине портала осью чувствительности в направлении движения портала, а выход активного фильтра подключен к третьему входу регулятора скорости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления следящим приводом портала машины термической резки | 1990 |

|

SU1757811A1 |

| Устройство для приема слябов машины непрерывного литья заготовок | 1985 |

|

SU1414497A1 |

| Полуавтоматический электрокопировальный фрезерный станок для обработки фасонных контуров больших размеров, в частности самолетных шаблонов | 1948 |

|

SU86730A1 |

| Электропривод с асинхронным короткозамкнутым двигателем | 1976 |

|

SU615584A1 |

| Устройство для управления синхронно перемещающимися механизмами станка | 1981 |

|

SU985760A1 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА СЦЕПЛЕНИЯ КОЛЕСА С ПОВЕРХНОСТЬЮ АЭРОДРОМНЫХ И ДОРОЖНЫХ ПОКРЫТИЙ | 2008 |

|

RU2369856C1 |

| СЛЕДЯЩИЙ РУЛЕВОЙ ЭЛЕКТРОПРИВОД | 2024 |

|

RU2832922C1 |

| АВТОКОЛЕБАТЕЛЬНЫЙ АВТОПИЛОТ УПРАВЛЯЕМОГО СНАРЯДА | 1993 |

|

RU2081446C1 |

| СПОСОБ ПРАВКИ РЕЛЬСОВ ДЛЯ МАШИН ТЕПЛОВОЙ РЕЗКИ | 2017 |

|

RU2714980C2 |

| СИСТЕМА СОПРОВОЖДЕНИЯ | 2007 |

|

RU2364886C1 |

Изобретение относится к устройствам автоматического управления технологическим оборудованием, в частности машинами термической резки и может быть использовано для управления положением портала машины термической резки. Цель-, повышение точности обработки на шлемах контуров и повышение качества резки путем снижения динамических ошибок привода портала термической резки. Система, содержащая устройство числового программного управления, регулятор скорости, усилитель мощности, приводной двигатель, датчики угла и угловой скорости приводного двигателя, снабжена датчиком линейного ускорения середины портала, усилителем- преобразователем и активным интегродиф- ференцирующим фильтром. Введение обратной связи по ускорению существенно снижает динамические ошибки по положению портала на изломах вырезаемых контуров, что позволяет уменьшить отходы, повысить скорость обработки на изломах контуров. 7 ил.

Обход излома яонтура

Движение портала Фиг. 2

18

у

/3

/2

16

Фиг.1

ft

Фиг Л Переходный процесс

Фиг.5

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машины, установки и аппаратура для газопламенной обработки металлов | |||

| Каталог ЦИНТИХИМНЕФТЕ- МАШ, М., 1986, 128с. | |||

Авторы

Даты

1991-11-23—Публикация

1989-11-30—Подача