2,Устройство для получения металлического порошка, содержащее форсуночный узел распыления, узел подвода инертного газа, приемную трубу распыления с заслонкой ,у выходного торца, камеру сбора пульпы отличающееся тем, что, с целью повышения однородности грансостава, оно снабжено прижимным механизмом, заслонка выполнена в виде конусообразного запирающего клапана с возможностью возвратно- поступательного движения вдоль оси приемной трубы и установлена внутр в нижней части приемной трубы, причем прижимной механизм выполнен с возможностью регулирования усилия поджатия.

3.Устройство, по п.2, отличающееся тем, что, с целью

Изобретение относится к порошковой металлургии, в частности к получение металлических порошков путем распыления расплава водой.

Целью изобретения является повышение однородности грансостава., повьшение качества порошка за счет уменьшения его окйсленности, повъше- ние надежности работы устройства.

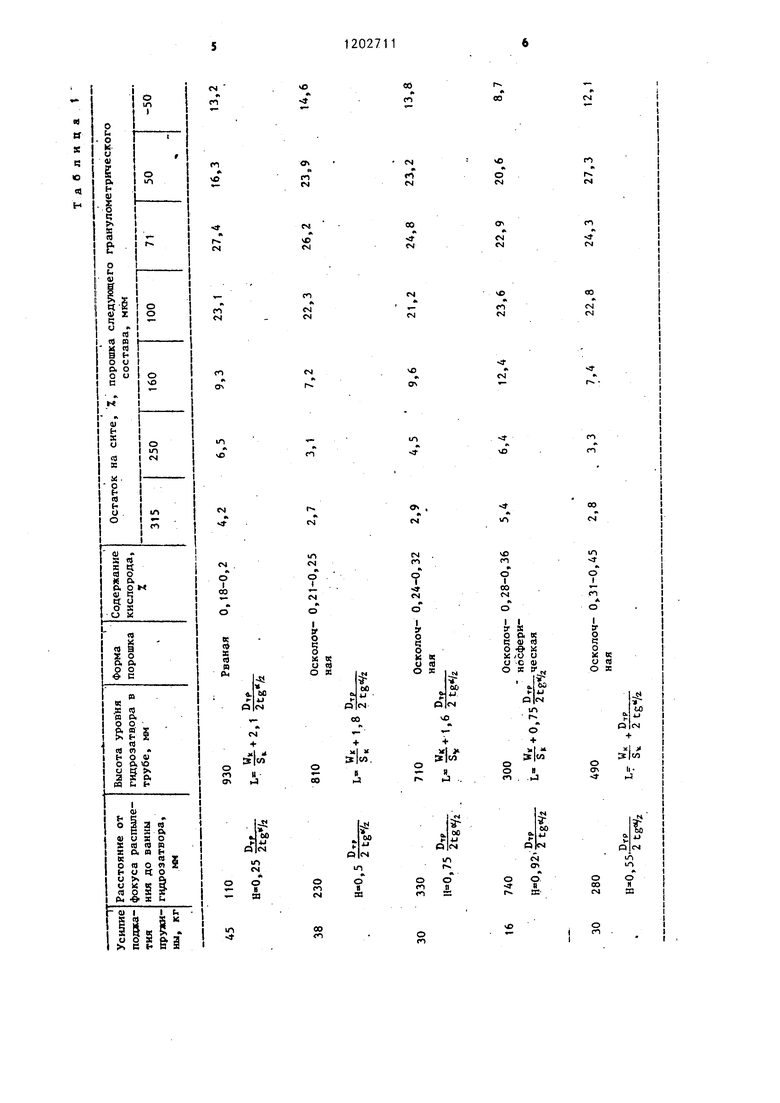

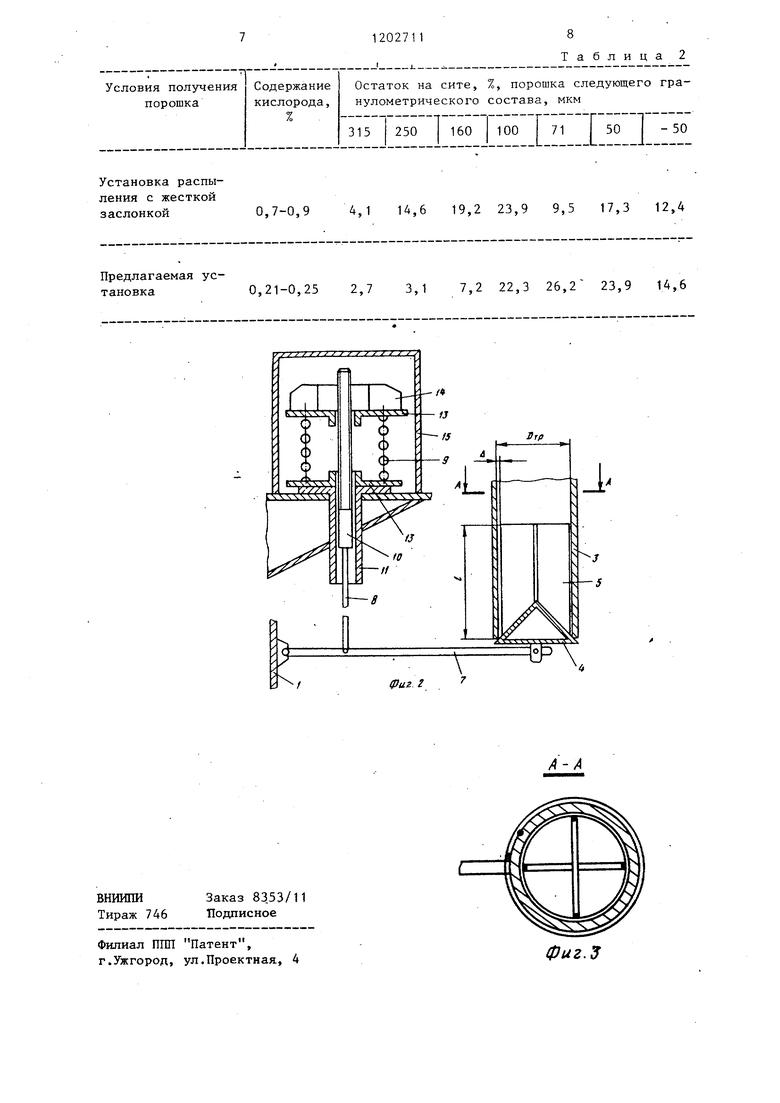

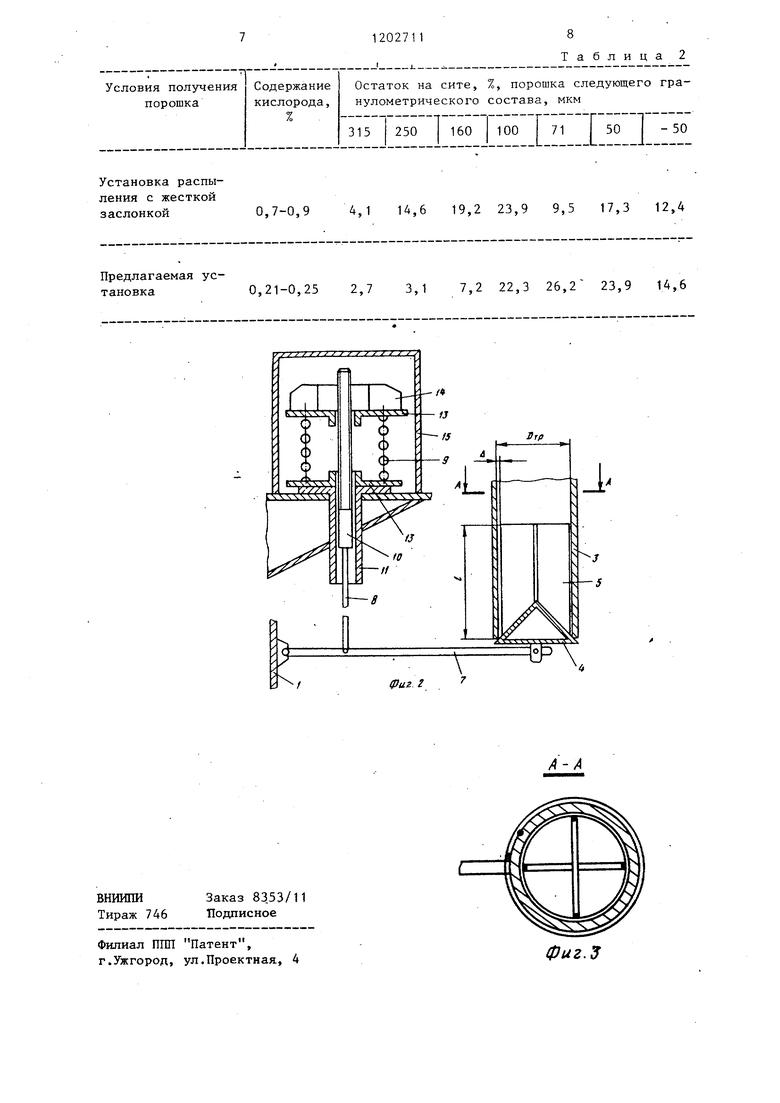

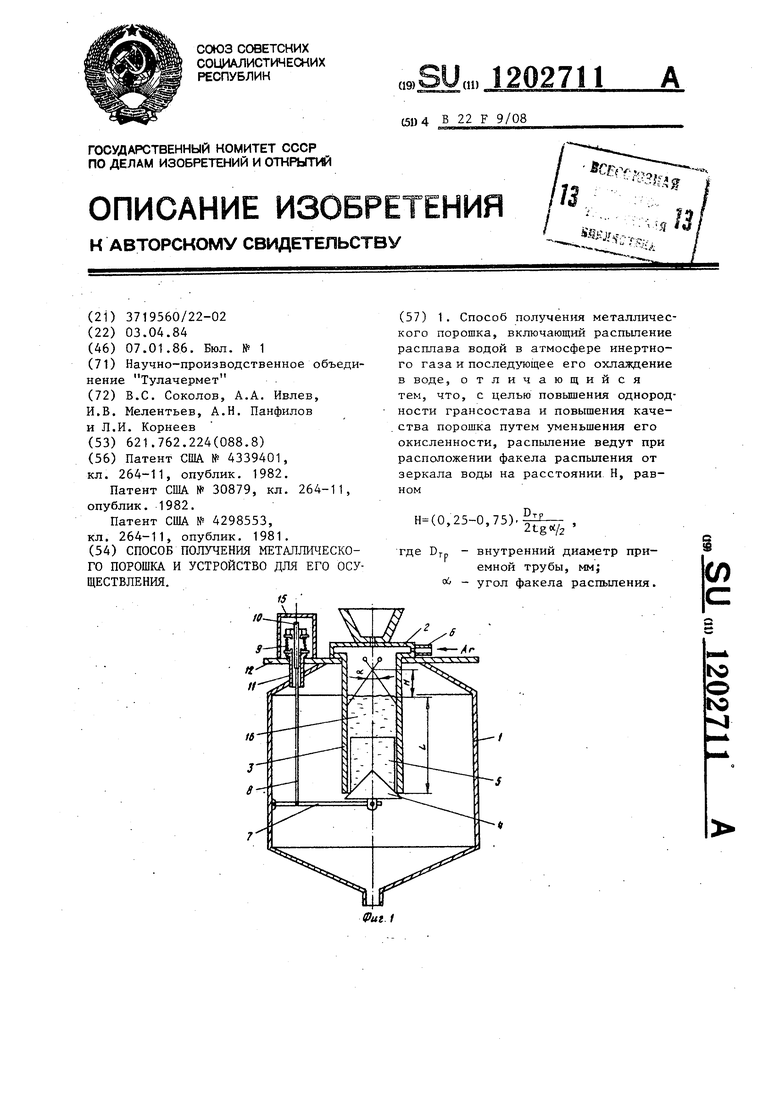

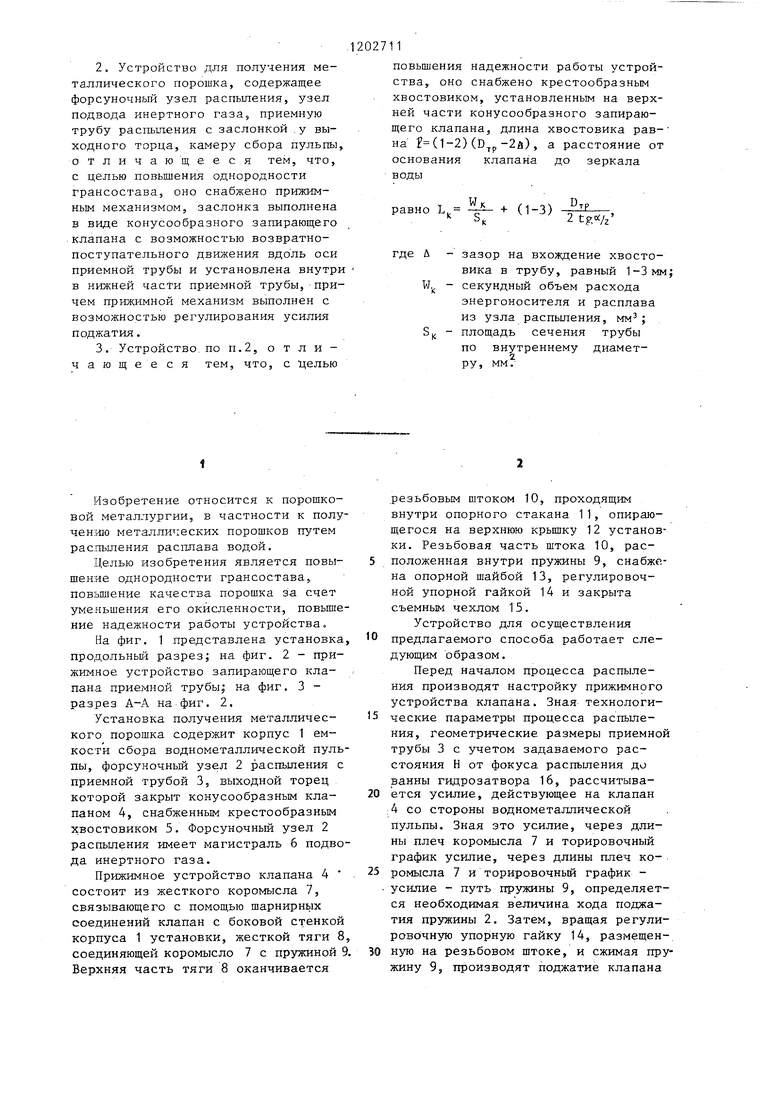

На фиг, 1 представлена установка, продольный разрез; на фиг. 2 - прижимное устройство запирающего клапана приемной трубы; на фиг, 3 - разрез А-А на фиг. 2.

Установка получения металлического порошка содержит корпус 1 емкости сбора воднометаллической пульпы, форсуночный узел 2 распыления с приемной трубой 3, выходной торец которой закрыт конусообразным клапаном 4, снабженным крестообразным хвостовиком 5. Форсуночный узел 2 распыления имеет магистраль 6 подвода инертного газа.

Прижимное устройство клапана 4 состоит из жесткого коромысла 7, связывающего с помощью шарнирных соединений клапан с боковой стенкой корпуса 1 установки, жесткой тяги 8, соединяющей коромысло 7 с пружиной 9. Верхняя часть тяги 8 оканчивается

1202711

повышения надежности работы устройства, оно снабжено крестообразным хвостовиком, установленным на верхней части конусообразного запирающего клапана, длина хвостовика ран- на (1-2)(), а расстояние от основания клапана до зеркала воды

Lj,

НлS.

+ (1-3) -lit

2 tgo(

Д - зазор на вхождение хвостовика в трубу, равный 1-3 мм; Wj, - секундный объем расхода

энергоносителя и расплава из узла распыления, 5 - площадь сечения трубы по внутреннему диаметру, мм.

резьбовым штоком 10, проходящим внутри опорного стакана 11, опирающегося на верхнюю крьш1ку 12 установки. Резьбовая часть штока 10, расположенная внутри пружины 9, снабжена опорной шайбой 13, регулировочной упорной гайкой 14 и закрыта съемным чехлом 15.

Устройство для осуществления предлагаемого способа работает следующим образом.

Перед началом процесса распыления производят настройку прижимного устройства клапана. Зная технологические параметры процесса распыления, геометрические размеры приемной трубы 3 с учетом задаваемого расстояния Н от фокуса распыления до ванны гидрозатвора 16, рассчитывается усилие, действующее на клапан ,4 со стороны воднометаллической пульпы. Зная это усилие, через длины плеч коромысла 7 и торировочный график усилие, через длины плеч коромысла 7 и торировочный график - усилие - путь пружины 9, определяется необходимая величина хода поджатия пружины 2, Затем, вращая регулировочную упорную гайку 14, размещеннута на резьбовом штоке, и сжимая пружину 9, производят поджатие клапана

3

4 к выходному торцу приемной трубы Настройка прижимного устройства закончена.

Далее включают насосы для подачи воды в форсунку и производят заполнение приемной трубы. Открытие клапана 4 и истечение воды из приемной трубы начнется в тот момент, когда давление на клапан со стороны водяного столба превысит приведенное к нему с другой стороны через тягу 8 и коромысло 7 усилие поджатия пружины 9. Создание гидрозатвора 16 в приемной трубе 3 обеспечивает образование в верхней части трубы 3 и форсуночном узле 2 замкнутого пространства, которое заполняется инертным газом через подведенную магистраль 6. Дале,е производится заливка металлоприемника расплавом жидкого металла и подача его в фокус распыления .

Способ получения металлического порошка со стабильным гранулометрическим составом заключается в том, что процесс распыления расплава водой в замкнутом объеме верхней части приемной трубы, заполненном инертным газом, производят при удалении ванны гидрозатвора 16 от фокуса распьшения на расстояние

Н (0,25-0, 75) э обеспечение / tgy-/2

постоянства которого при изменении технологических параметров распьше- ния происходит автоматически за счет прижимного устройства клапана.

Получение металлических порошков состава ЗОХГСА производят на установке распыления жидкого металла водой, с давлением МПа, одно- струйной форсункой с центральным углом ot 20 и фокусом мм, обеспечивающей расход вoдыW 10 л/с при расходе металла dj 0,45 кг/с через металлопровод с диаметром отверстия 8 мм.

Внутренний диаметр приемной трубы DTD 156 мм, а ее длина - 1300мм Диаметр основания конусообразного клапана 180 мм при высоте конуса 90 мм и угле образующей к основанию равном 45°. Диаметр хвостовика кла027114

пана равен 152 мм при высоте его от вершины конуса 160 мм. Длина жесткого коромысла, соединяющего клапан, установленный в выходном торце трубы

5 с боковой стенкой корпуса установки составляет 1000 мм, а расстояние от боковой стенки до точки соединения коромысла с тягой - 320 мм.

Высота гидрозатвора для данной

10 трубы при заданном секундном расходе воды и металла также как и расстояние от фокуса распыления до ванны гидрозатвора изменяются с измен е- нием величины усилия поджатия пружи15 ны прижимного устройства.

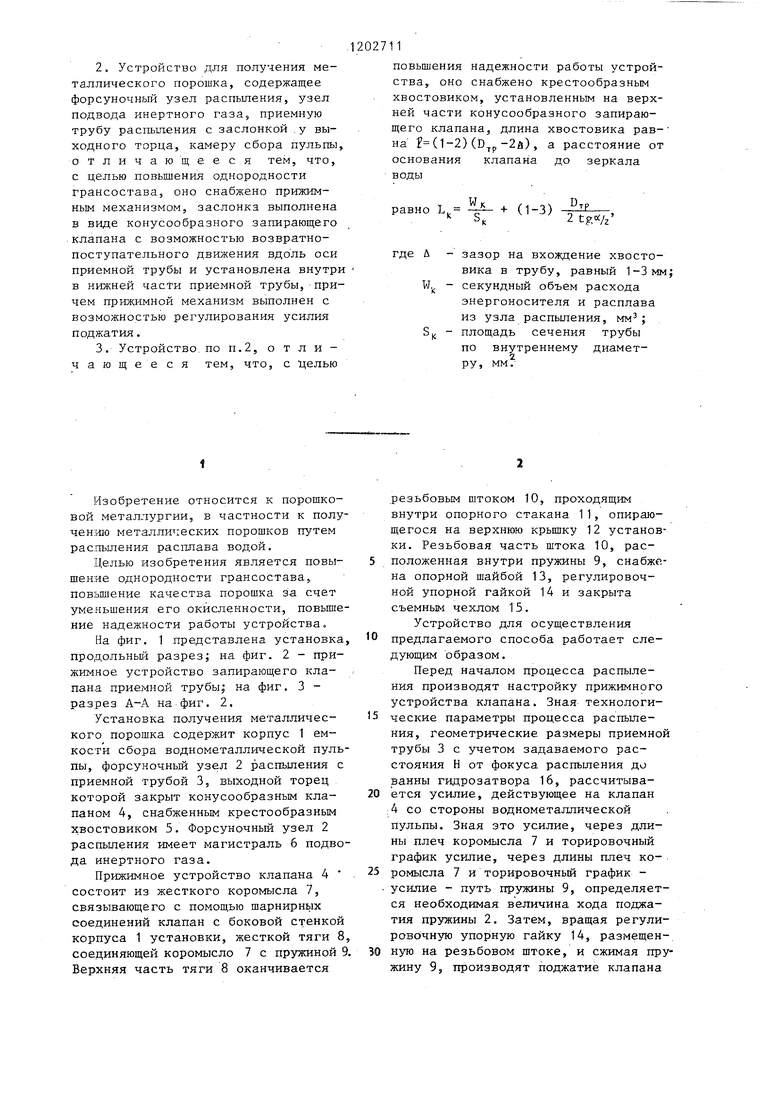

Полученные результаты качества порошка представлены в табл.1.

Результаты испытаний, представленные в табл. 1 подтверждают ранее

20 обоснованный вывод о том, что величина окисленности металлического порошка и его гранулометрический состав зависят от высоты удаления ванны гидрозатвора в приемной трубе от фо25 куса распылания, а стабильность работы устройства зависит от высоты уровня гидрозатвора в трубе. Изменение усилия поджатия пружины прижимного устройства клапана регламентирует

30 истечение воднометаллической пульпы из приемной трубы и устанавливает заданный уровень гидрозатвора в трубе.

Таким образом, применение предла35 гаемого способа и устройства для

получения металлических порошков позволяет снизить окисленность металлических порошков до 0,18-0,21% (против 0,25% в известном способе) и

40 значительно стабилизировать гранулометрический состав, что в конечном итоге снижает себестоимость порошка и повьш1ает производительность процесса распьшения по выходу годной фрак 5 ции порошка.

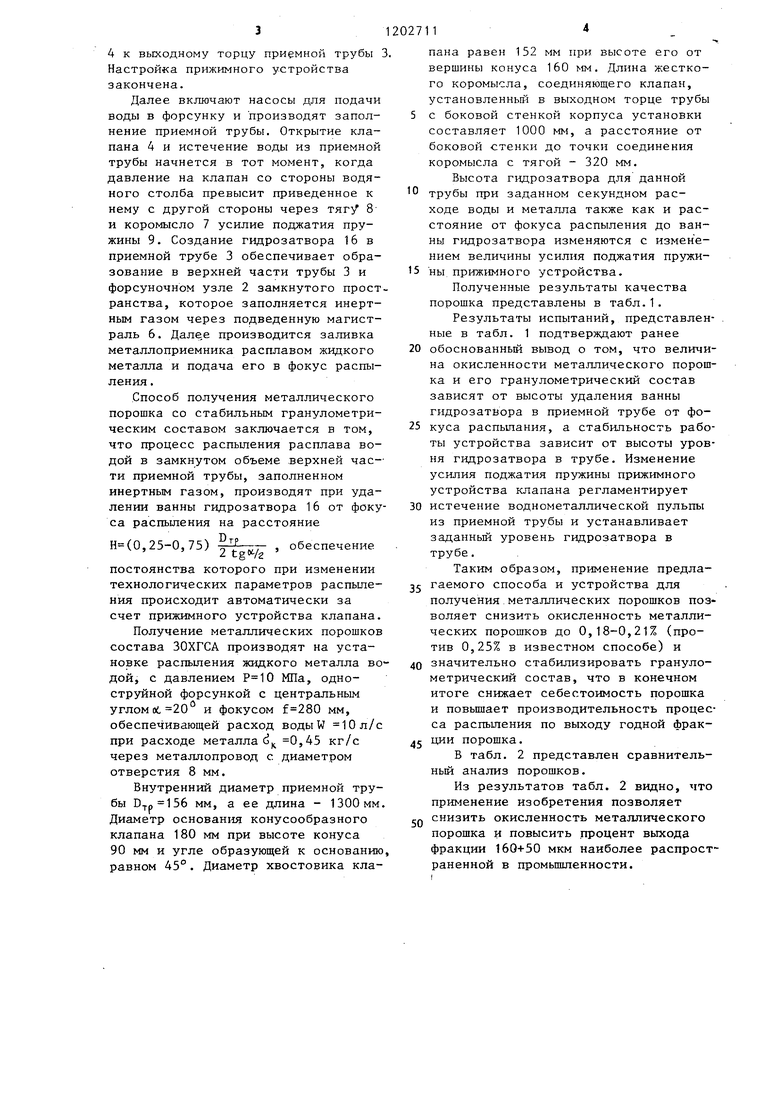

В табл. 2 представлен сравнительный анализ порошков.

Из результатов табл. 2 видно, что применение изобретения позволяет снизить окисленность металлического

50

порошка и повысить .процент выхода фракции 160+50 мкм наиболее распространенной в промьшшенности.

Установка распыления с жесткой заслонкой

0,7-0,9 4,1 14,6 19,2 23,9 9,5 17,3 12,4

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка нержавеющей стали и установка для его получения | 2023 |

|

RU2823268C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1992 |

|

RU2068319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЧЕШУЙЧАТОЙ ФОРМЫ | 1993 |

|

RU2073591C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2017588C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗРАСПЛАВА | 1972 |

|

SU422536A1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2382117C1 |

| Установка для охлаждения и мокрой грануляции шлака | 1985 |

|

SU1301805A1 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| ВСЕСОЮЗНАЯ ,• Ш^ИТ!^*^-^ •?['-''''" У'f^ i-ti .'Га? / L.Atn. :'. Г,:\К | 1973 |

|

SU361817A1 |

1. Способ получения металлического порошка, включающий распыление расплава водой в атмосфере инертного газа и последующее его охлаждение в воде, отличающийся тем, что, с целью повышения однородности грансостава и повышения качества порошка путем уменьшения его окисленности, распыление ведут при расположении факела распыления от зеркала воды на расстоянии Н, равном Н(0,25-0,75). 2tg«/2 где Drp - внутренний диаметр приемной трубы, мм; - угол факела распьтения. (Л

| Патент США № 4339401, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Льнотеребильная машина | 1931 |

|

SU30879A1 |

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Патент США № 4298553, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1986-01-07—Публикация

1984-04-03—Подача