1

Изобретение касается получения металлических порошков центробежным распылением расплавов.

Известное устройство для получения металлических nopouiKOB центробежным распылением расплавов, состоящее из зубчатого колеса с горизонтальной осью вращения, не обеспечивает необходимой интенсификации процесса распыления расплава для увеличения выхода мелких фракций порошка.

Предложепное устройство отличается от известного тем, что оно снабжено прижимной пластиной с регулируемым зазором между ее рабочей поверхностью и зубьями колеса. Прижимная пластина состоит из верхней части, образующей с поверхностью колеса приемную воронку, и нижней части, направлящей расплав под удары зубьев. Это интенсифицирует процесс диспергирования струи расплава.

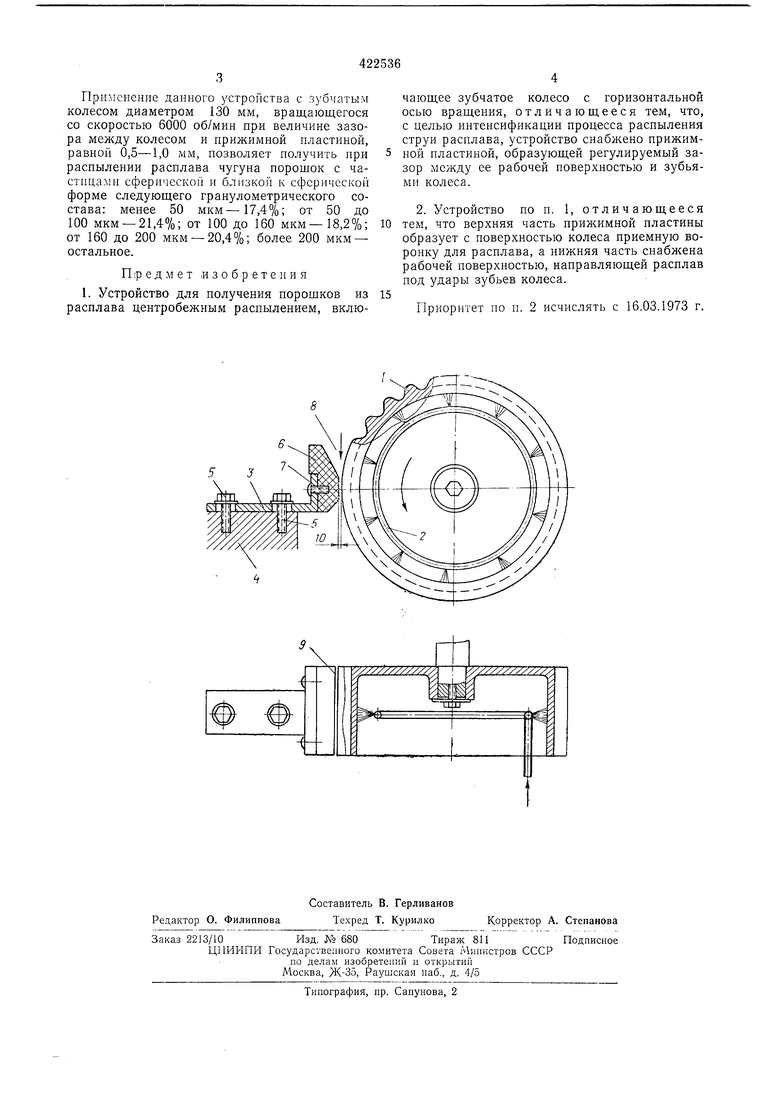

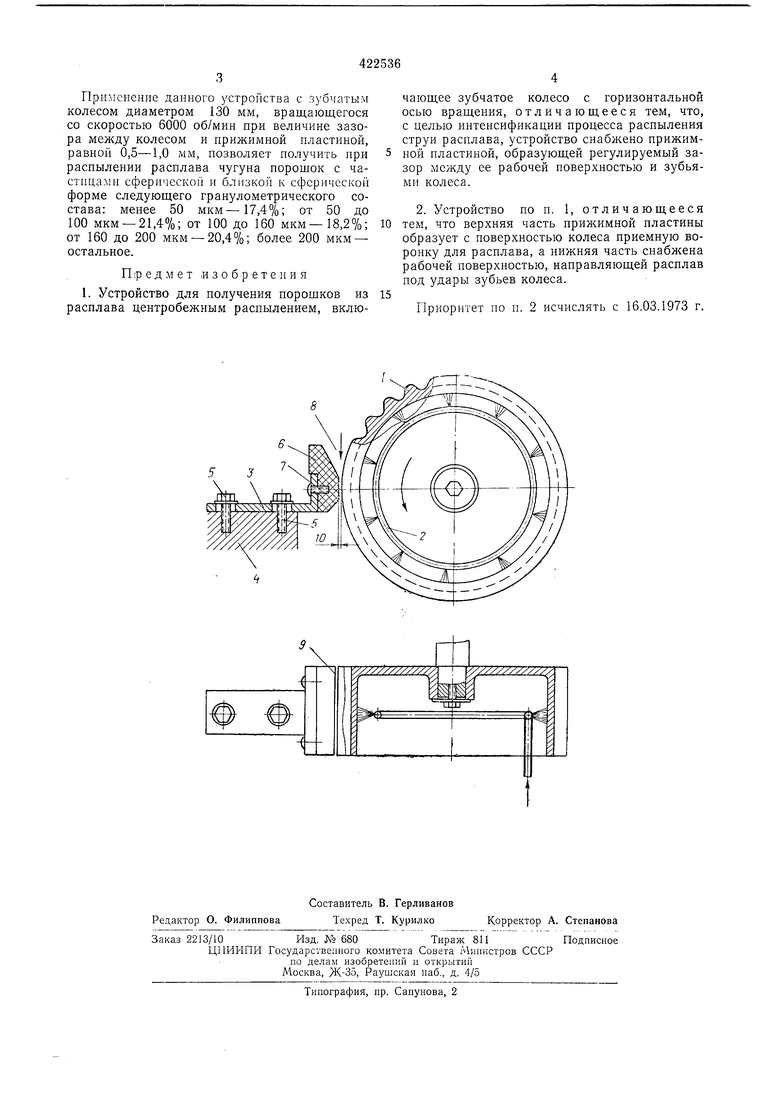

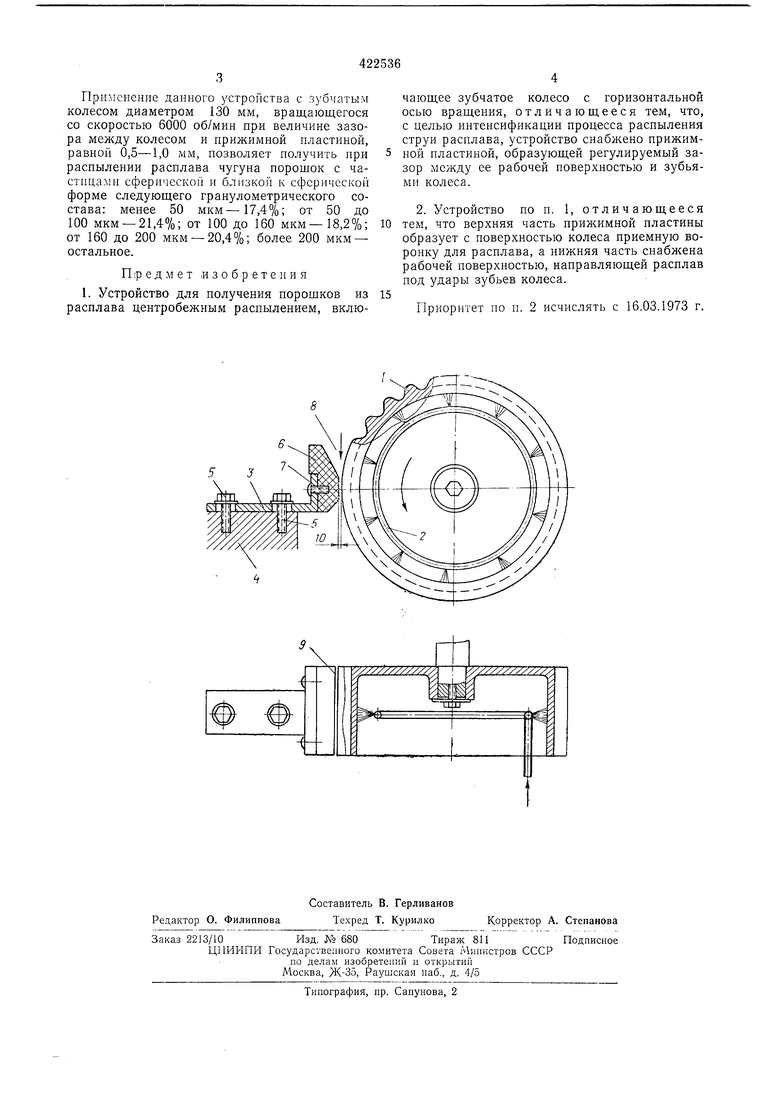

На чертеже изображено предложенное устройство.

Оно включает зубчатое колесо 1 со скругленными зубьями. Внутренняя поверхность колеса 1 охлаждается водой, подаваемой из кольцевого перфорированного коллектора 2. Колесо выполнено из теплопроводного материала, например из стали, медного сплава и др. Поверхность колеса беспористая и обработана по 10-12 классу чистоты, вращается оно от электродвигателя. Сбоку от наружной поверхности колеса 1, в горизонтальной плоскости на уровне от вращения или выше ее, расположена прил симная пластина 3, укрепленная на опорной плите 4 болтами 5. Поверхность пластины 3, контактирующая с расплавом, облицована огнеупорным материалом 6, например графитом или шамотом. Облицовка закреплена -на пластине 3, например, винтами 7. Верхняя часть прижимной пластины имеет наклонный срез и с наружной поверхностью колеса 1 образует приемную воронку 8. Нижняя часть ее имеет вертикальную рабочую поверхность 9, которая направляет поступающий в воронку 8 расплав под удары зубьев колеса

1. Между рабочей поверхпостью пластины 3 и зубьями колеса 1 имеется зазор 10, величина которого регулируется горизонтальным перемещением пластины 3 но плите 4. При постунленни струи расплава в воронку

8 зубья вран1,ающегося колеса 1 захватывают его и подают в зазор 10 между рабочей поверхностью 9 пластины 3 и наружной новерхностью колеса 1. Слой расплава, прилегающий к поверхности колеса, приобретает окружную

скорость зуба, а слой, прилегающий к рабочей поверхности 9 пластины 3, имеет скорость, близкую к скорости свободного падения струи расплава. В результате большого перепада скоростей в зазоре 10 интенсифицируется нроцесс распыления расплава. Применение данного уетр01 1ства с зубчатым колесом диаметром 130 мм, вращающегося со скоростью 6000 об/мин при величине зазора между колесом и прижимной пластиной, равной 0,5-1,0 мм, позволяет получить при распылении расплава чугуна порошок с частицами сферическо и близкой к сферической форме следующего гранулометрического состава: менее 50 мкм-17,4%; от 50 до 100 мкм -21,4%; от 100 до 160 мкм-18,2%; от 160 до 200 мкм -20,4%; более 200 мкм - остальное. П ip е д м е т -и з о б р е т е л и я 1. Устройство для получения порошков из расплава центробежным распылением, включающее зубчатое колесо с горизонтальной осью вращения, отличающееся тем, что, с целью интенсификации процесса распыления струи расплава, устройство снабжено прижимной пластиной, образующей регулируемый зазор между ее рабочей поверхностью и зубьями колеса. 2. Устройство по п. 1, отличающееся тем, что верхняя часть прижимной пластины образует с поверхностью колеса приемную воронку для расплава, а нижняя часть снабжена рабочей поверхностью, направляющей расплав под удары зубьев колеса. 2 исчислять с 16.03.1973 г. Приоритет

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения дроби | 1985 |

|

SU1284699A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2467835C1 |

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| Установка для получения дроби из расплавов | 1981 |

|

SU975206A1 |

| Способ получения штапельных волокон и устройство для его осуществления | 1986 |

|

SU1423512A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2002 |

|

RU2247800C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Способ получения дроби | 1975 |

|

SU541582A1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ЗЕРЕН И КРИСТАЛЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2001 |

|

RU2199506C2 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

Авторы

Даты

1974-04-05—Публикация

1972-03-16—Подача