2. Устройство для кондиционирования газа, содержащее корпус с подводящим и отводящим патрубками, нагнетатель газа, сообщенный с подводящим патрубком, расположенную внутри корпуса горизонтальную распределительную решетку с отверстиями, сообщающими между собой подводящий и отводящий патрубки, насадку, каплеот- делитель и теплообменник, размещенные над рещеткой по ходу кондиционируемого газа, и трубопроводы подвода и отвода жидкости с насосом, отличающееся тем, что оно снабжено гидрозатвором, фильтром и дополнительным теплообменником, насадка выполнена в виде равномерно расположенных

1

Изобретение относится к кондиционированию газов и может быть использовано, в частности в системах кондиционирования воздуха.

Цель изобретения - повышение эффективности кондиционирования газа.

На фиг. 1 представлена принципиальная схема устройства для осуществления способа кондиционирования газа; на фиг. 2 - вариант выполнения насадки устройства; на фиг. 3 - выполнение распределительной решетки с нагревательными элементами; на фиг. 4 - зависимость весового соотношения жидкой и газовой фаз от скорости кондиционируемого газа; на фиг. 5 - зависимость величины уноса жидкости от скорости кондиционируемого газа при весовом соотношении жидкой и газовой фаз, равном 2.

Устройство содержит корпус 1 с подводящим и отводящим патрубками 2 и 3, расположенную внутри корпуса 1 горизонтальную распределительную рещетку 4 с отверстиями 5, сообщающими между собой подводящий и отводящий патрубки 2 и 3.

Над распределительной рещеткой 4 по ходу кондиционируемого газа расположены насадка 6, каплеотделитель 7 и теплообменник 8.

Подводящий патрубок 2 подключен к нагнетателю 9 газа.

Расположенная над распределительной рещеткой 4 внутренняя полость корпуса 1 сообщена с трубопроводом 10 подвода жидкости через гидрозатвор 11 и с трубопроводом 12 отвода жидкости - через сливног карман 13, поддон 14, фильтр 15, насос 16 и теплообменник 17.

Трубопровод 10 подвода жидкости и трубопровод 12 отвода жидкости соединены

над распределительной рещеткой элементов, распределительная решетка снабжена дополнительно установленными над отверстиями струеобразующими направляющими, причем гидрозатвор установлен на входе трубопровода подвода жидкости в корпус устройства, а трубопровод отвода жидкости сообщен через фильтр, насос и дополнительный теплообменник с трубопроводом подвода жидкости.

3. Устройство по п. 2, отличающееся тем, что оно снабжено нагревательными элементами, а распределительная рещетка выполнена в виде профилированных пластин, установленных на нагревательных элементах.

.между собой с образование.м замкнутого циркуляционного контура.

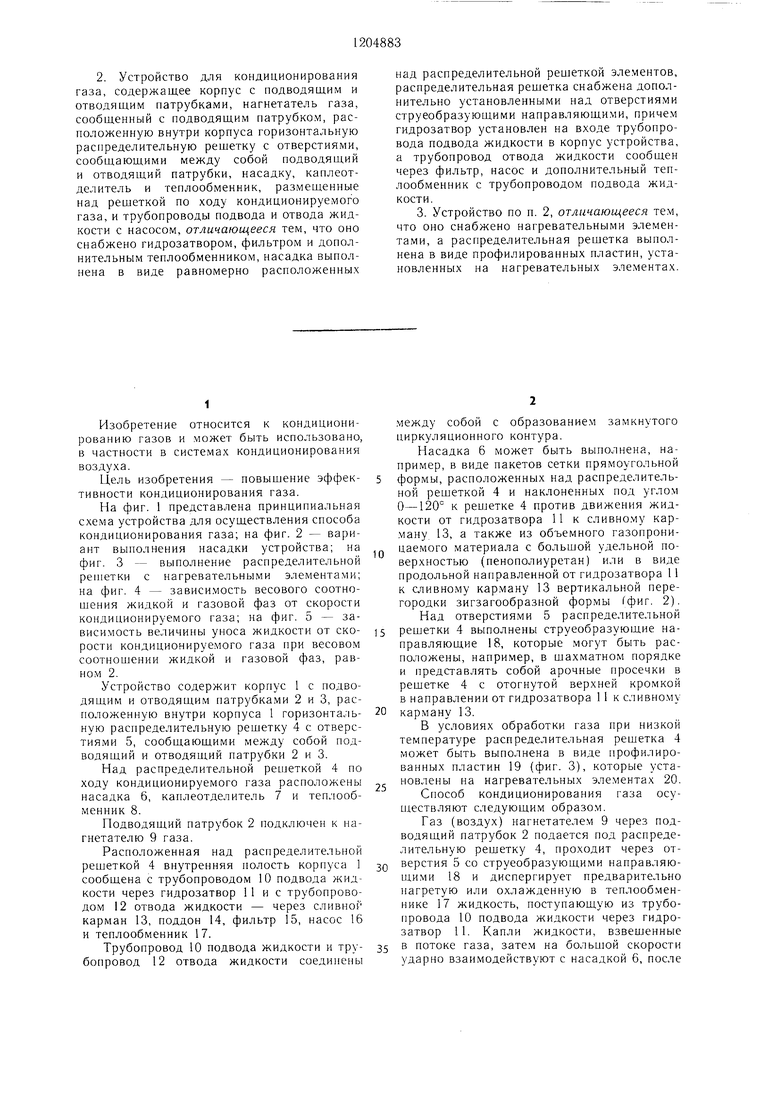

Насадка 6 может быть выполнена, например, в виде пакетов сетки прямоугольной

формы, расположенных над распределительной решеткой 4 и наклоненных под углом О-120° к рещетке 4 против движения жидкости от гидрозатвора 11 к сливно.му кар- .ману 13, а также из объемного газопропицаемого материала с большой удельной поверхностью (пенополиуретан) или в виде продольной направленной от гидрозатвора 11 к сливному карману 13 вертикальной перегородки зигзагообразной формы (фиг. 2). Над отверстиями 5 распределительной

решетки 4 выполнены струеобразующие направляющие 18, которые могут быть расположены, например, в шахматном порядке и представлять собой арочные просечки в решетке 4 с отогнутой верхней кромкой в направлении от гидрозатвора 1 1 к сливному

карману 13.

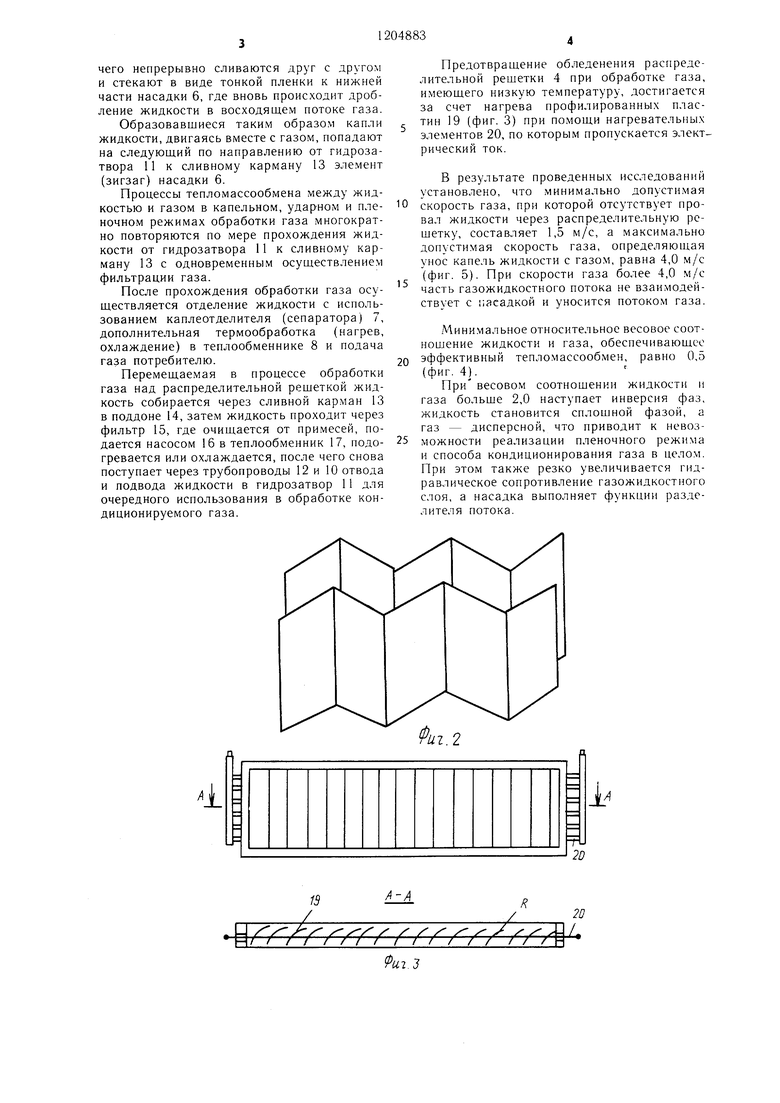

В условиях обработки газа при низкой температуре распределительная рещетка 4 может быть выполнена в виде профилированных пластин 19 (фиг. 3), которые установлены на нагревательных элементах 20. Способ кондиционирования газа осуществляют следующим образо.м.

Газ (воздух) нагнетателем 9 через подводящий патрубок 2 подается под распределительную решетку 4, проходит через отверстия 5 со струеобразующими направляющими 18 и диспергирует предварительно нагретую или охлажденную в теплообменнике 17 жидкость, поступающую из трубопровода 10 подвода жидкости через гидрозатвор 11. Капли жидкости, взвешенные

в потоке газа, затем на больщой скорости ударно взаимодействуют с насадкой 6, после

чего непрерывно сливаются друг с другом и стекают в виде тонкой пленки к нижней части насадки 6, где вновь происходит дробление жидкости в восходящем потоке газа.

Образовавшиеся таким образом капли жидкости, двигаясь вместе с газом, попадают на следующий по направлению от гидрозатвора 11 к сливному карману 13 элемент (зигзаг) насадки 6.

Процессы тепломассообмена между жидкостью и газом в капельном, ударном и пленочном режимах обработки газа многократно повторяются по мере прохождения жидкости от гидрозатвора 11 к сливному карману 13 с одновременным осуществлением фильтрации газа.

После прохождения обработки газа осуществляется отделение жидкости с использованием каплеотделителя (сепаратора) 7, дополнительная термообработка (нагрев, охлаждение) в теплообменнике 8 и подача газа потребителю.

Перемещаемая в процессе обработки газа над распределительной рещеткой жидкость собирается через сливной карман 13 в поддоне 14, затем жидкость проходит через фильтр 15, где очищается от примесей, подается насосом 16 в теплообменник 17, подогревается или охлаждается, после чего снова поступает через трубопроводы 12 и 10 отвода и подвода жидкости в гидрозатвор 11 для очередного использования в обработке кондиционируемого газа.

Предотвращение обледенения распределительной решетки 4 при обработке газа, имеющего низкую температуру, достигается за счет нагрева профилированных пластин 19 (фиг. 3) при помощи нагревательных элементов 20, по которым пропускается электрический ток.

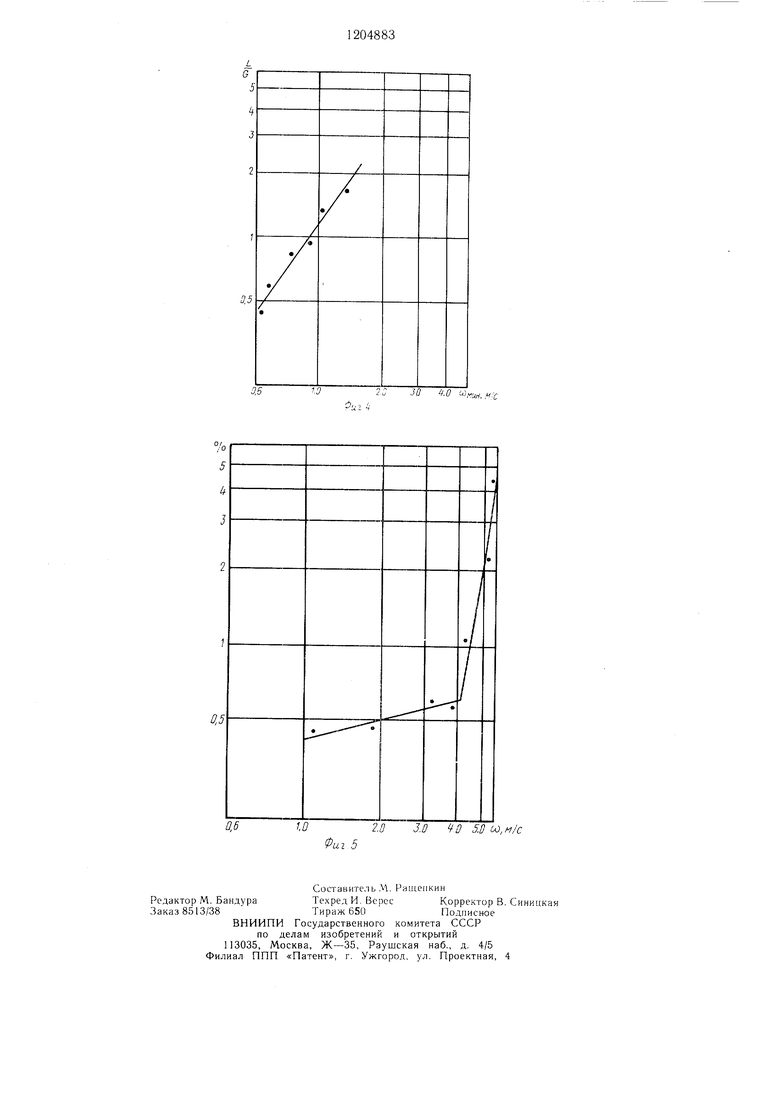

В результате проведенных исследований установлено, что минимально допустимая скорость газа, при которой отсутствует провал жидкости через распределительную решетку, составляет 1,5 м/с, а максимально допустимая скорость газа, определяюн-1ая унос капель жидкости с газом, равна 4,0 м/с (фиг. 5). При скорости газа более 4,0 м/с часть газожидкостного потока не взаимодействует с насадкой и уносится потоком газа.

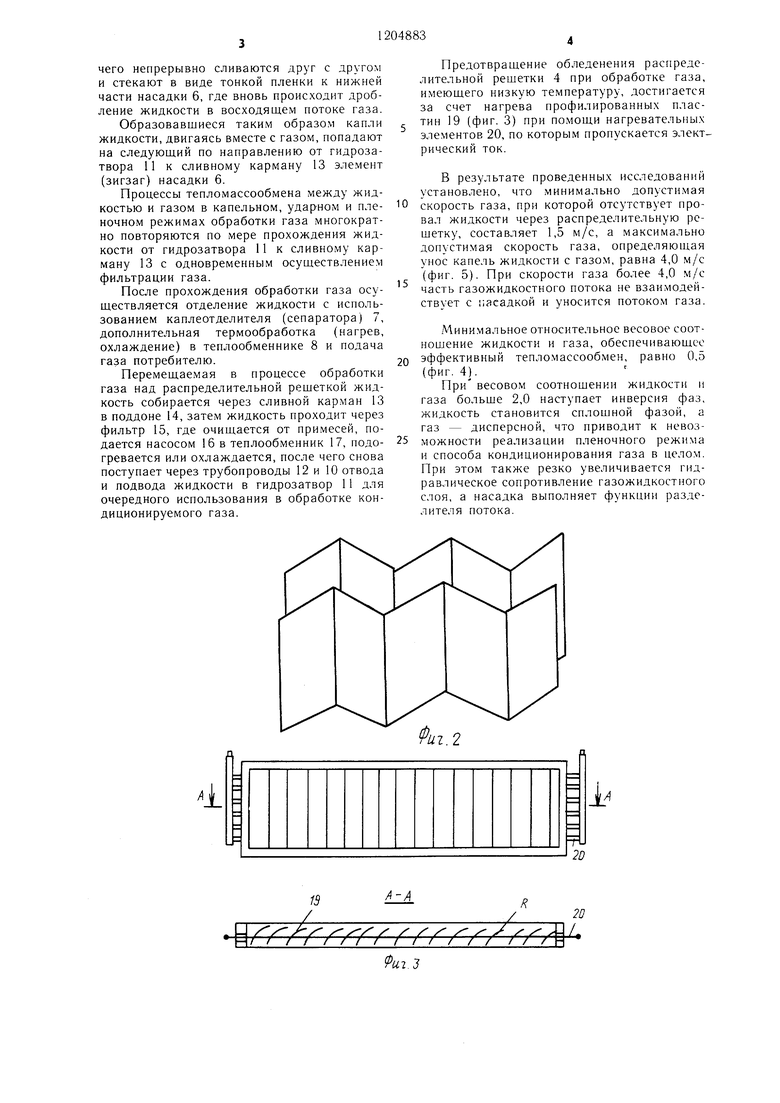

Мини.мальное относительное весовое соотношение жидкости и газа, обеспечивающее эффективный тепломассообмен, равно 0,5 (фиг. 4).

При весовом соотнощении жидкости и газа больще 2,0 наступает инверсия фаз, жидкость становится сплошной фазой, а газ - дисперсной, что приводит к невозможности реализации пленочного режима и способа кондиционирования газа в целом. При этом также резко увеличивается гидравлическое сопротивление газожидкостного слоя, а насадка выполняет функции разделителя потока.

j|f

0,5

OS

1.0

Составитель Л . Рашепкин

Р едактор М. БандураТехред И. ВересКорректор В. Синицкая

Заказ 8513/38 Тираж 650Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

2.0

3.0 fO 5.D ш,м/с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ кондиционирования газа и устройство для его осуществления | 1986 |

|

SU1462069A1 |

| Устройство для кондиционирования воздуха | 1986 |

|

SU1359578A1 |

| Установка для тепловлажностнойОбРАбОТКи ВОздуХА | 1979 |

|

SU794312A1 |

| КОНДИЦИОНЕР | 2011 |

|

RU2579722C2 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

| Устройство для дифференциального термовесового анализа | 1973 |

|

SU472289A1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2116119C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ УГЛЕВОДОРОДНОЙ ЖИДКОЙ СРЕДЫ ОТ РАСТВОРЕННЫХ ГАЗОВ | 2006 |

|

RU2312698C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ (ВАРИАНТЫ) | 2003 |

|

RU2263264C2 |

| ДЕСОРБЦИОННАЯ УСТАНОВКА | 2007 |

|

RU2356843C1 |

1. Способ кондиционирования газа, заключающийся в том, что кондиционируемый газ смешивают с жидкостью с осуществлением последовательно капельного, ударного и пленочного режимов обработки газл, после чего обработа11ный газ отделяют от жидкости, осуществляют его дополпитс.чьнук:) термообработку и подают к потребителю, отличающийся тем, что, с целью повып1ения эффективности, кондиционируемый газ сме- щивают с жидкостью с многократным повторением режи.мов обработки газа, а отделенную от газа жидкость очищают от примесей, ос члествляют ее термообработку и снова подают для смешивания с кондиционируемым газом, причем газ подают для смешивания с жидкостью со скоростью 1,5-4 м/с при относительном массовом соотношении жидкости и газа, равном 0,5-2,0. S (Л to о NU 00 00 00

| Аппарат кипящего слоя | 1980 |

|

SU894312A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-01-15—Публикация

1984-07-17—Подача