1

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении в автоматах для обрезки торцов полых заготовок.

Цель изобретения - повьшение производительности устройства для обрезки полых заготовок путем обеспечения одновременно с отрезкой дроления отходов.

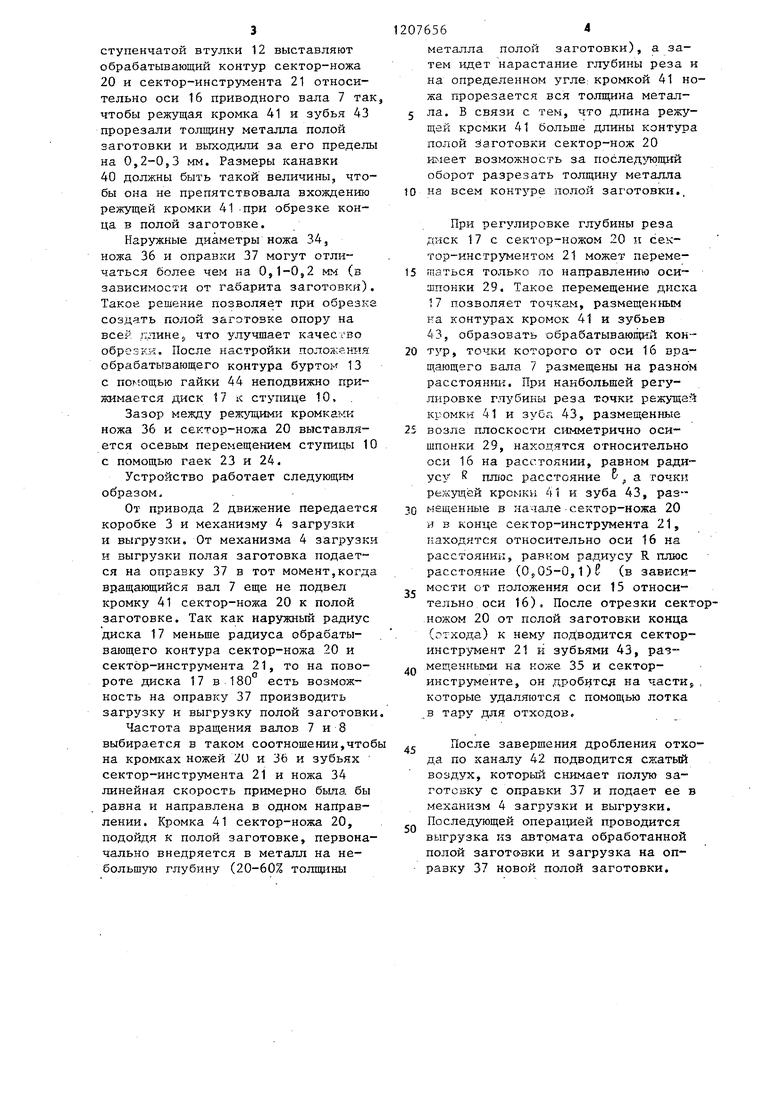

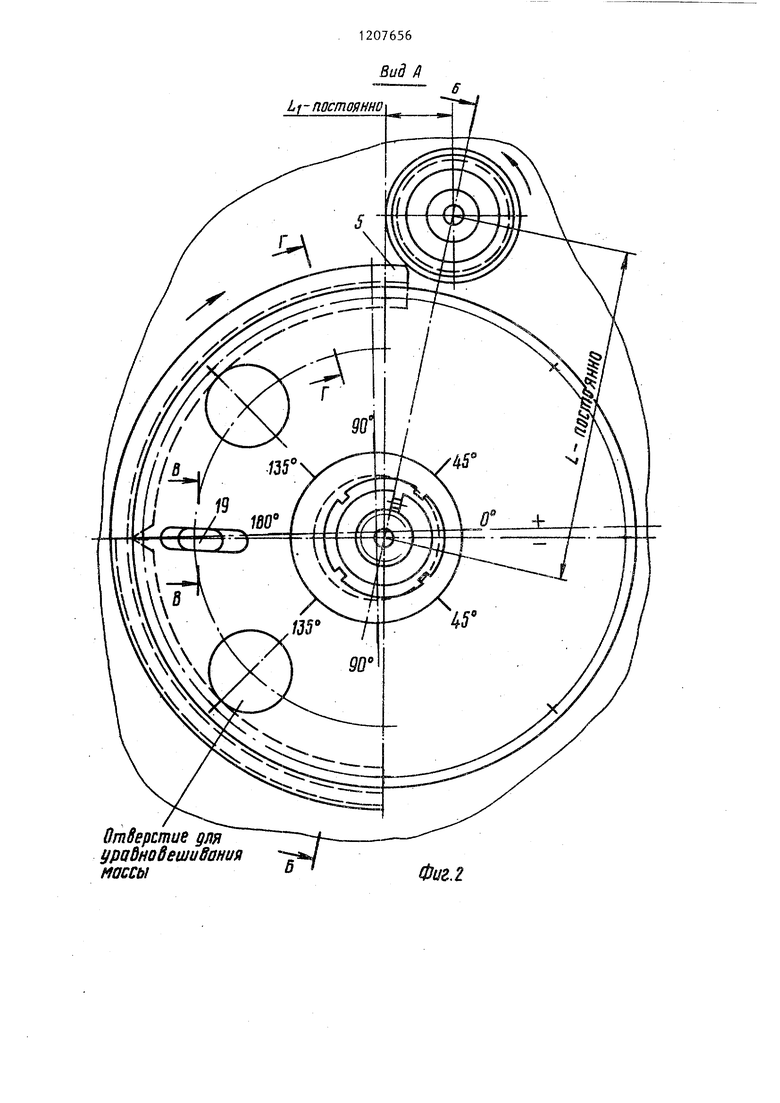

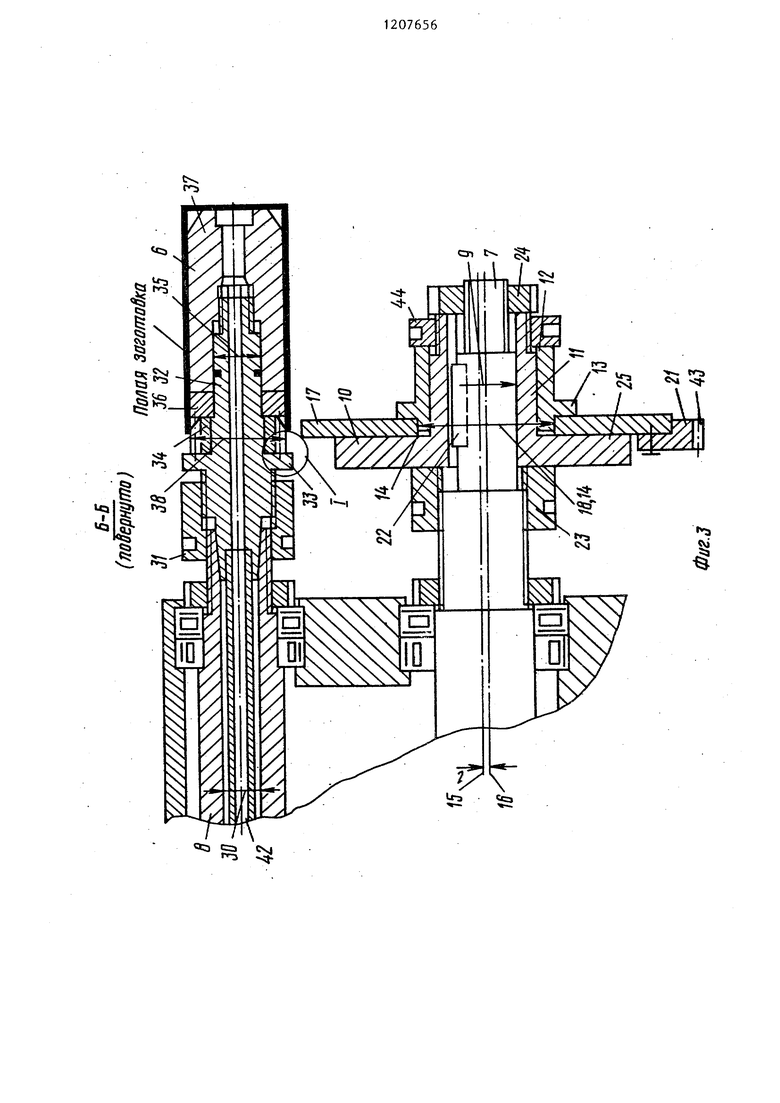

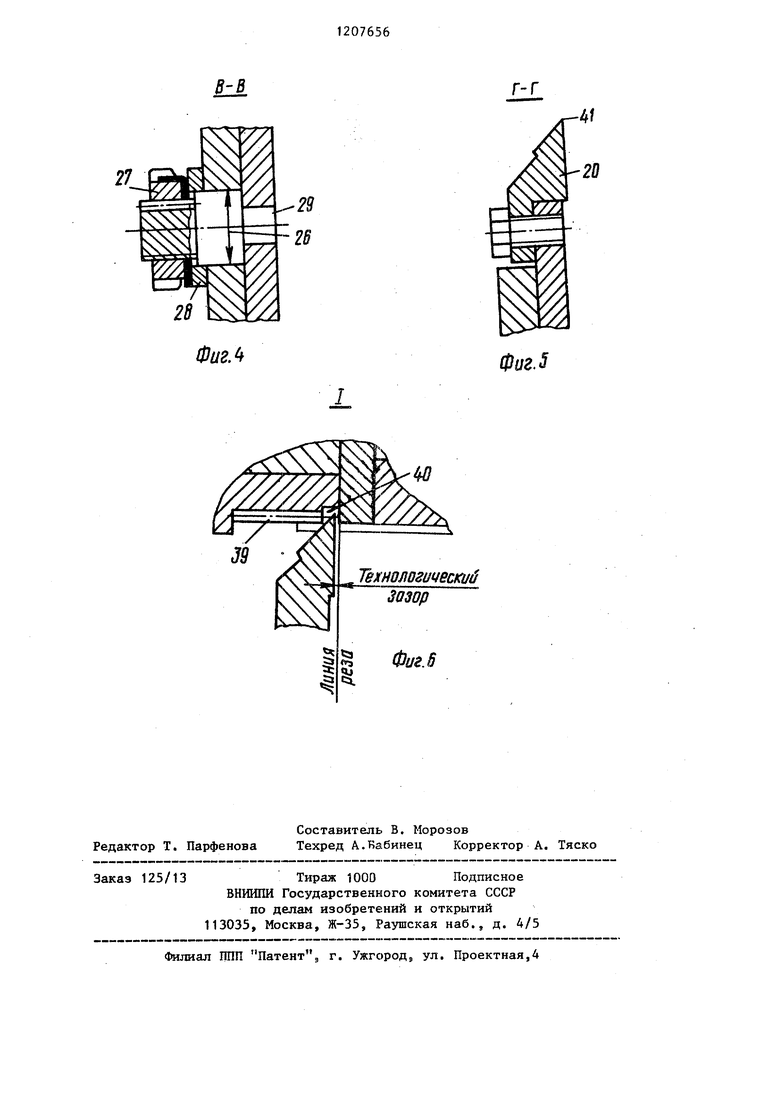

На фиг.1 изображено устройство для обрезки полых заготовок; на фиг.2 - вид А на фиг.1, на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.2; на фиг.5 - разрез Г-Г на фиг.2; на фиг.6 - узел на фиг.З.

На станине 1 размещены привод 2 коробка передач 3, механизм 4 загрузки и выгрузки пустотелой заготовки, секторное устройство 5 обработки полой заготовки, приемное устройство 6 обработки полой заготовки. Секторное устройство 5 и приемное устройство 6 размещены соответственно на выводных концах валов 7 и 8. На посадочную поверхность 9 вала 7 подвижно в осевом направлении посажена ступица 10, на бобьшке 11 которой подвижно посажена ступенчатая втулка 12 с буртиком 13 и цилиндрической наружной поверхностью 14, ось 15 симметрии которой размещена на расстоянии t от оси 16 вала 7 и втулки 12.

На цилиндрическую поверхность 14 посажен диск 17. Ось симметрии диска 17 и его отверстия 18 совмещаются с осью 15 симметрии цилиндрческой поверхности 14 втулки 12. В диске 17 симметрично оси 16 размещен паз 19. Ось симметрии паза 19 разделяет режущую кромку сектор-ножа 20 с острыми зубьями сектор-инструмента 21. К диску 17 сектор-нож 20 и сектор-инструмент 21 закреплены неподвижно. С валом 7 ступица 10 соединяется с помощью шпонки 22. При монтаже диска 17 на ступицу 10 ось паза 19 совмещается с осью 16 и затем монтируется втулка 12. Осевое перемещение ступицы 10 относительно вала 7 осуществляется с помощью гаек 23 и 24. На фланце 25 ступицы 10 симметрично оси 16 вала 7 имеется отверстие 26, в котором с помощью гайки 27 и шайбы 28 закреплена ось-шпонка

2076562

29. В паз 19 подвижно входит ось- шпонка 29.

К рабочей торцовой поверхности фланца 25 буртиком 13 в процессе

5 работы плотно поджимается диск 17.

В конусное отверстие 30 вала 8 с помощью гайки 31 закрепляется конус 32 с буртиком 33. На цилиндрическую поверхность конуса 32 подвижно по10 сажен нож 34, предназначенный для дробления концевого кольца отхода, отрезанного от полой заготовки.

На цилиндрическую поверхность 35 конуса 32 посажены неподвижно нож

15 36, предназначенный для отрезания от полой заготовки концевого кольца, и оправка 37, предназначенная для опоры и центрирования полой заготовки. На наружной поверхности 38

20 ножа нарезаны острые зубья 39 и со стороны ножа 36 имеется кольцевая канавка 40 ширина и глубина которой позволяют режущей кромке 41 сектор-ножа 20 ,безпрепятствен25 но входить в канавку 40 при рез- КЗ полой заготовки. Диаметры наружной цилиндрической поверхности 38, ножа 34, ножа 36 и оправки 37 не должны отличаться более чем на

30 0,2 мм.

В приемном устройстве 6 имеется канал 42, предназначенный для потока воздуха, снимающего с оправки 37 полую обработанную заготовку.

В границах угла, примерно равного 180 , диска 17 неподвижно закрепляются сектор-нож 20 и сектор- инструмент 21. На диске 17 нанесена градуировка в пределах + (0-180°). На поверхности буртика 13 нанесена риска, фиксирующая угловое положение оси 15 втулки 12 относительно диска 17. Такое решение позволяет визуально определять положение обрабатывающего контура сектор- ножа 20 и сектор-инструмента 21 относительно оси 16 вала 7 при настройке автомата обрезки на параметры, позволяющие производить качественную обработку полых заготовок с различной толщиной стенки и наружного диаметра. Упомянутая настройка производится перед началом работы обрезного автомата. Для этого в зависимости от внутреннего и наружного диаметров полой заготовки выбирают габарит ножа 34, ножа 36 и оправки 37. С помощью поворота

ступенчатой втулки 12 выставляют обрабатывающий контур сектор-ножа 20 и сектор-инструмента 21 относительно оси 16 приводного вала 7 так чтобы режущая кромка 41 и зубья 43 прорезали толщину металла полой заготовки и выходили за его пределы на 0,2-0,3 мм. Размеры канавки 40 должны быть такой величины, чтобы она не препятствовала вхождению режущей кромки 41 -при обрезке конца в полой заготовке.

Наружные диаметры ножа 34, ножа 36 и оправки 37 могут отличаться более чем на 0,1-0,2 мм (в зависимости от габарита заготовки). Такое решение позволяет при обрезке создать полой заготовке опору на всей длине,, что улучшает качество обрезк;л. После настройки положеш-ш обрабатывающего контура буртом 13 с помощью гайки 44 неподвижно прижимается диск 17 к ступице 10.

Зазор между режущими кромками ножа 36 и сектор-ножа 20 выставляется осевым перемещением ступицы 10 с помощью гаек 23 и 24.

Устройство работает следующим образом.

От привода 2 движение передается коробке 3 и механизму 4 загрузки и выгрузки. От механизма 4 загрузки и выгрузки полая заготовка подается на оправку 37 в тот момент,когда вращающийся вал 7 еще не подвел кромку 41 сектор-ножа 20 к полой заготовке. Так как наружный радиус диска 17 меньще радиуса обрабатывающего контура сектор-ножа 20 и сектор-инструмента 21, то на повороте диска 17 в 180 есть возможность на оправку 37 производить загрузку и выгрузку полой заготовки

Частота вращения валов 7 и 8 выбирается в таком соотношении,чтоб на кромках ножей ZU и 36 и зубьях сектор-инструмента 21 и ножа 34 линейная скорость примерно бьша бы равна и направлена в одном направлении. Кромка 41 сектор-ножа 20, подойдя к полой заготовке, первоначально внедряется в металл на небольшую глубину (20-60% толщины

2076564

металла полой заготовки), а затем идет нарастание глубины реза и на определенном угле: кромкой 41 ножа прорезается вся толщина метал- 5 ла. В связи с тем, что длина режущей кромки 41 больше длины контура полой з аготовки сектор-нож 20 ш.1еет возможность за последующий оборот разрезать толщину металла 10 на всем контуре полой заготовки..

При регулировке глубины реза диск 17 с сектор-ножом 20 и сектор-инструментом 21 может переме15 таться только по направлению оси- шпонки 29. Такое перемещение диска 17 позволяет точкам, размещенным на контурах кромок 41 и зубьев 43, образовать обрабатывающий кон20 тур, точки которого от оси 16 вращающего вала 7 размещены на разном расстоянии. При наибольшей регулировке глубины реза точки режущей кромки 41 и зуба 43, размещенные

2S возле плоскости симметрично оси- шпонки 29, находятся относительно оси 16 на расстоянии, равном радиусу R плюс расстояние & ,, а точки режущей кромки 41 и зуба 43, раз30 мещенные в начале-сектор-ножа 20 и в конце сектор-инструмента 21, находятся относительно оси 16 на расстоянш-1, равном радиусу R плюс расстояние (О5,05-0,1)6 (в зависимости от положения оси 15 относи™ тельно оси 16). После отрезки сектор- ножом 20 от полой заготовки конца (отхода) к нему подводится сектор- инструмент 21 и зубьями 43, раздр мещенными на коже 35 и сектор- инструменте, он дробится на частИ} , которые удаляются с помощью лотка в тару для отходов.

35

После завершения дробления отхода по каналу 42 подводится сжатый воздух, который снимает полую заготовку с оправки 37 и подает ее в механизм 4 загрузки и выгрузки. Последующей операцией проводится выгрузка КЗ автомата обработанной полой заготовки и загрузка на оправку 37 новой полой заготовки.

OmSepcmue для ураднобешиВйния массы°

Фиг.2

СЗ, IS.

«Xl

1-1

г-г

ФигЛ

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для отгибки зацепов пружин растяжения | 1989 |

|

SU1641491A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ К МОНТАЖУ РАДИОЭЛЕМЕНТОВ ПРЕИМУЩЕСТВЕННО С ОДНОНАПРАВЛЕННЫМИ ВЫВОДАМИ | 1992 |

|

RU2029446C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1997 |

|

RU2117543C1 |

| Инструмент для удаления протекторов с использованных покрышек | 1975 |

|

SU884559A3 |

| Машина для среднего измельчения мясных мороженых блоков | 1990 |

|

SU1780682A1 |

| Блок инструмента к роторной машине для обрезки полых изделий | 1989 |

|

SU1787710A1 |

| Бункерное загрузочно-ориентирующее устройство | 1987 |

|

SU1701477A1 |

| Горизонтальный пресс-автомат для холодного выдавливания | 1989 |

|

SU1669629A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ НАКОНЕЧНИКОВ | 1973 |

|

SU369965A1 |

| Устройство для механической обработки пластмассовых изделий | 1990 |

|

SU1742081A1 |

Фиг. 5

Редактор Т. Парфенова

Составитель В. Морозов

Техред А.Набинец Корректор А. Тяско

125/13

Тираж 1000 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, 1-35, Раушская наб., д. 4/5

Филиал ППП Патент 3 г. Ужгорода ул. Проектная,4

| Устройство для поперечной резки трубчатых изделий | 1979 |

|

SU872060A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-01-30—Публикация

1982-11-22—Подача