Изобретение относится к способам переработки вторичного сырья, например лома аккумуляторов, для последующего использования его в порошковой металлургии.

Известен способ свинцовой шихты для композиционных материалов, включающий нагрев исходного сырья, например активной массы отработанных аккумуляторов, измельчение его, разделение на фазы и смешение с углеродистым восстановителем.

Известный способ не позволяет получать высокодисперсный порошок, так как в процессе выгорания восстановителя активная масса восстанавливается до свинца, который образует слиток.

Наиболее близким по технической сущности и достигаемому результату к описываемому изобретению является способ получения свинцовой шихты для композиционных материалов, включающий нагрев активной массы отработанных аккумуляторов до температуры 450оС, охлаждение ее, измельчение, смешивание с разделителем, в качестве которого используют углеродные добавки, нагрев смеси в диссоциированном аммиаке до температуры 450-500оС в течение 3 ч, охлаждение в той же среде, размол и удаление продуктов окисления.

Недостатком указанного способа является сложность в получении гомогенного порошка, требуется длительное размалывание. Известный способ не дает возможности получить порошок необходимой твердости.

Целью изобретения является повышение износостойких и антифрикционных свойств композиционных материалов.

Поставленная цель достигается тем, что в способе получения свинцовой шихты для композиционных материалов, включающем нагрев активной массы отработанных аккумуляторов, измельчение ее, смешивание с разделителем, нагрев полученной смеси в диссоциированном аммиаке, охлаждение и удаление продуктов окисления, согласно изобретению нагрев активной массы отработанных аккумуляторов осуществляют при температуре 600-650оС, в качестве разделителя используют жидкое стекло в количестве 10-15% после смешивания полученный состав расплавляют при температуре 750-800оС, охлаждают в воде, размалывают и просеивают, а нагрев в диссоциированном аммиаке осуществляют до температуры 600-650оС с выдержкой при этой температуре в течение 4-5 ч.

Способ осуществляется следующим образом.

Активную массу отработанных аккумуляторов прокаливают до температуры 600-650оС, размалывают мокрым способом, отфильтровывают, крупные частицы сушат. При температуре прокаливания активной массы ниже 600оС свинец медленно переходит в окись свинца, а при температуре выше 650оС увеличивается расход энергозатрат.

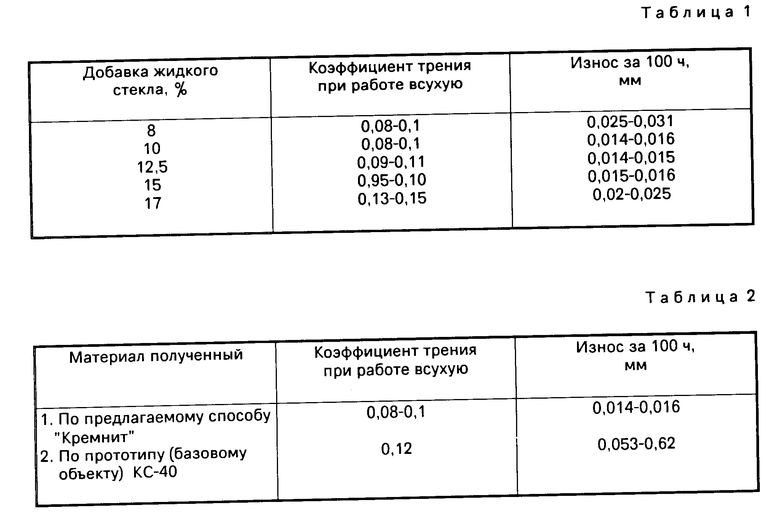

Полученный состав смешивают с жидким стеклом с плотностью 1,7 модуля 2,0-2,5. Количество жидкого стекла берут 10-15% из расчета нейтрализации серной кислоты и сульфатов свинца свободной щелочью. Для выбора оптимального количества добавки жидкого стекла к измельченной активной массе отработанных аккумуляторов были испытаны следующие составы с различным ее содержанием, при этом определялись антифрикционные и износостойкие свойства композиционных материалов. Данные представлены в табл.1.

Как видно из табл.1, свинцовый наполнитель, полученный из отходов свинцовых аккумуляторов с содержанием жидкого стекла в количестве 10-15% является оптимальным, т.к. с меньшим содержанием жидкого стекла снижается износостойкость композиционного материала на основе фторопласта-4, а с большим содержанием снижаются износостойкие и антифрикционные свойства материала.

Это объясняется тем, что введение жидкого стекла менее 10% на сухой остаток приводит к выпотеванию свинца в виде мелких капель в чистом виде при восстановлении массы в диссоциированном аммиаке, что понижает износостойкость материала.

Введение его более 15% приводит к остаточной щелочности приготовленного порошка, что снижает антифрикционные и износостойкие свойства композиционного материала.

Процесс смешивания ведут до схватывания состава, после чего состав нагревают до температуры расплава 750-800оС и расплав выливают в воду. При температуре ниже 750оС состав не расплавляется, а при температуре выше 800оС увеличивается расход энергозатрат. Образовавшийся таким образом порошок размалывают мокрым способом в шаровой мельнице и пропускают через сито, затем подсушивают и нагревают в среде диссоциированного аммиака до температуры 600-650оС с выдержкой при этой температуре в течение 4-5 ч и охлаждают в этой же среде до 90-100оС. При температуре нагрева ниже 600оС не будет восстанавливаться SO4, а при температуре нагрева выше 650оС увеличивается расход энергозатрат. Полученная смесь легко измельчается.

П р и м е р 1. Активную массу отработанных аккумуляторов прокаливают до 600оС, размалывают мокрым способом, отфильтровывают и сушат. Активную массу отработанных аккумуляторов смешивают с жидким стеклом с плотностью 1,7 при следующем соотношении компонентов, мас.

Измельченная активная

масса отработанных аккумуляторов 90

Жидкое стекло

(в пересчете на сухой продукт) плотность 1,7 10

Процесс смешивания ведут до схватывания состава. Затвердевший состав нагревают до температуры расплава 750оС и полученный расплав выливают в воду. Полученные гранулы размалывают в шаровой мельнице в мокром виде и пропускают через тонкое сито. Полученный порошок подсушивают и нагревают в среде диссоциированного аммиака при температуре 600оС до полного удаления паров воды в течение 4 ч и охлаждают в той же среде. В результате получается высокодисперсный порошок.

Коэффициент трения материала, полученного по этому способу, 0,08, износ за 10 ч 0,014 мм.

П р и м е р 2. Активную массу отработанных аккумуляторов прокаливают до 625оС, размалывают мокрым способом, отфильтровывают и сушат. Активную массу отработанных аккумуляторов смешивают с жидким стеклом с плотностью 1,7 при следующим соотношении компонентов, мас.

Измельченная активная

масса отработанных аккумуляторов 87,5

Жидкое стекло

(в пересчете на сухой продукт) плотность 1,7 12,5

Процесс смешивания ведут до схватывания состава. Затвердевший состав нагревают до температуры расплава 775оС и полученный расплав выливают в воду. Полученные гранулы размалывают в шаровой мельнице в мокром виде и пропускают через тонкое сито. Полученный порошок подсушивают и нагревают в среде диссоциированного аммиака при температуре 625оС до полного удаления паров воды в течение 4 ч и охлаждают в той же среде. В результате получается высокодисперсный порошок.

Коэффициент трения материала, полученного по этому способу, 0,09, износ за 10 ч 0,015 мм.

П р и м е р 3. Активную массу отработанных аккумуляторов прокаливают до 650оС, размывают мокрым способом, отфильтровывают и сушат. Активную массу отработанных аккумуляторов смешивают с жидким стеклом с плотностью 1,7 при следующем соотношении компонентов, мас.

Измельченная активная

масса отработанных аккумуляторов 85

Жидкое стекло

(в пересчете на сухой продукт) плотность 1,7 15

Процесс смешивания ведут до схватывания состава. Затвердевший состав нагревают до температуры расплава 800оС и полученный расплав выливают в воду. Полученные гранулы размалывают в шаровой мельнице в мокром виде и пропускают через тонкое сито. Полученный порошок подсушивают и нагревают в среде диссоциированного аммиака при температуре 650оС до полного удаления паров воды в течение 4 ч и охлаждают в той же среде. В результате получается высокодисперсный порошок.

Коэффициент трения материала, полученного по этому способу, 0,95, износ за 10 ч 0,015 мм.

Использование этого порошка в качестве наполнителя фторопласта-4 позволило получить новый самосмазывающийся материал, который назван из-за наличия кремния "Кремнитом".

"Кремнит" нашел широкое применение в узлах трения, где применение жидких или консистентных смазок невозможно, в частности в микрокриогенной технике.

За базовый объект принят способ получения свинцовой шихты для композиционных материалов.

Технические преимущества заявляемого изобретения:

1) повышение антифрикционных и износостойких свойств материала "кремнит" (см. табл.2);

2) получение гомогенного с определенным гранулометрическим составом порошка (высокая дисперсность и однородность состава);

3) устойчивость к окислению при нагревании на воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БРОНЗЫ | 1983 |

|

SU1208672A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2378404C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| АНТИФРИКЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2677166C1 |

| СОСТАВ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2396144C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ АЛЮМИНИЙ И ТИТАН | 1992 |

|

RU2038192C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2090308C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2005 |

|

RU2285582C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ СЕРЕБРА | 1989 |

|

SU1632255A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2023661C1 |

СПОСОБ ПОЛУЧЕНИЯ СВИНЦОВОЙ ШИХТЫ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, включающий нагрев активной массы отработанных аккумуляторов, измельчение ее, смешивание с разделителем, нагрев полученной смеси в диссоциированном аммиаке, охлаждение и удаление продуктов окисления, отличающийся тем, что, с целью повышения антифрикционных и износостойких свойств композиционных материалов, нагрев активной массы отработанных аккумуляторов осуществляют при температуре 600-650oС, в качестве разделителя используют жидкое стекло в количестве 10-15% после смешивания полученный состав расплавляют при температуре 750-800oС, охлаждают в воде, размалывают и просеивают, а нагрев в диссоциированном аммиаке осуществляют до температуры 600-650oС с выдержкой при этой температуре в течение 4-5 ч.

| Авторское свидетельство СССР N 683245, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-12-20—Публикация

1983-06-20—Подача