2, ГранулятЬр по п. 1, о т л и- ч а ю щ и и с я тем, что решетка

1209269

укреплена на заборной части шнека посредством поворот1юй оси.

Изобретение относится к химическому машиностроению, а именно к аппаратам с вращающимися барабанами грануляции, сушки и охлаждения, предназначенным для химической про- мьппленности.

Цель изобретения - повышение однородности гранулометрического состава получаемого продукта.

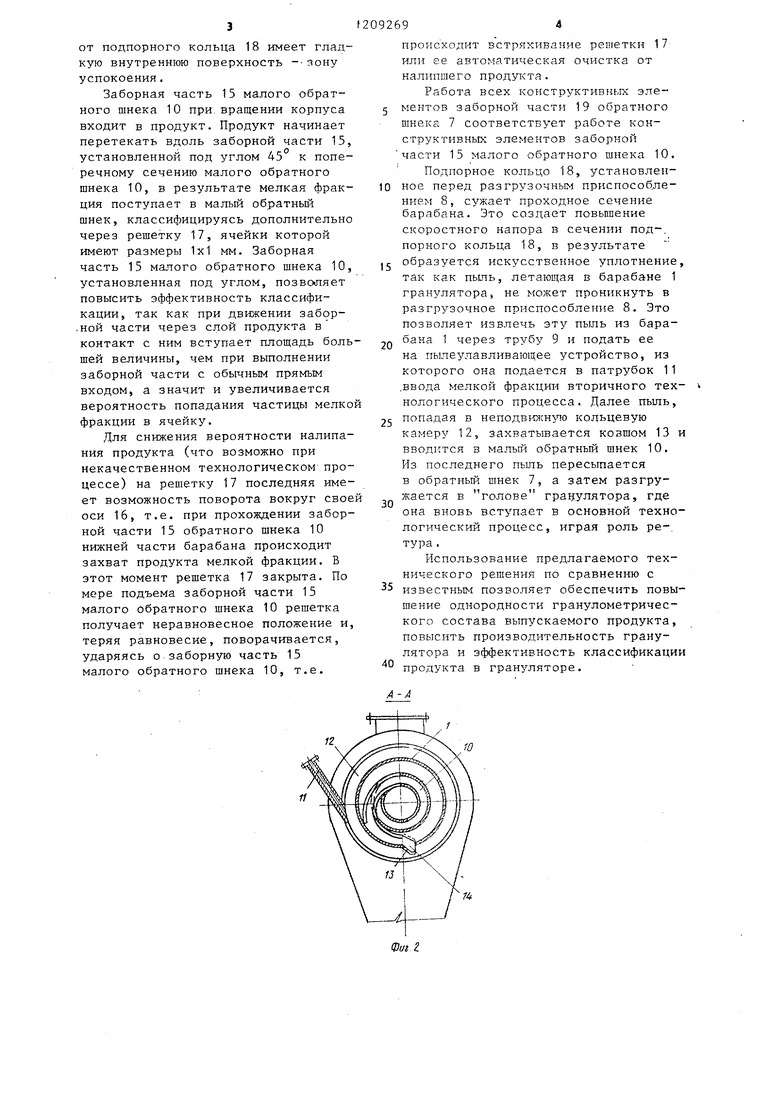

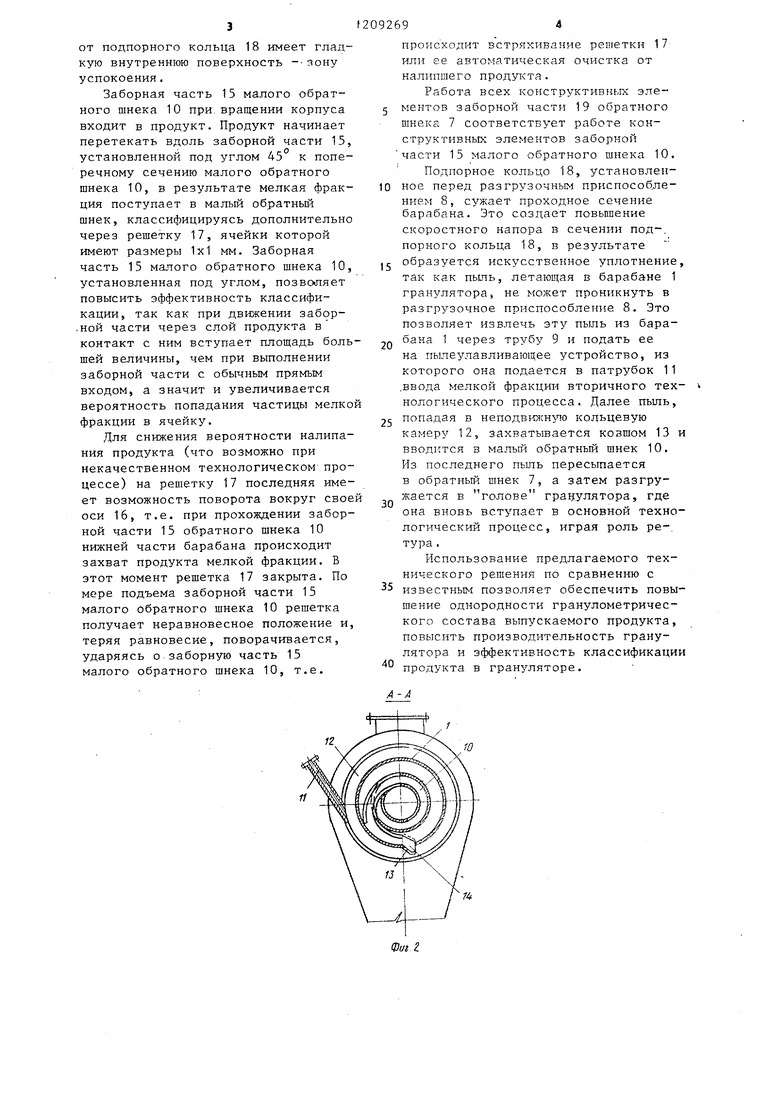

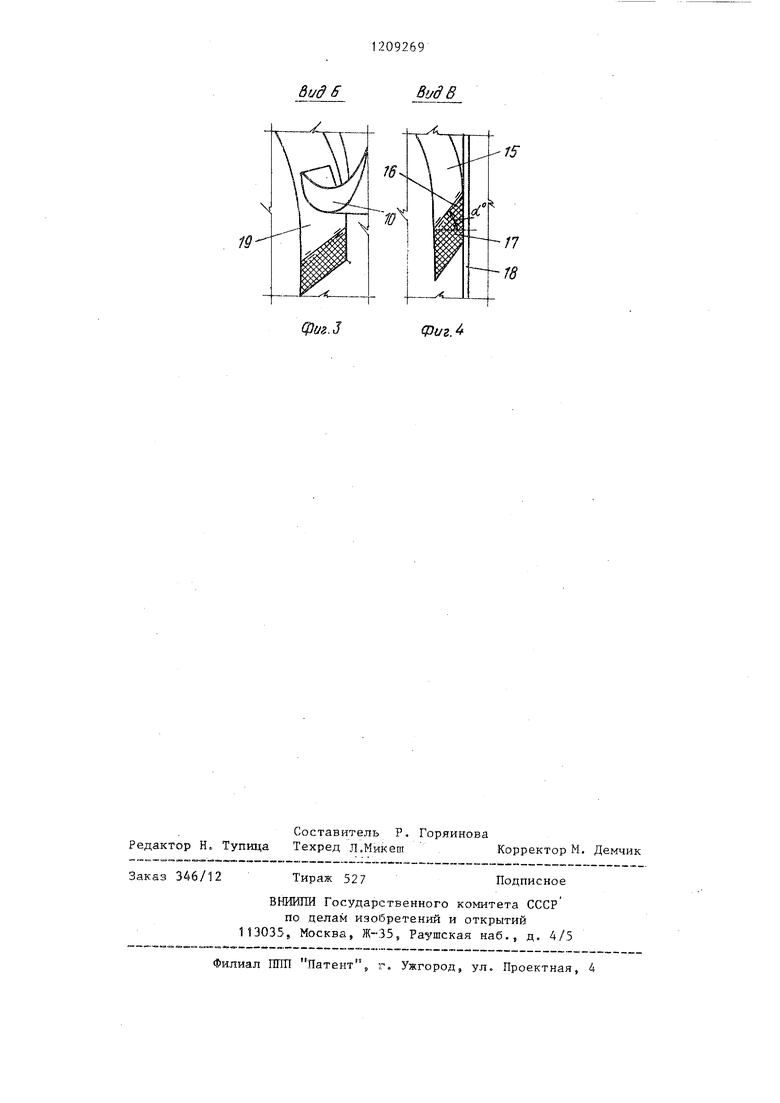

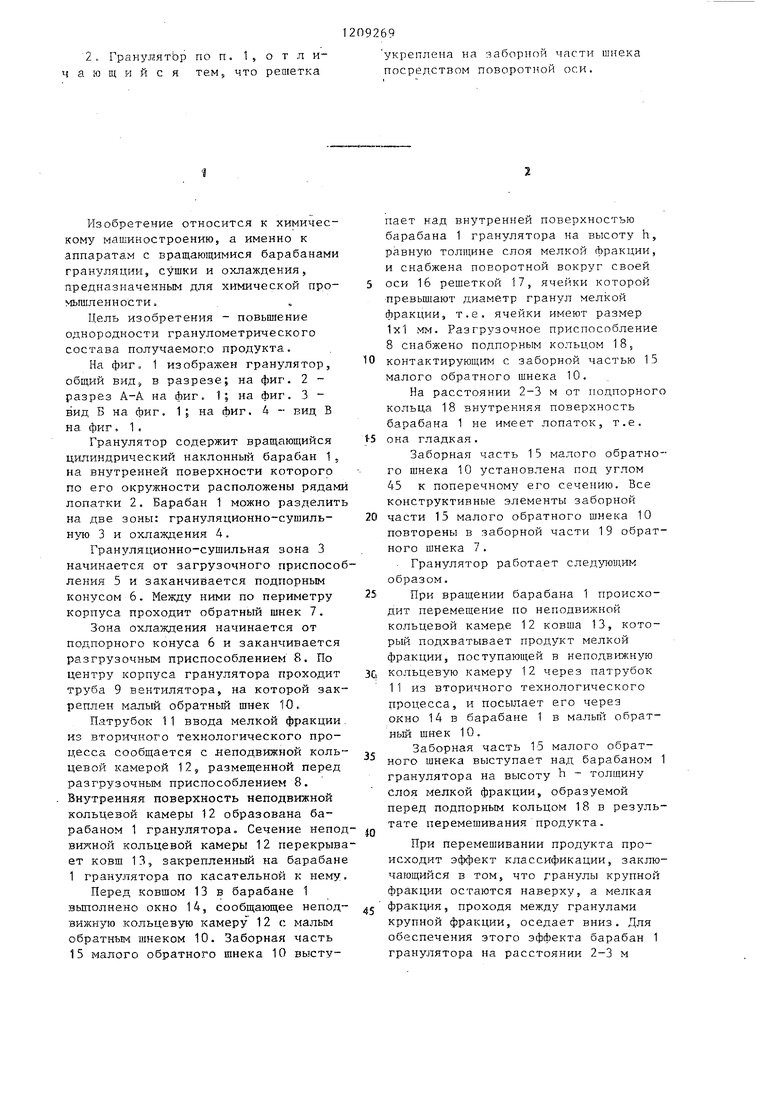

На фиг 1 изображен гранулятор, общий вид, в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 1.

Гранулятор содержит вращающийся цилиндрический наклонный барабан 1, на внутренней поверхности которого по его окружности расположены рядам лопатки 2. Барабан 1 можно разделит на две зоны: грануляционно-сушиль- ную 3 и охлаждения 4.

Грануляционно-сушильная зона 3 начинается от загрузочного приспосоления 5 и заканчивается подпорным конусом 6. Между ними по периметру корпуса проходит обратный шнек 7.

Зона охлаждения начинается от подпорного конуса 6 и заканчивается разгрузочным приспособлением 8. По центру корпуса гранулятора проходит труба 9 вентилятора, на которой закреплен малый обратный шнек 10.

Патрубок 11 ввода мелкой фракции из вторичного технологического процесса сообщается с неподвижной кольцевой камерой 12, размещенной перед разгрузочным приспособлением 8. Внутренняя поверхность неподвижной кольцевой камеры 12 образована барабаном 1 грануляторао Сечение неповижной кольцевой камеры 12 перекрывет ковш 13, закрепленный на барабан 1 гранулятора по касательной к нему

Перед ковшом 13 в барабане 1 выполнено окно 14, сообщающее неподвижную кольцевую камеру 12 с малым обратным шнеком 10. Заборная часть 15 малого обратного шнека 10 выступает над внутренней поверхностью барабана 1 гранулятора на высоту h, равную толщине слоя мелкой фракции, и снабжена поворотной вокруг своей

5 оси 16 решеткой 17, ячейки которой превышают диаметр гранул мелкой фракции, т.е. ячейки имеют размер 1x1 мм. Разгрузочное приспособление 8 снабжено подпорным кольцом 18,

0 контактирующим с заборной частью 15 малого обратного шнека 10.

На расстоянии 2-3 м от подпорного кольца 18 внутренняя поверхность барабана 1 не имеет лопаток, т.е.

-5 она гладкая.

Заборная часть 15 малого обратного шнека 10 установлена под углом 45 к поперечному его сечению. Все конструктивные элементы заборной

0 части 15 малого обратного шнека 10 повторены в заборной части 19 обратного шнека 7.

Гранулятор работает следующим образом.

5 При вращении барабана 1 происходит перемещение по неподвижной кольцевой камере 12 ковша 13, который подхватывает продукт мелкой фракции, поступающей в неподвижную

Ci кольцевую камеру 12 через патрубок 11 из вторичного технологического процесса, и посылает его через окно 14 в барабане 1 в малый обрат- ньш шнек 10.

Заборная часть 15 малого обратного шнека выступает над барабаном 1 гранулятора на высоту h толщину слоя мелкой фракции, образуемой перед подпорным кольцом 18 в результате перемешивания продукта.

При перемешивании продукта происходит эффект классификации, заключающийся в TOMj что гранулы крупной фракции остаются наверху, а мелкая фракция, проходя между гранулами крупной фракции, оседает вниз. Для обеспечения этого эффекта барабан 1 гранулятора на расстоянии 2-3 м

от подпорного кольца 18 имеет гладкую внутреннюю поверхность -лону успокоения,

Заборная часть 15 малого обратного шнека 10 при вращении корпуса входит в продукт. Продукт начинает перетекать вдоль заборной части 15, установленной под углом 45° к поперечному сечению малого обратного шнека 10, в результате мелкая фракция поступает в малый обратньй шнек, классифицируясь дополнительно через решетку 17, ячейки которой имеют размеры 1x1 мм. Заборная часть 15 малого обратного шнека 10, установленная под углом, позволяет повысить эффективность классификации, так как при движении забор- .ной части через слой продукта в контакт с ним вступает площадь большей величины, чем при выполнении заборной части с обычным прямым входом, а значит и увеличивается вероятность попадания частицы мелко фракции в ячейку.

Для снижения вероятности налипания продукта (что возможно при некачественном технологическом процессе) на решетку 17 последняя имеет возможность поворота вокруг свое оси 16, т.е. при прохождении заборной части 15 обратного шнека 10 нижней части барабана происходит захват продукта мелкой фракции. В этот момент решетка 17 закрыта. По мере подъема заборной части 15 малого обратного шнека 10 решетка получает неравновесное положение и теряя равновесие, поворачивается, ударяясь о заборную часть 15 малого обратного шнека 10, т.е.

092694

происходит встряхивание решетки 17 или ее aвтo штичecкaя очистка от налипшего продукта.

Работа всех конструктивных эле- 5 ментов заборной части 19 обратного шнека 7 соответствует работе конструктивных элементов заборной части 15 малого обратного шнека 10.

Подпорное кольцо 18, установлен- 10 нов перед разгрузочным приспособле- нт-гем 8, сужает проходное сечение барабана. Это создает повышение скоростного напора в сечении под-, порного кольца 18, в результате ,5 образуется искусственное уплотнение, так как пыль, летающая в барабане 1 гранулятора, не может проникнуть в разгрузочное приспособление 8. Это позволяет извлечь эту пыль из барабана 1 через трубу 9 и подать ее на пылез павливающее устройство, из которого она подается в патрубок 11 .ввода мелкой фракции вторичного технологического процесса. Далее пыль, попадая в неподвилснз™ кольцевую камеру 12, захватывается ковшом 13 и вводится в малый обратный шнек 10. Из последнего пыль пересыпается в обратный шнек 7, а затем разгружается в голове грацулятора, где она вновь вступает в основной технологический процесс, играя роль ре-, тура .

Использование предлагаемого технического решения по сравнению с известным позволяет обеспечить повышение однородности гранулометрического состава выпускаемого продукта, повысить производительность гранулятора и эффективность классификации продукта в грануляторе.

20

25

30

35

40

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки и гранулирования материалов | 1979 |

|

SU856531A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 2016 |

|

RU2624693C1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 2003 |

|

RU2228789C1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1999 |

|

RU2153393C1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1999 |

|

RU2153392C1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1994 |

|

RU2080169C1 |

| Гранулятор-сушилка | 1977 |

|

SU659864A1 |

| Устройство для гранулирования материалов | 1975 |

|

SU554881A1 |

| Насадка вращающегося барабана | 1987 |

|

SU1430700A1 |

| Устройство для гранулирования материалов | 1984 |

|

SU1274760A1 |

Г2

П

Вид 6

В ид В

15

Сриг.З

Составитель Р. Горяинова редактор Н. Тупица Техред Л.МикешКорректор М. Демчик

Заказ 346/12

Тираж 527

ВИШНИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-ЗЗ Раушская наб., д, 4/5

Филиал ППТ1 Патент j г, Ужгород, ул. Проектная, 4

Фиг.

Подписное

| Барабан гранулятор-сушилка-хо- лодильник | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Уралхиммаш, 1972 | |||

Авторы

Даты

1986-02-07—Публикация

1984-08-24—Подача