ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для огневого обезвреживания жидких отходов | 1990 |

|

SU1717901A1 |

| Способ сжигания жидких отходов | 1980 |

|

SU907345A1 |

| Устройство для огневого обезвреживанияжидКиХ гОРючиХ ОТХОдОВ | 1979 |

|

SU850990A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1982 |

|

SU1046573A1 |

| Устройство для огневого обезвреживания жидких отходов | 1980 |

|

SU937894A1 |

| Устройство для огневого обезвреживания горючих жидких отходов | 1980 |

|

SU916897A1 |

| Способ огневого обезвреживанияжидКиХ гОРючиХ ОТХОдОВ | 1979 |

|

SU834374A1 |

| Способ огневого обезвреживания жидких горючих отходов | 1983 |

|

SU1113635A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1981 |

|

SU983381A1 |

| Способ слоевого сжигания жидкого топлива | 1982 |

|

SU1035334A1 |

Изобретение относится к энергетике, а именно к способам сжигания низкосортных коксуюни хся жидких топлив, а также термическому уничтожению горючих жидких отходов на промышленных прелТ,приятиях.

Целью изобретения является обеспечение непрерывности процесса сжигания и повыгпе- ние чксплуатапионной надежности.

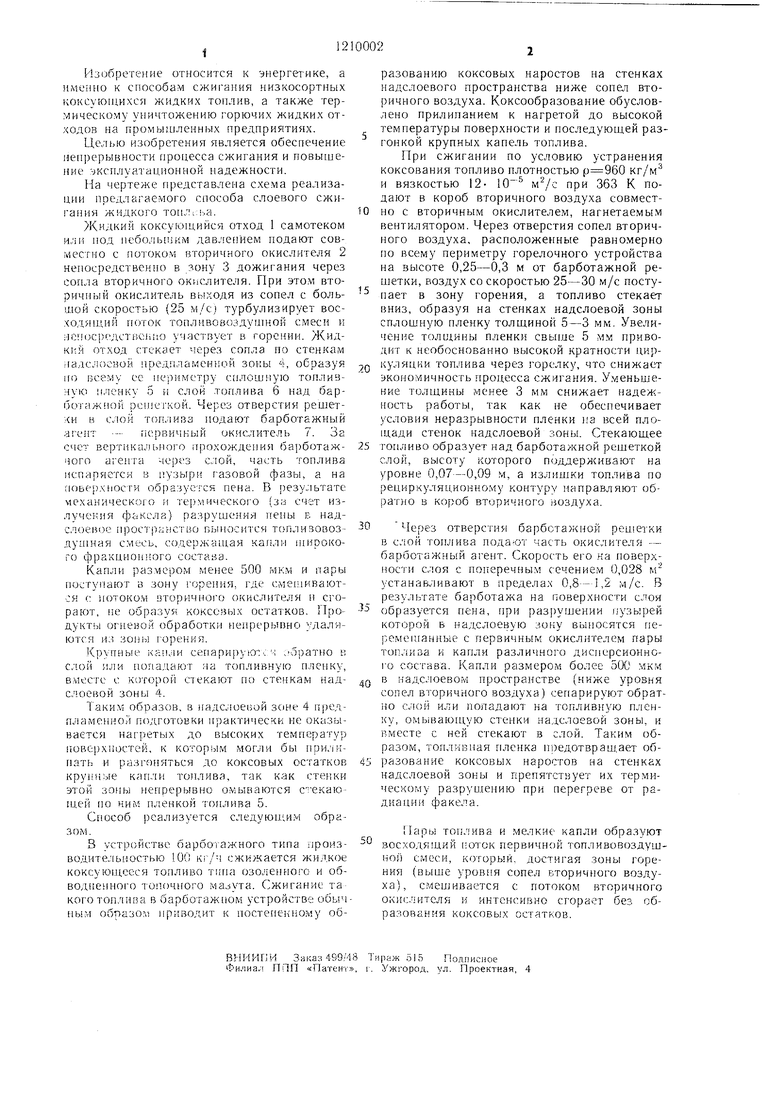

На чертеже представлена схема реализации предлагаемого способа слоевого сжигания жидкого TOILrii:i:,a.

Жидкий коксующийся отход 1 самотеком или иод небольшим /тавлением подают совместно с потоком вторичного окислителя 2 непосредственно в зону 3 дожигания через сопла вторичпого окислителя. При это.м вторичный окислитель из сопел с большой скоростью (25 M/CJ турбулизирует вос- хо.,т,я1ций поток топливовозду иной смеси я нопоср-епл твснпо участгзует в горении. Жидкий отход стекает через сопла по стенка.ад чадслосвой предпламениой зоны 4, образуя ио всему ее периметру сплошную топливную 1лснку 5 и слой топлива 6 над бар- ботажной рсгпегкой. Через отверстия решет- н сло.ч топ,;|ива подают барботажный агент -- первичный окислитель 7. За счет вертикального 1|рохождения ба)ботаж- чого агента через слой, часть топлива испаряется в пузыри г-азовой фазы, а на пове1 хности образуется пена. В результате мехаь ического и тер мического (за счет излучения факела) разрушения пены Е над- сл.оевое иростр.унстио выносится толлизовоз- дуа1ная смесь, содержап1ая кагкти широкого фракционного состава.

Капли размером .менее 500 FVIK.M и пары поступают в зону горения, где смегчивают- ся с; потоком Бторичп01 о окислителя н сгорают, lie образуя коксо.ных остатков. Про- дукты огневой обработки непрерьижо ;. даляЮТСЯ из 301ii Г ОреНИЯ.

KpvnHbie сепарирую. ;; .: братпо в сл.ой или попадают на топливную плепку, вмест с с которой стекают по стенкам над- слоевой зоны 4.

Таким образов, в надслоевой зоне 4 пре.д- пламепной подготовки практически не оказывается нагретых до высоких температур юверх1 остей, к которым .могли бы прилипать и разгоняться до коксовых остатков крупные капли топлива, так как стенки этой зопы непрерывно омьшаются с екаю- ш.ей по ним пленкой топлива 5.

Способ реализуется следу юп.;им образом.

В устройстве барбогажного типа произ- водите;1Ы10стью 100 Ki /ч сжижается жидкое коксуюп1,ееся топливо типа озо.ленного и об- вод(енно1 о т опочпого мазута. Сжигание та кого топлива в барботажпом устройстве обыч пым образом приводит к постепеь ному об

ВНИИиИ Заказ 499/48 Т.чра.ж515 Подписное Фи.миал nfifl «Патент, г. 5 жгород, ул. Проектная, 4

5

0

0

5

5

Q

5

0

разованию коксовых наростов на стенках надслоевого пространства ниже сопат вторичного воздуха. Коксообразование обусловлено прилипанием к нагретой до высокой температуры поверхности и последующей разгонкой крупных капель топлива.

При сжигании по условию устранения коксования топливо плотн остью кг/м и вязкостью 2- 10 м /с при 363 К подают в короб вторичного воздуха совместно с вторичным окислителем, нагнетаемым вентилятором. Через отверстия сопел вторичного воздуха, расположенные равномерно по всему периметру горелочного устройства па высоте 0,25-0,3 м от барботажной решетки, воздух со скоростью 25-30 м/с поступает в зону горения, а топливо стекает вниз, образуя на стенках надслоевой зоны сплошную пленку толш,иной 5-3 мм. Увеличение толп..ины пленки свыше 5 мм приводит к необоснованно высокой кратности циркуляции топлива через горелку, что снижает укономичноеть процесса сжигания. Уменьшение толшины менее 3 мм снижает надежность работы, так как не обеспечивает условия неразрывности пленки па всей площади стенок надслоевой зоны. Стекающее топливо образует над барботажной решеткой слой, высоту которого по/.1лерживают на уровне 0,07-0,09 м, а излишки топлива по рециркуляционно.му контуру направляют обратно в короб вторичного юздуха.

-.1ерез отверстия барботажной решетки в слой топлива пода-от часть окислителя - барботажный агент. Скорость его на поверхности слоя с поперечным сечением 0,028 м устанавливают в пределах 0,8-1,2 м/с. В результате барботажа на поверхности слоя образуется пена, при разрушении .пузырей которой в надслоевую зону выносятся перемешанные с первичныгу окислителем пары топлива и капли различного диснерсионно- | о состава. Капли размером более 500 мкм в надслоевом пространстве (ниже уровня сопел вторичного воздуха) сепарируют обратно слой или попадают на топливную пленку, омывающую стенки надслоевой зоны, и вместе с ней стекают в слой. Таким образом, топливная пленка предотвращает образование коксовых наростов на стенках надслоевой зоны и препятствует их термическому разрушению при перегреве от радиации факела.

Пары топлива и мелкие капли образуют воеходя ций поток первичной топливовоздуш- НО) смеси, который, достигая зоны горения (выше уровня сопел вторичного воздуха), смеш ивается с потоком вторичного окислителя к интенсивно сгорает без образования коксовых остатков.

| Барботажная горелка | 1974 |

|

SU544829A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ слоевого сжигания жидкого топлива | 1982 |

|

SU1035334A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| -./ | |||

Авторы

Даты

1986-02-07—Публикация

1984-05-30—Подача