Изобретение относится к теплообменным аппаратам, а именно к кожухотрубным теплообменникам с плавающей головкой, и может быть использовано в энергетической и химической промышленности.

Целью изобретения является повышение технологичности и качества сборки трубного пучка кожухотрубного теплообменника с плавающей головкой.

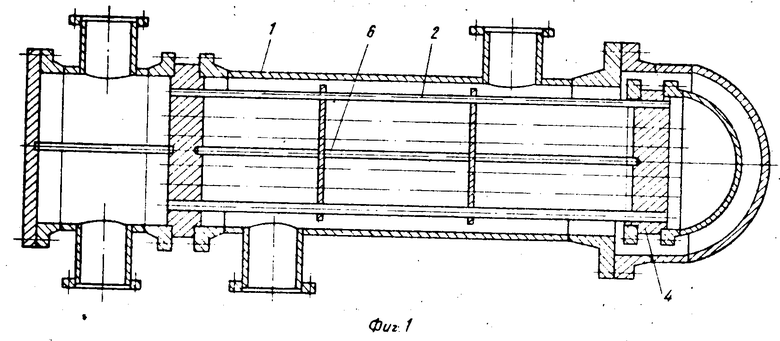

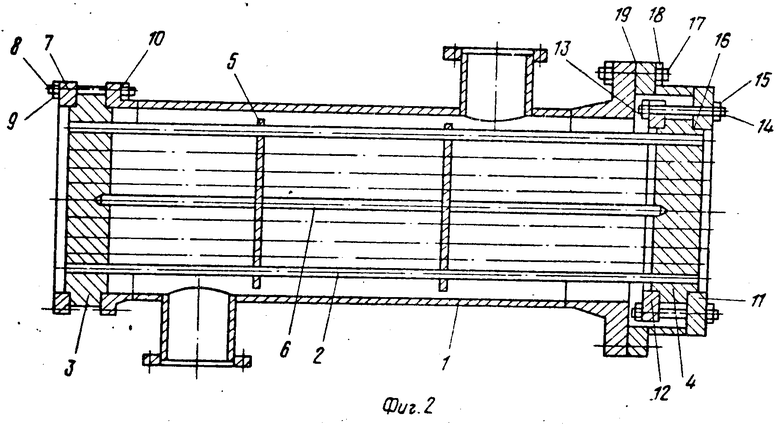

На фиг. 1 изображен кожухотрубный теплообменник с плавающей головкой, продольный разрез; на фиг. 2 - устройство для осуществления описываемого способа сборки и установки трубного пучка данного теплообменника. Теплообменник содержит кожух 1, внутри которого установлен пучок теплообменних труб 2.

Описываемое устройство имеет каркас, состоящий из трубной доски 3, трубной доски 4 плавающей головки и дистанционирующих решеток 5, стянутых тягами 6. Трубная доска 3 со стороны, противоположной межтрубному пространству, снабжена кольцом 7, с помощью которого посредством шпилек 8 с гайками 9 она крепится к кожуху 1. Между трубной доской 3 и фланцами кожуха установлена прокладка 10. Плавающая головка имеет переходник 11, соединенный с трубной доской 4 плавающей головки посредством разъемного кольца 12, приваренных к последнему гаек 13, шпилек 14 и гаек 15. Между трубной доской 4 плавающей головки и переходником 11 установлена прокладка 16. К кожуху 1 переходник 11 крепится при помощи шпилек 17, гаек 18 и прокладки 19.

Описываемый способ сборки и установки трубного пучка кожухотрубного теплообменника осуществляется следующим образом. Сначала производят подсборку каркаса путем соединения тягами 6 трубной доски 3, дистанционирующих решеток 5 и трубной доски 4 плавающей головки. Затем каркас заводят внутрь кожуха 1, центрируют каркас относительно фланцев данного кожуха и крепят его к последнему. При этом трубная доска 3 крепится к кожуху при помощи кольца 7, шпилек 8, гаек 9 через уплотнительную прокладку 10, а трубную доску 4 плавающей головки прикрепляют к переходнику 11 при помощи разъемного кольца 12, приваренных к нему гаек 13, шпилек 14, гаек 15 через прокладку 16. С другой стороны переходник 11 крепят к кожуху 1 посредством шпилек 17, гаек 18 и прокладки 19.

После установки каркаса в кожухе производят набивку теплообменных труб 2, которые имеют технологический припуск на механическую обработку. Затем осуществляют механическую обработку концов труб 2 так, чтобы их вылет относительно, например, трубной доски 3 составлял в зависимости от способа сварки от 0 до 3 мм. Производят неглубокую механическую развальцовку концов выставленных труб 2 с целью выдержки размера вылета труб, необходимого для качественного производства сварки. Далее осуществляют предварительную приварку групп труб 2, состоящих из 10 - 20 труб и симметрично расположенных относительно оси каркаса. Далее приваренные трубы обрабатывают с другого конца под сварку и сваривают с трубной доской 4 плавающей головки. Таким образом трубные доски 3 и 4 по всей площади жестко соединяются группами теплообменных труб 2, выполняющих одновременно роль стягивающих элементов дополнительно к тягам 6. Проводят дальнейшую сварку концов труб в такой же определенной последовательности чередования приварки к трубным доскам 3 и 4.

После сварки теплообменных труб 2 осуществляют их развальцовку в трубных досках 3 и 4 любым из методов, применяемых в технике.

По окончании сборки контролируют теплообменник на прочность и плотность задержки труб 2 в трубные доски 3 и 4, используя при этом кольцо 7 и переходник 11, способствующие заданию в кожухе 1 замкнутого объема испытательной среды. Затем разбирают и снимают кольцо 7 и переходник 11, после чего трубный пучок и кожух готовы для дальнейшей сборки.

Благодаря описанному способу сборки и установки трубного пучка кожухотрубного теплообменника и устройству для его осуществления обеспечиваются надежное крепление и центрирование трубных досок и дистанционирующих решеток, что создает лучшие условия для набивки трубного пучка в кожухе теплообменного аппарата и обеспечения гарантированной длины пучка, а также исключает дополнительные трудозатраты на обработку уплотнительных поверхностей досок. При данном способе возможно применение механизированной набивки теплообменных труб и проведение контроля качества сварных швов кожуха и приварки теплообменных труб к трубным доскам на прочность и плотность на промежуточном этапе сборки, а не на окончательном теплообменном аппарате. Все это повышает технологичность и качество сборки трубного пучка кожухотрубного теплообменника с плавающей головкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ СЕКЦИИ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА И ТЕПЛООБМЕННАЯ СЕКЦИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266493C1 |

| СПОСОБ СБОРКИ КОЖУХОТРУБЧАТОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2284889C1 |

| Кожухотрубный теплообменник | 2018 |

|

RU2680291C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2023 |

|

RU2822724C1 |

| Теплообменник ремонтный кожухотрубный | 2019 |

|

RU2738095C1 |

| Кожухотрубный теплообменник | 1983 |

|

SU1125460A1 |

| Вертикальный трубчатый теплообменник с псевдоожиженным слоем сферических частиц | 2020 |

|

RU2740376C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2262054C2 |

| Кожухотрубный одноходовой теплообменник | 1989 |

|

SU1668840A1 |

СПОСОБ СБОРКИ И УСТАНОВКИ ТРУБНОГО ПУЧКА КОЖУХОТРУБНОГО ТЕПЛООБМЕННИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Вихман Г.Л., Круглов С.А | |||

| Основы конструирования аппаратов и машин нефтеперерабатывающих заводов | |||

| - М | |||

| Машиностроение, 1978, с.169-174, рис.144. |

Авторы

Даты

1995-01-09—Публикация

1984-07-06—Подача